Известна ф01р|Ма для изготовления напорных виб.рогидропрессовайных железобетонных труб, включающая наружную цилиндрическую опалуб.ку и внутренний сердечник с. раструбообразователем, смантироваиным иа штоке привода перемещения.

Цель изобретения - индустриализировать процесс калябрювки .раструба.

Достигается это тем, что раструбообразователь выполнен с опорным диском, в радиаль ных пазах которого фиксирующей обоймой свободно закреплены полые объемные секции, образующие профиль внутренней поверхности раструба, причем один конец штока привода перемещением выполнен с конусом, а другой - с обратной конусной муфтой.

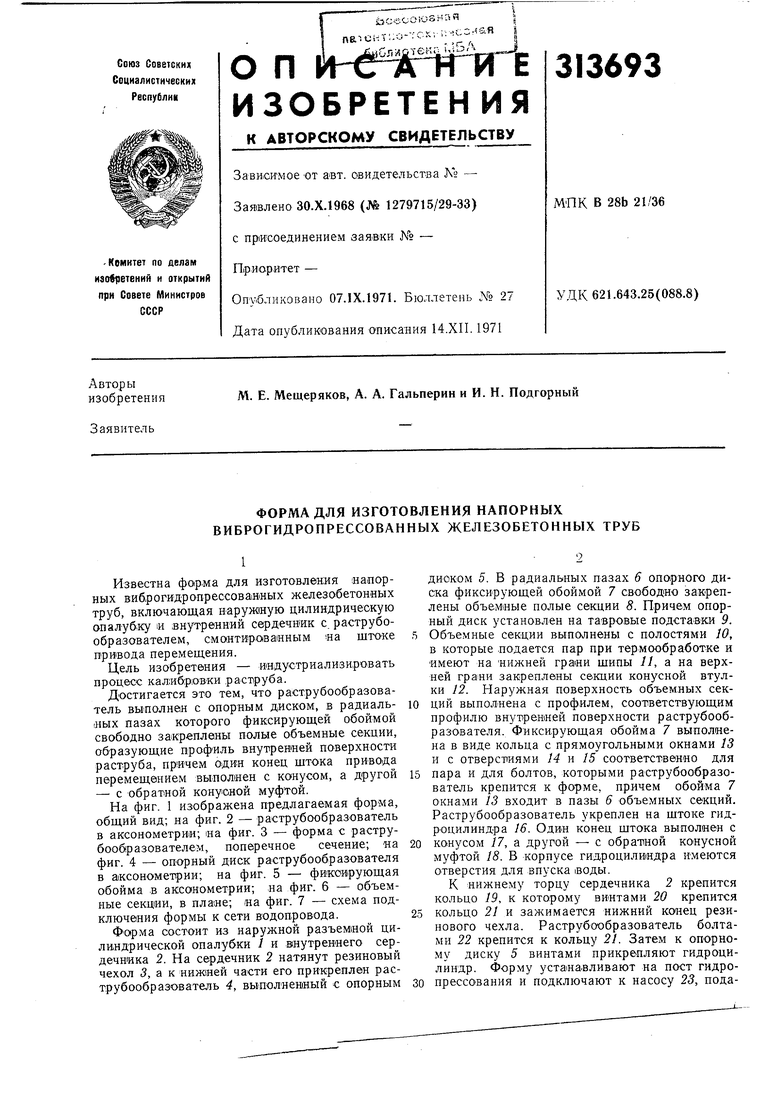

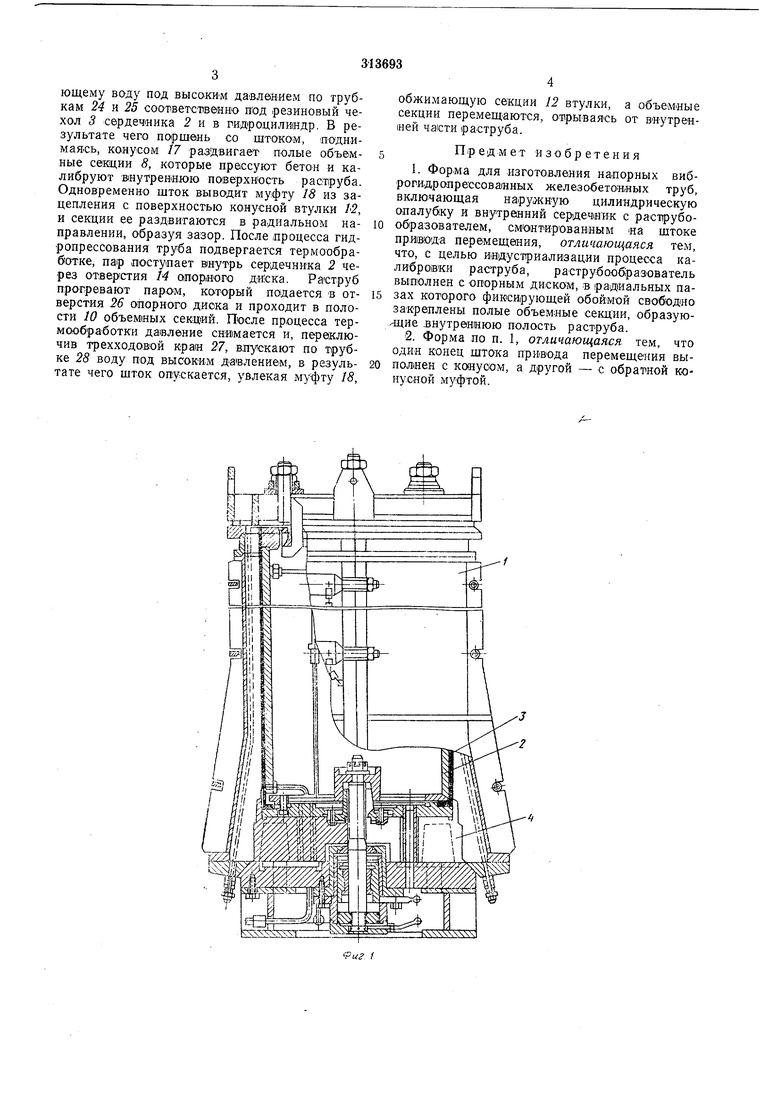

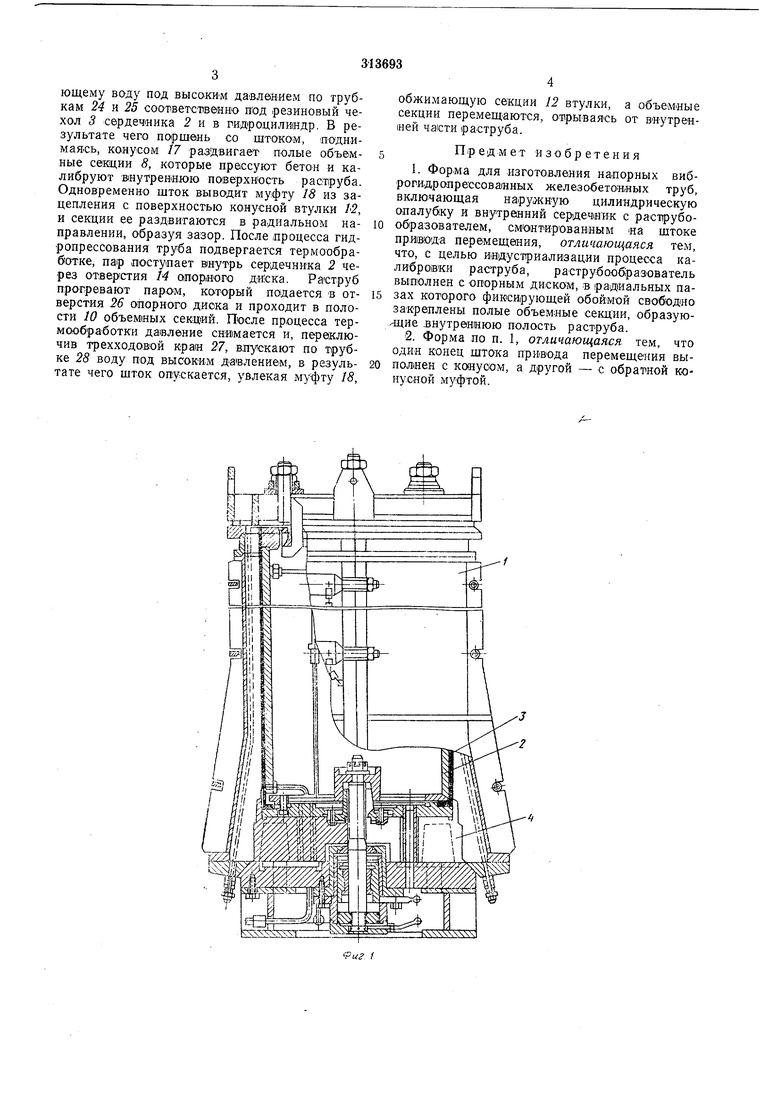

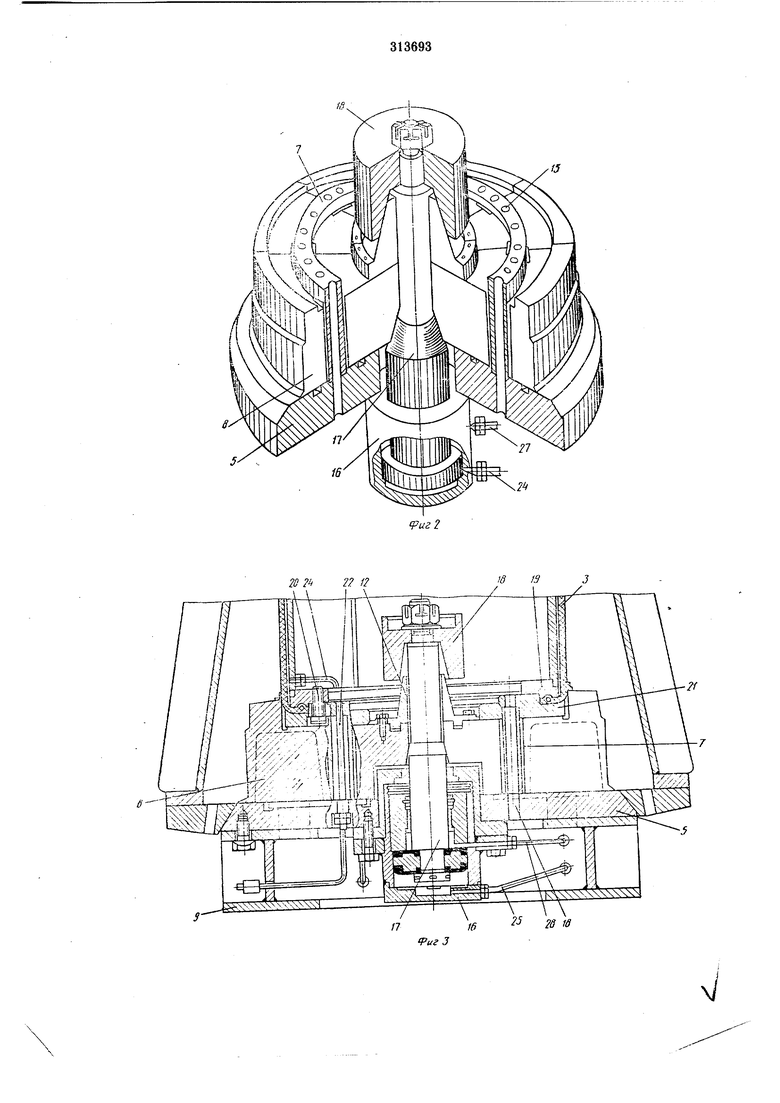

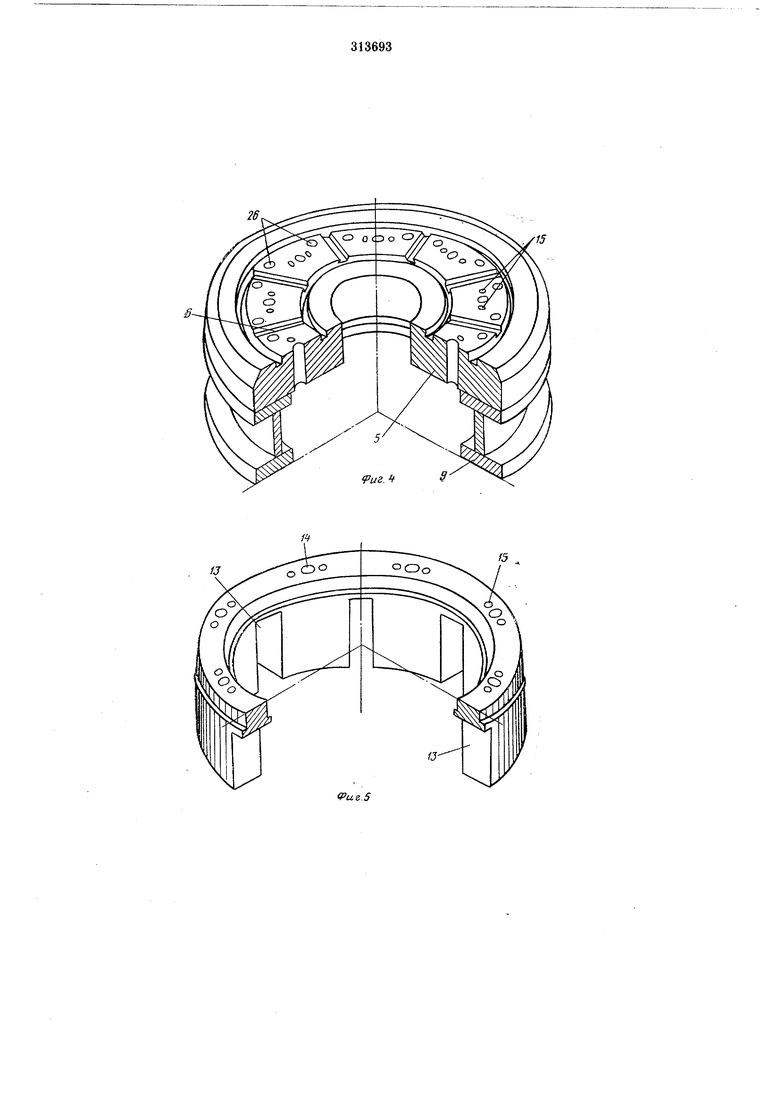

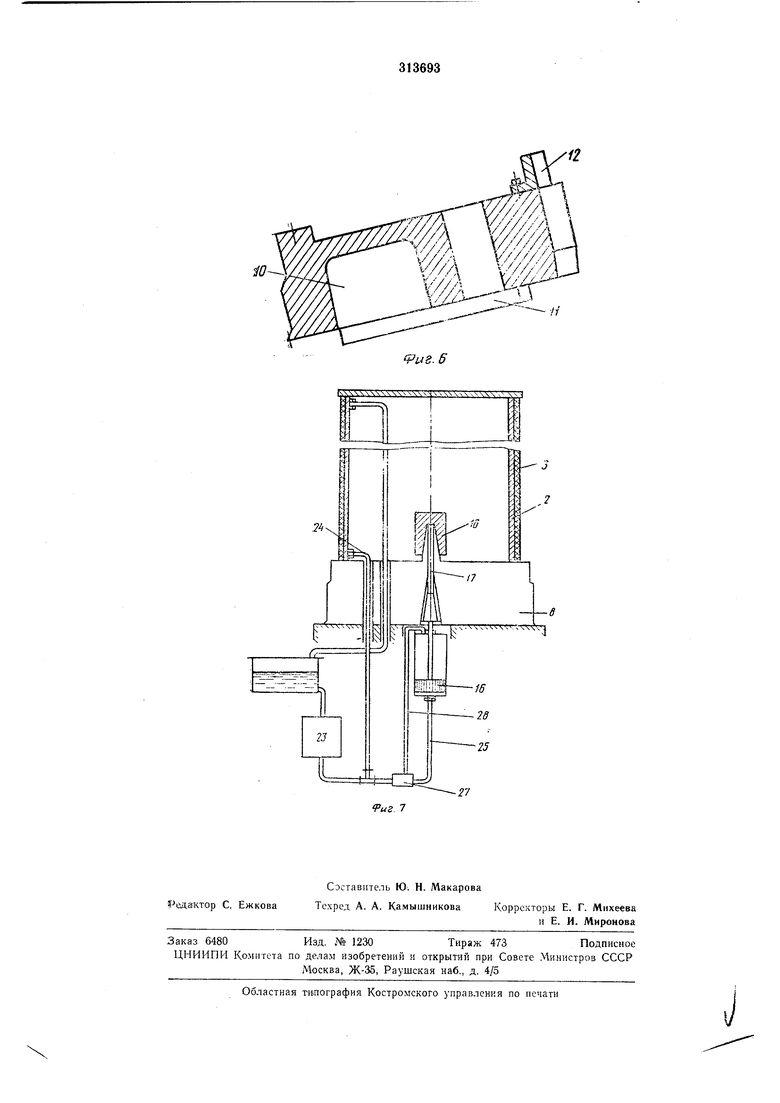

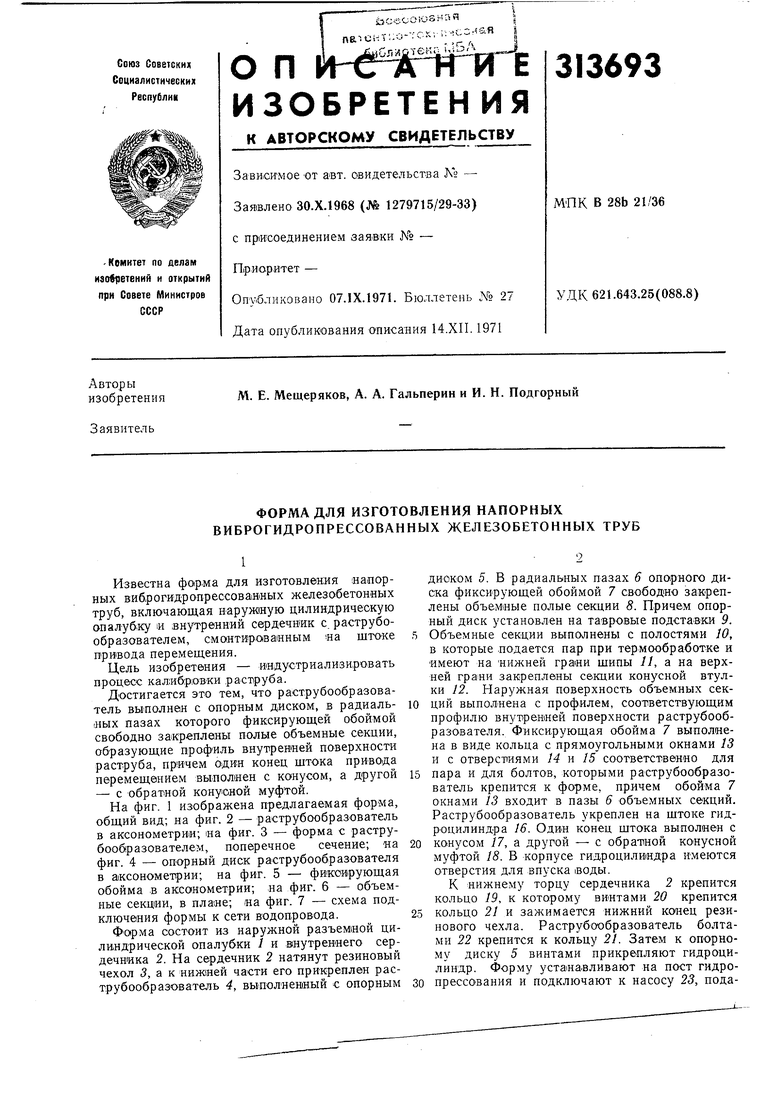

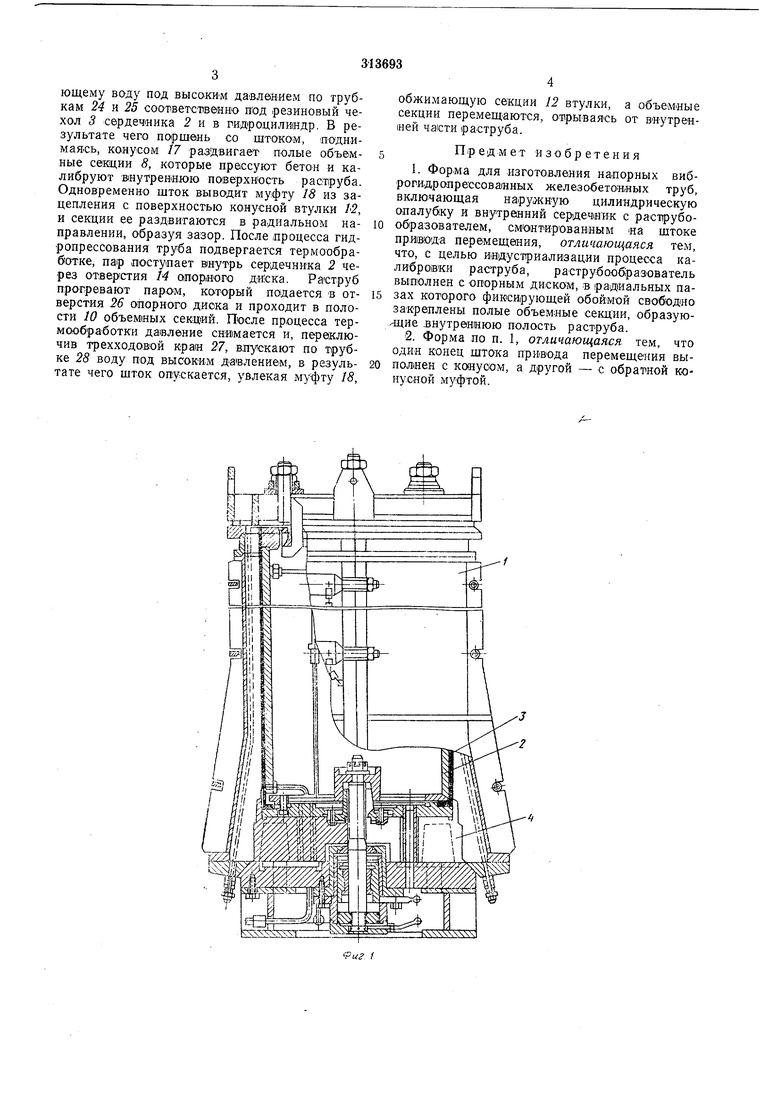

На фиг. 1 изображена предлагаемая форма, общий вид; на фиг. 2 - раструбообразователь в аксонометрии; aia фиг. 3 - форма с раструбообразователем, поперечное сечение; на фиг. 4 - опорный диск раструбообразователя в аксонометрии; на фиг. 5 - фикоирующая обойма в аксонометрии; на фиг. 6 - объемные секции, в плаяе; -на фиг. 7 - схема подключения формы к сети водопровода.

Форма состоит из наружной разъемной цилнндрической опалубки / и внутреннего сердечника 2. На сердечник 2 натянут резиновый чехол 3, а к ниж1ней части его прикреплен раструбообразователь 4, вьшолнениый с опорным

диском 5. В радиальных пазах 6 опорного диска фиксирующей обоймой 7 свободно закреплены объемные полые секции 8. Причем опорный диск установлен на тавровые подставки 9.

Объемные секции выполнены с полостями 10, в которые -подается пар при термообработке и имеют на нижней грани шипы 11, а на верхней гpaiни закреплены секции конусной втулки 12. Наружная поверхность объемных секций выполнена с профилем, соответствующим профилю внутреняей поверхности раструбообразователя. Фиксирующая обойма 7 выполнена в виде кольца с прямоугольными окнами 13 и с отверст1иями 14 и /5 соответственно для

пара и для болтов, которыми раструбообразователь крепится к форме, причем обойма 7 окнами 13 входит в пазы 6 объемных секций. Раструбообразователь укреплен на штоке гидроцилиндра 16. Один конец штока выполнен с

конусом 17, а другой - с обратной конусной муфтой 18. В корпусе гидроцилиндра имеются отверстия для впуска воды.

К нижнему торцу сердечника 2 крепится кольцо 19, к которому винтами 20 крепится

кольцо 21 и зал имается нижний конец резинового чехла. Раструбообразователь болтами 22 крепится к кольцу 21. Затем к опорному диску 5 винтами прикрепляют гидроцилиндр. Форму устанавливают на пост гидроющему воду под давлением по трубкам 24 и 25 соответственно под резиновый чехол 3 сердечника 2 и в гидроцилиндр. В результате чего noipmeiHb со штоком, иоднимаясь, конусом 17 раздвигает полые объемные секции 8, которые прессуют бетон и калибруют анутревнюю паверхйость расфруба. Одновременно шток выводит муфту 18 из зацепления с поверхностью конусной втулки 12, и секции ее раздвигаются в радиальном направлении, образуя зазор. После процесса гидропрессования труба подвергается термообработке, пар поступает внутрь сердечника 2 через отверстия 14 опорного диска. Раструб прогревают паром, который подается в отверстия 26 опорного диска и проходит в полости 10 объемиых секций. После процесса термообработки давление снимается и, переключив трехходовой кран 27, влускают по трубке 28 воду под высоким давлением, в результате чего шток опу скается, увлекая муфту 18,

обжимающую секции 12 втулки, а объемные секции перемеЩаются, отрываясь от внутренней части раструба.

Предмет изобретения

1. Фор.ма для изготовления напорных виброгидрапрессовжнных железобегоадных труб, включающая наружную цилиндрическую опалубку и внутреаний сердечник с раструбообразователем, смонтированным «а штоке привода перемещения, отличающаяся тем, что, с целью индустриализации процесса калибрО|Вки раструба, раструбооб;разователь выполнен с опорным диском, в радиальных пазах которого фиксирующей обоймой свободно закреплены полые объемные секции, образуюцие внутре1ннюю полость раструба.

2. Форма по п. 1, отличающаяся тем, что один конец штока привода перемещения выполйен с канусом, а другой - с обратной конусной муфтой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИБРОГИДРОПРЕССОВАННЫХ НАПОРНЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБ | 1971 |

|

SU305068A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2033920C1 |

| Форма для изготовления виброгидропрессованных трубчатых изделий из бетонных смесей | 1990 |

|

SU1747281A1 |

| Форма для изготовления виброгидропрессованных труб | 1990 |

|

SU1770126A1 |

| Установка для изготовления объемных элементов | 1978 |

|

SU880744A1 |

| Установка для изготовления бетонных и железобетонных изделий кольцевого сечения | 1990 |

|

SU1756164A1 |

| ВСЕСОЮЗИTlAltimuFl;-^ БИБЛИи | 1973 |

|

SU385732A1 |

| Форма для изготовления вибро-гидропрессованных труб | 1982 |

|

SU1052391A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ НАПОРНЫХ ВИБРОГИДРОПРЕССОВАННЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБ С МЕТАЛЛИЧЕСКИМ ЦИЛИНДРОМ | 1991 |

|

RU2005599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННЫХ ТРУБ И ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091220C1 |

д 20 it

t5 72 12

26

13

15

f5

Даты

1971-01-01—Публикация