Предлагаемое изобретер ие относится к устройству для получения кокса и высококалорийного газа теплопроизводительностью в 4100 - 4200 калорий на куб. м. Как известно, получению высококалорийного газа из торфа путем его дестилляции препятствуют содержащиеся в последнем гуминовые кислоты, которые в процессе термической обработки испытывают разложение с образованием в значительном количестве углекислоты, которая по существу, являясь топливным баластом, понижает теплопроизводительность газа до минимума. В виду этого для разрешения указанной проблемы может иметь значение или методика, дающая возможность удалить из газа путем химического связывания разбавляющую его углекислоту, с последующей дегенерацией реагента, или же методика, основанная на принципе обогащения газа теплотехнически ценными компонентами, повышающими с одной стороны его теплотворную способность и с другой - снижающими процентное содержание баластной угллекислоты и вредной окиси углерода до возможного минимума. Последняя методика, получив,щая широкое распространение за границей для переработки низкосортных горючих материалов и, в частности, бурых углей, состоит в том, что получающийся в результате дестилляции сырой

газ, содержащий смолообразные продукты, подвергается дополнительной термической обработке с целью крекирования заключающихся в нем смоляных паров, обогащающими газ, указанными выше теплотехническими ценными компонентами - непредельными углеводородами и продуктами газификации, получающимися в результате непрерывного воздействия струи водяного пара на подлежащий выдаче, расположенный в нижней части шахты, раскаленный кокс. Однако, указанная методика не могла обеспечить получение торфяного газа постоянного состава с калорийностью, колеблющейся в близких пределах и превышающей 3900 калорий/куб, метр, что объясняется, с одной стороны, имеющим место процессом частичной газификации, а с другой, - режимом крекирования содержащихся в сыром газе смоляных паров.

Для получения торфяного кокса и высококалорийного газа путем указанной дестилляции сырого торфа, с последующим крекированием содержащихся в сыром газе смоляных паров, предлагается устройство, состоящее из вертикальной камеры с рядом горизонтальных нагревательных каналов, причем непосредственно с камерой помещен вертикальный крекер, заключенный между означенными нагревательными каналами. Для

ввЬда перегретого пара в крекер, с целью регулирования температуры, он снабжен в верхней и нижней частях по пути движения газа паровыми форсунками. Каждый ряд четных и нечетных нагревательных каналов камеры снабжен индивидуальными воздушными и газовыми регенераторами.

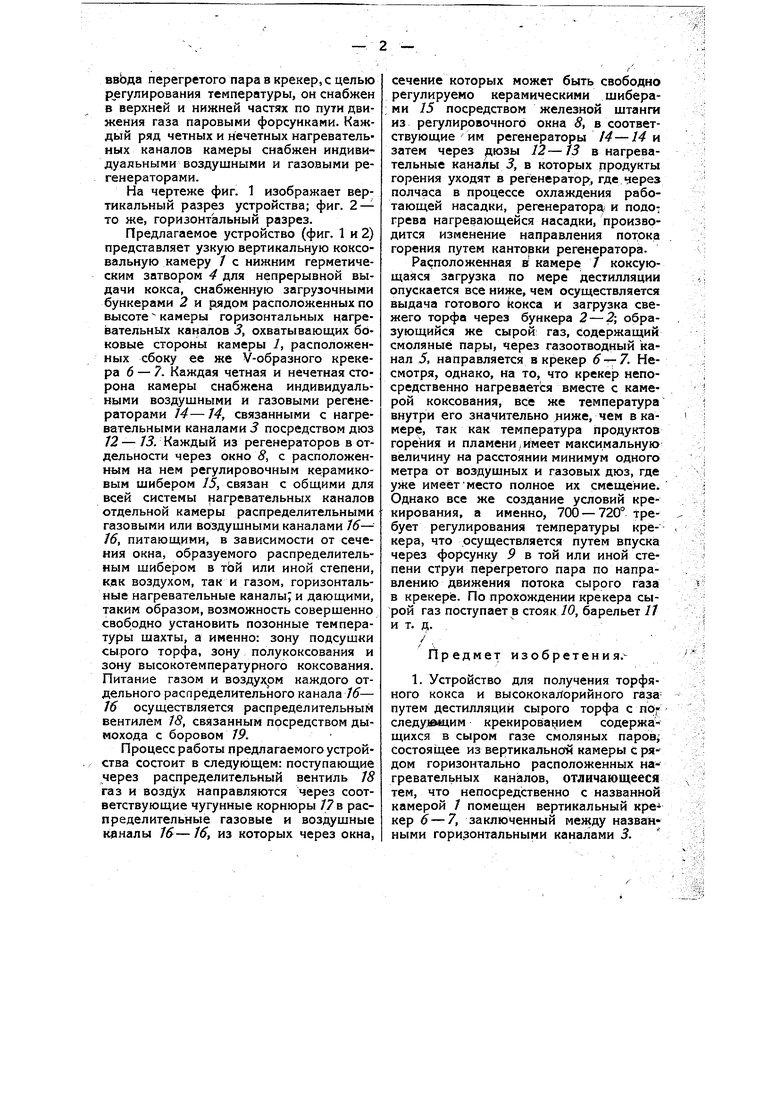

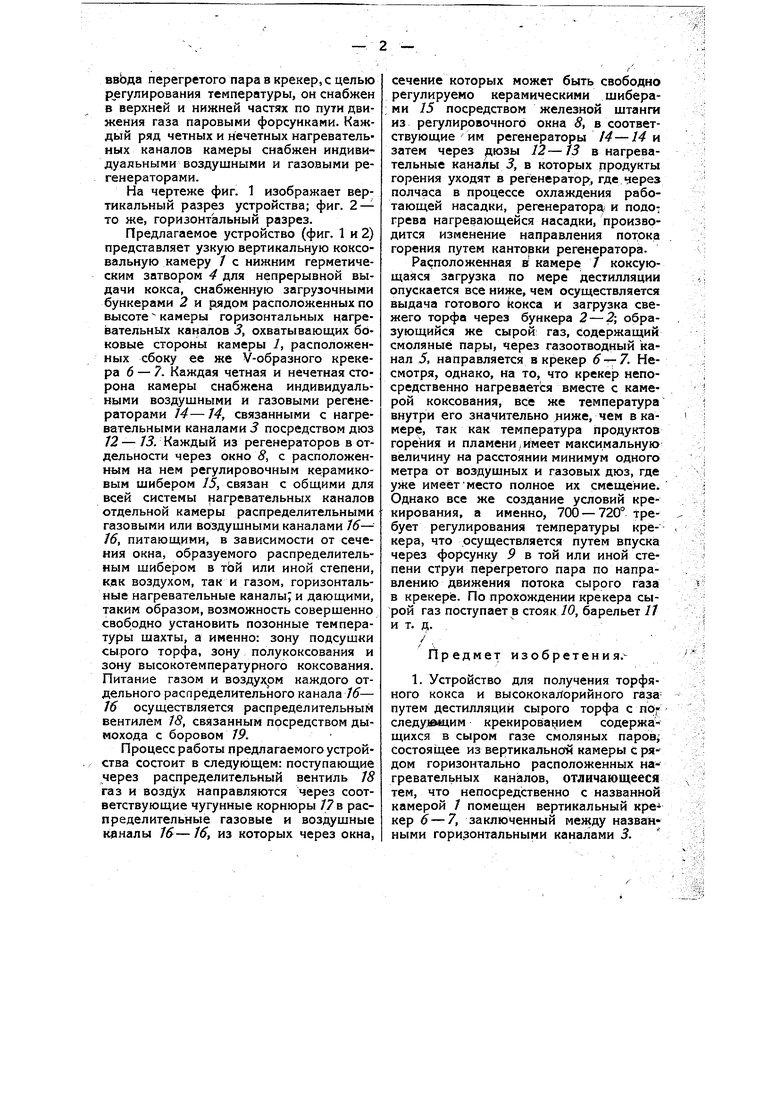

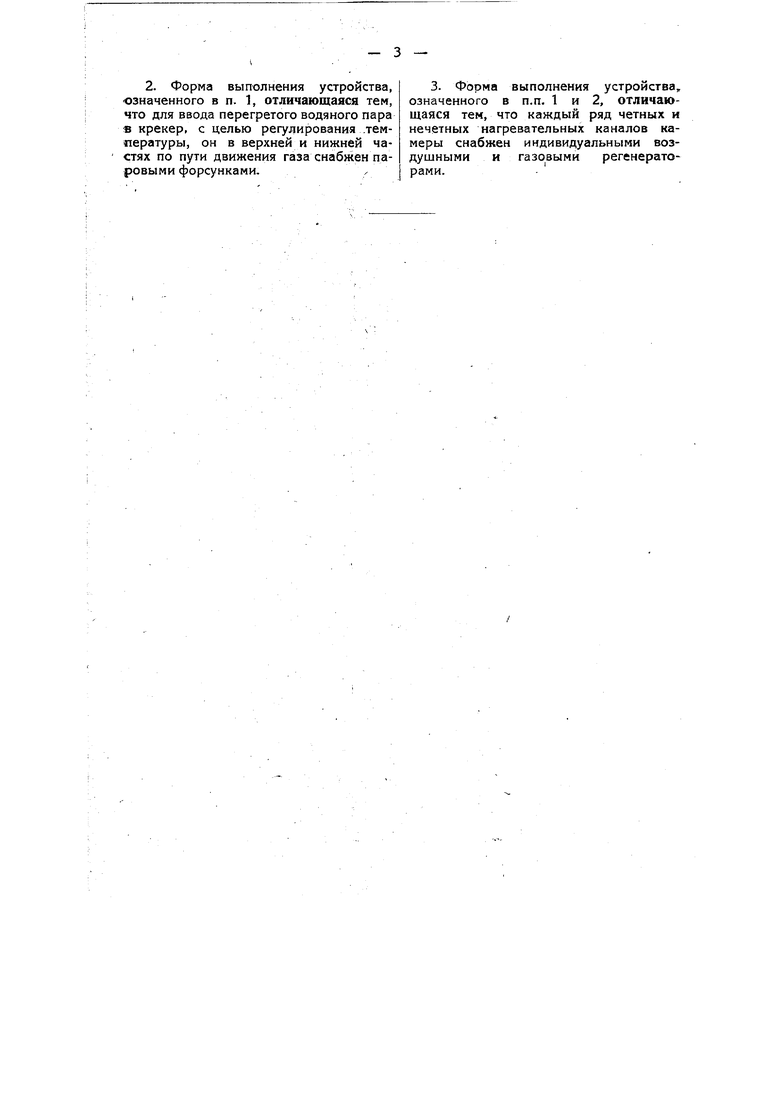

На чертеже фиг. 1 изображает вертикальный разрез устройства; фиг. 2 - то же, горизонтальный разрез.

Предлагаемое устройство (фиг. 1 и 2) представляет узкую вертикальную коксовальную камеру / с нижним герметическим затвором 4 для непрерывной выдачи кокса, снабженную загрузочными бункерами 2 и рядом расположенных по высоте камеры горизонтальных нагревательных каналов 3, охватывающих боковые стороны камеры 7, расположенных сбоку ее же V-образного крекера б - 7. Каждая четная и нечетная сторона камеры снабжена индивидуальными воздушными и газовыми регенераторами 14-14, связанными с нагревательными каналами 3 посредством дюз 12 13. Каждый из регенераторов в Отдельности через окно 8, с расположенным на нем регулировочным керамиковым шибером /5, связан с общими для всей системы нагревательных каналов отдельной камеры распределительными газовыми или воздушными каналами 16- 16, питающими, в зависимости от сечения окна, образуемого распределительным шибером в тЬй или иной степени, как воздухом, так и газом, горизонтальные нагревательные каналы и дающими, таким образом, возможность совершенно своб;одно установить позонные температуры шахты, а именно: зону подсушки сырого торфа, зону полукоксования и зону высокотемпературного коксования. Питание газом и воздухом каждого отдельного распределительного канала J6- 76 осуществляется распределительным вентилем 18, связанным посредством дымохода с боровом 19.

Процесс работы предлагаемого устройства состоит в следующем: поступающие через распределительный вентиль 18 газ и воздух направляются через соответствующие чугунные корнюры /7 в распределительные газовые и воздушные Каналы 16-16, из которых через окна,

сечение которых может быть свободно регулируемо керамическими шиберами 15 посредством железной штанги из регулировочного окна 8, в соответствующие им регенераторы 14 -14 и затем через цюзы 12-13 в нагревательные каналы 3, в которых продукты горения уходят в регенератор, где уерез полчаса в процессе охлаждения работающей насадки, регенератора ; и подогрева нагревающейся насадки, производится изменение направления потока горения путем канторки регенератора.

Расположенная в камере 7 коксующаяся загрузка по мере дестилляции опускается все ниже, чем осуществляется выдача готового kOKca и загрузка свежего торфа через бункера 2 - 2; образующийся же сырой газ, содержащий смоляные пары, через газоотводный канал 5, направляется в крекер . Несмотря, однако, на то, что крекер непосредственно нагревается вместе с камерой коксования, все же температура внут|эи его значительно ниже, чем в камере, так как температура продуктов горения и пламени,имеет максимальную величину на расстоянии минимум одного метра от воз душных и газовых дюз, где уже имеетместо полное их смещение. Однако все же создание условий крекирования, а именно, 700 - 720° требует регулирования температуры крекера, что осуществляется путем впуска через форсунку 9 в той или иной степени струи перегретого пара по направлению движения потока сырого газа в крекер1е. По прохождении крекера сырой газ поступает в стояк 10, барельет 11 и т. д.

. .

Предмет изобретения.

1. Устройство для получения торфяного кокса и высококалорийного газа путем дестилляции сырого торфа с по,следулещим крекированием содержащихся в сыром газе смоляных паров состоящее из вертикальной камеры сря дом горизонтально расположеннь1Х нагревательных каналов, отличающееся тем, что непосредственно с названной камерой / помещен вертикальный крекер 6 - 7, заключенный между названными горизонтальными каналами 3.

2. Форма выполнения устройства, означенного в п. 1, отличающаяся тем, что для ввода перегретого водяного пара S крекер, с целью регулирования .температуры, он в верхней и нижней частях по пути движения газа снабжен паровыми форсунками.у

3. Форма выполнения устройства,, означенного в п.п, 1 и 2, отличающаяся тем, что каждый ряд четных и нечетных нагревательных каналов камеры снабжен индивидуальными воздушными и газовыми регенерг1торами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической переработки сланцев | 1934 |

|

SU38245A1 |

| Способ термической обработки сланцев | 1935 |

|

SU46875A1 |

| Комбинированная регенеративная коксовальная печь | 1931 |

|

SU30667A1 |

| Способ получения металлургического кокса | 1939 |

|

SU57004A1 |

| Способ термической обработки сланцев | 1935 |

|

SU46876A1 |

| Регенеративная комбинированная коксовальная печь | 1930 |

|

SU23347A1 |

| НЕПРЕРЫВНО ДЕЙСТВУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕЙ И ДРУГИХ ГОРЮЧИХ МАТЕРИАЛОВ | 1931 |

|

SU28201A1 |

| Способ получения металлургического кокса | 1939 |

|

SU57005A1 |

| Способ очистки коксовальных, генераторных и тому подобных газов от сероводорода | 1933 |

|

SU40496A1 |

| Вертикальная камерная печь для высокотемпературной переработки сланцев | 1934 |

|

SU51766A1 |

Авторы

Даты

1933-08-31—Публикация

1932-06-08—Подача