Изобретение касается способа изготовления нихромовой проволоки путем волочения с промежуточной термической обработкой. По предлагаемому способу подвергают закалке как катанку перед волочением, так и проволоку в промежуточных стадиях волочения.

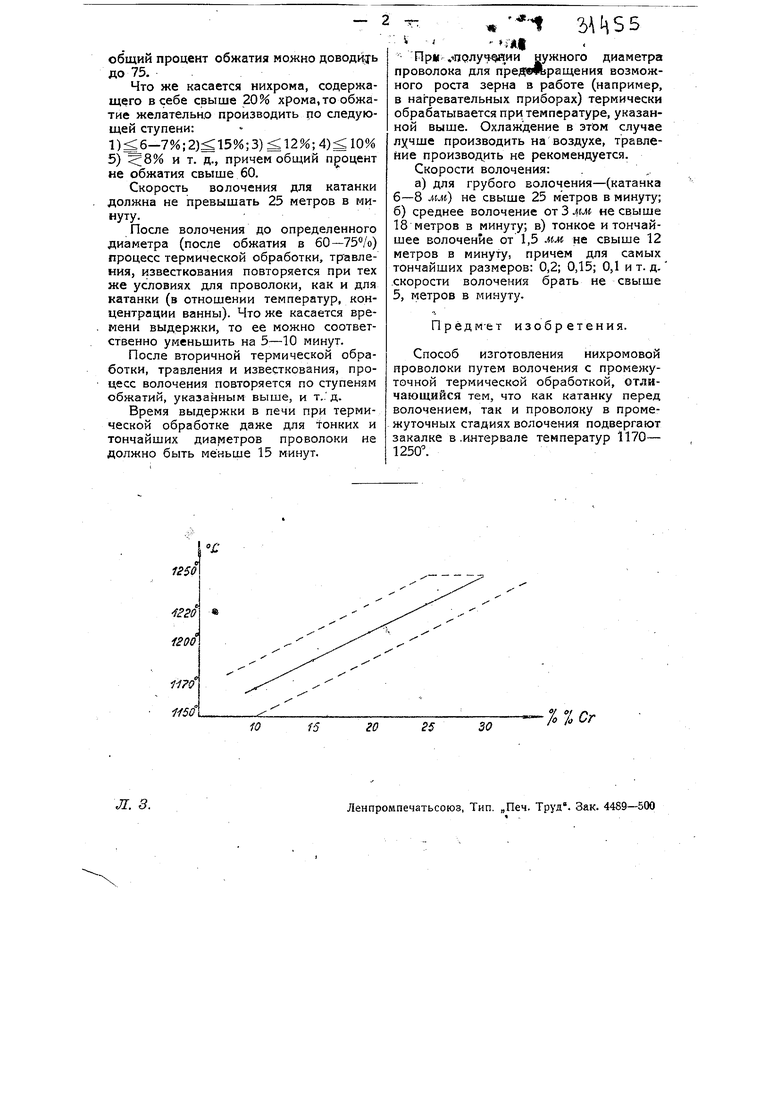

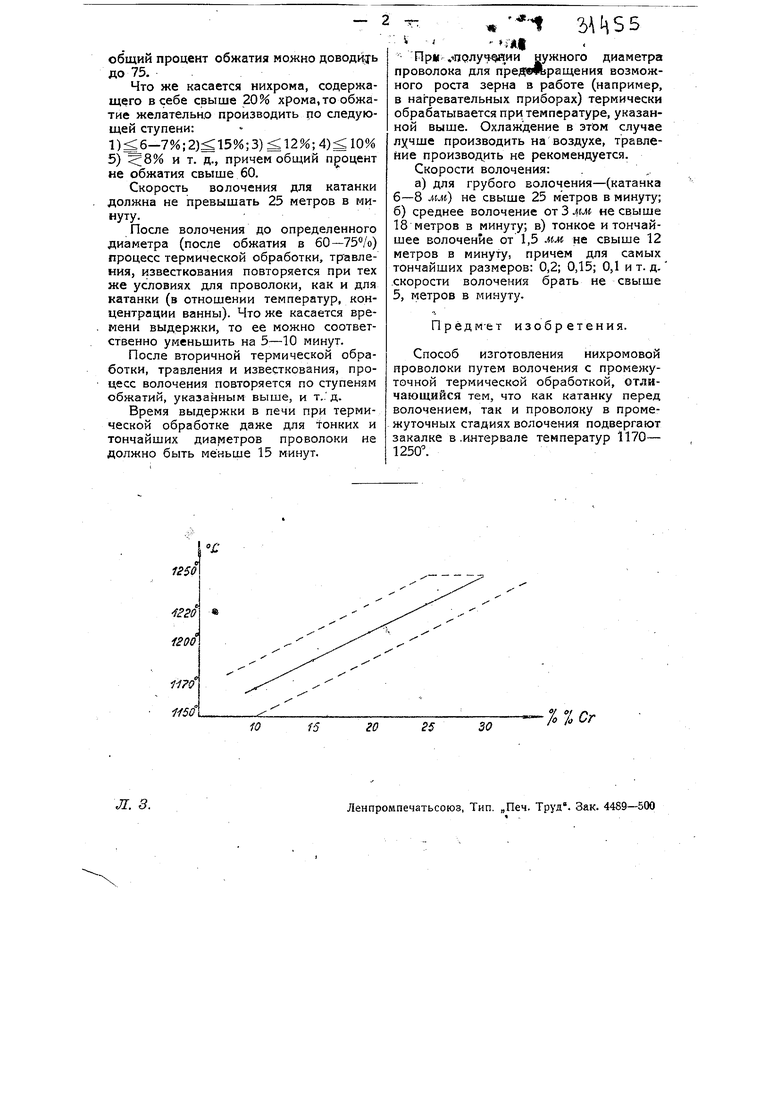

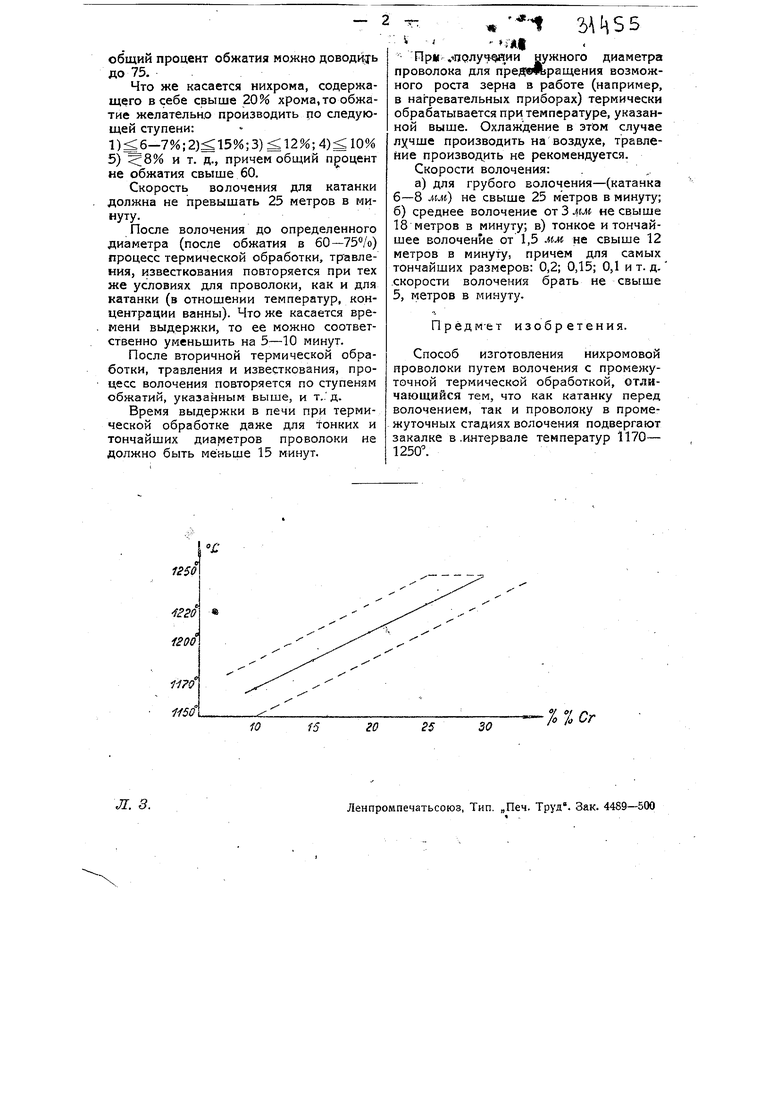

На чертеже изображена диаграмма, показывающая соотношение между температурой нагрева и процентным содержанием хрома в сплаве.

По предлагаемому способу изготовления нихромовой проволоки полученную катанку в б или S мм нагревают в печи при температуре, равной 1170-1250 (в зависимости от процентного содержания хрома в сплаве). Так, при содержании хрома 10% автор рекомендует температуру нагрева при содержании хрома - 25%--температуру нагрева 1230°, и вообще в зависимости от процентного содержания хрома в сплаве автор рекомендует придерживаться следующей кривой температуры, изображенной на диаграмме.

Верхняя и нижняя (пунктирные) кривые-кривые допусков, отличающиеся от основной на +20°. Выдержка в печи при указанной температуре со 50- 60 минут (в зависимости от диаметра катанки), с дальнейщим быстрым охлаждением на воздухе или в жидкос-тях.

(31)

После изложенной термической обработки катанка Травится в смеси соляной и азотной кислот, растворенных в воде. Концентрация кислот в травильной ванне зависит от процентного содержания хрома и никеля в сплаве и выражается следующей формулой:

А . (%Сг)%НС1 + В (%МО%НМОз +

+ (100-А-В) НзО, где Я и В-коэфициенты, которые берутся от 0,1 до 0,2 в зависимости от температуры ванны. Температуру ванны желательно поддерживать во все время травления от 55 до 70.

Так, нихром, содержащий в себе 20% хрома и 70% никеля, травится в растворе

2%НС1 + 7%НМОз+91%Н2О при температуре, равной 70°.

Обычно самый процесс травления длится от 3 до 5 часов. После травления весьма желательно катанку известковать в 4-х или 5%-ом растворе извести в воде при температуре 80-100°.

Самый процес волочения изменяется также в зависимости от процентного содержания хрома в .сплаве. Так, для нихромовой проволоки, содержащей до 20 % хрома, желательно применять следующую ступень обжатия:

1) 10«/о; 2) 25о/о; 3) 20%; 4) 150;о; 5) и т. д., причем

общий процент обжатия можно доводить до 75.

Что же касается нихрома, содержащего в себе свыше 20% хрома,то обжатие желательно производить по следующей ступени:

1)б-7%;2)15%;3) 12%; 4) 10% 5) ;8% и т. д., причем общий процент не обжатия свыше 60.

Скорость волочения для катанки должна не превышать 25 метров в минуту.

После волочения до определенного диаметра (после обжатия в 60-75/о) процесс термической обработки, травления, известкования повторяется при тех же условиях для проволоки, как и для катанки (в отношении температур, концентрации ванны). Что же касается времени выдержки, то ее можно соответственно уменьшить на 5;-10 минут.

После вторичной термической обработки, травления и известкования, процесс волочения повторяется по ступеням обжатий, указанным выше, и т.-д.

Время выдержки в печи при термической обработке даже для тонких и тончайших диа|четров проволоки не должно быть меньше 15 минут.

Ц55

-sAt

При «прлуч яи нужного диаметра проволока для предвтеращения возможного роста зерна в работе (например, в нагревательных приборах) термически обрабатывается при температуре, указанной выше. Охлаждение в этом случае лучше производить на воздухе, травление производить не рекомендуется.

Скорости волочения:

а) для грубого волочения-(катанка 6-8 МЛ1) не свыше 25 метров в минуту; б) среднее волочение от 3 мм не свыше 18 метров в минуту; в) тонкое и тончайшее волочение от 1,5 мм не свыше 12 метров в MMHyty, причем для самых тончайших размеров: 0,2; 0,15; 0,1 и т. д. .скорости волочения брать не свыше 5, метров в минуту.

Прёдмет изобретения.

Способ изготовления нихромовой проволоки путем волочения с промежуточной термической обработкой, отличающийся тем, что как катанку перед волочением, так и проволоку в промежуточных стадиях волочения подвергают закалке в .интервале температур 1170- 1250.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2023 |

|

RU2822910C1 |

| Высокопрочная сталь для троса с высокой усталостной долговечностью и катанка, и способ ее получения | 2021 |

|

RU2839386C1 |

| ХОЛОДНОКАТАНАЯ ПРОВОЛОКА ИЗ СТАЛИ С ВЫСОКОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ И С ВЫСОКИМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ ОХРУПЧИВАНИЮ И УСИЛЕННЫЕ ЕЮ ГИБКИЕ ТРУБОПРОВОДЫ | 2014 |

|

RU2662178C2 |

| Канат стальной оцинкованный и способ изготовления стальной канатной оцинкованной проволоки для каната | 2021 |

|

RU2779958C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

| Способ изготовления проволоки малого диаметра из дисперсионно-твердеющих жаропрочных никель-хромовых сплавов | 1990 |

|

SU1747534A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2001 |

|

RU2213149C2 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

Авторы

Даты

1933-08-31—Публикация

1932-02-14—Подача