Известны устройства для пакетирования длинномерных профилей, содержащие подающий транспортер, приемные средства, штабелирующий стол, стеллаж и приводы.

Предлагаемое устройство отличается от известных тем, что приемные средства выполнены Б виде новоротной на продольной оси сегментной формы люльки без дна, под пнжним проемом которой смонтирован вогпутьп рольганг. Штабелирующий стол установлен наклонно сбоку от люльки и выполнен поворотным на горизонтальной оси, а стеллаж - в виде разновысоких балок, концевой дугообразной частью входящих в фасонный проем стола.

Это позволяет механизировать пакетировку изогнутых профилей.

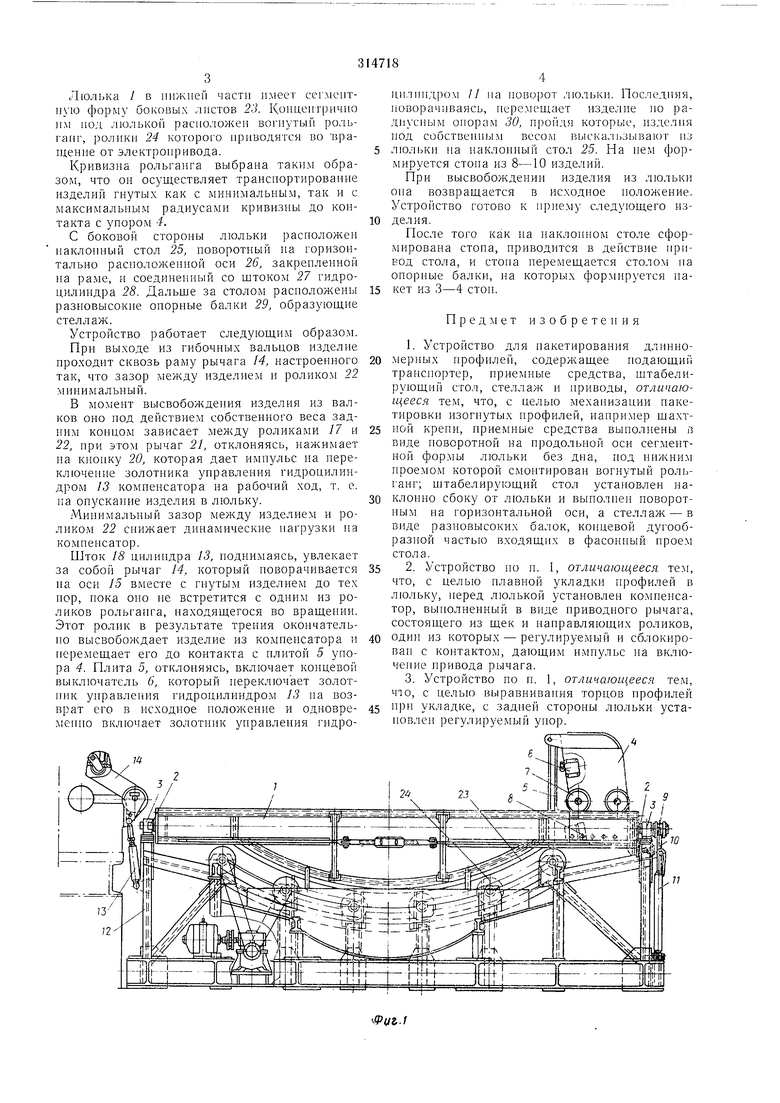

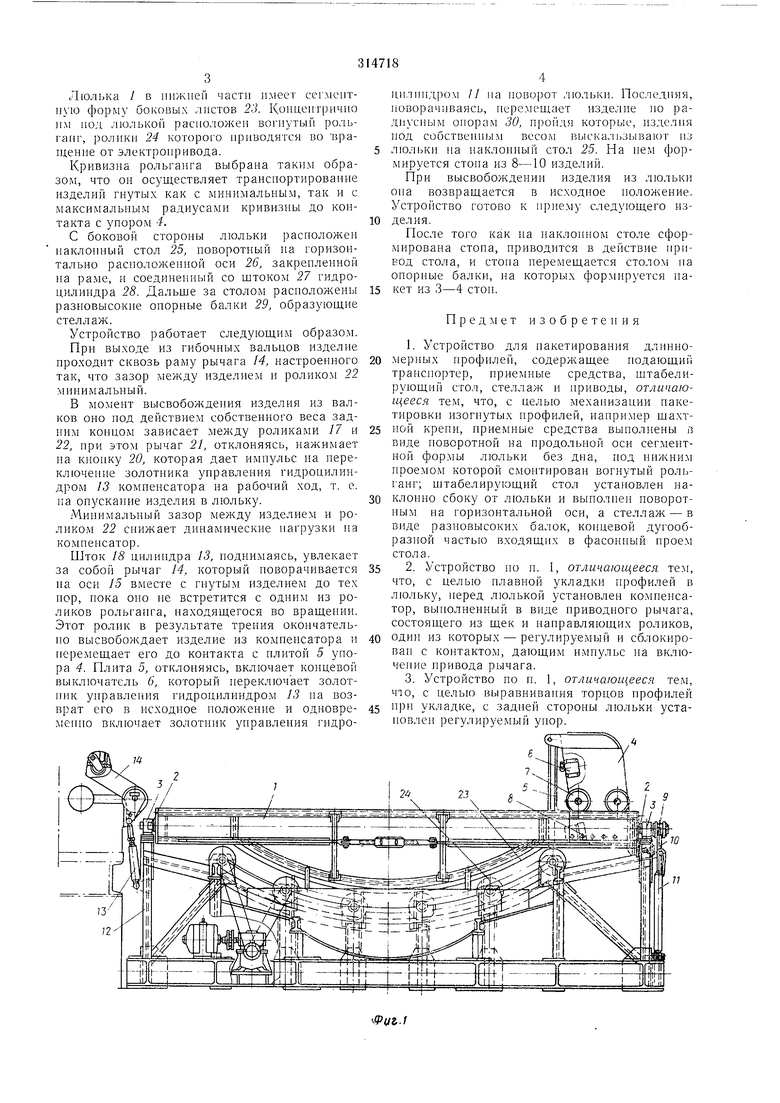

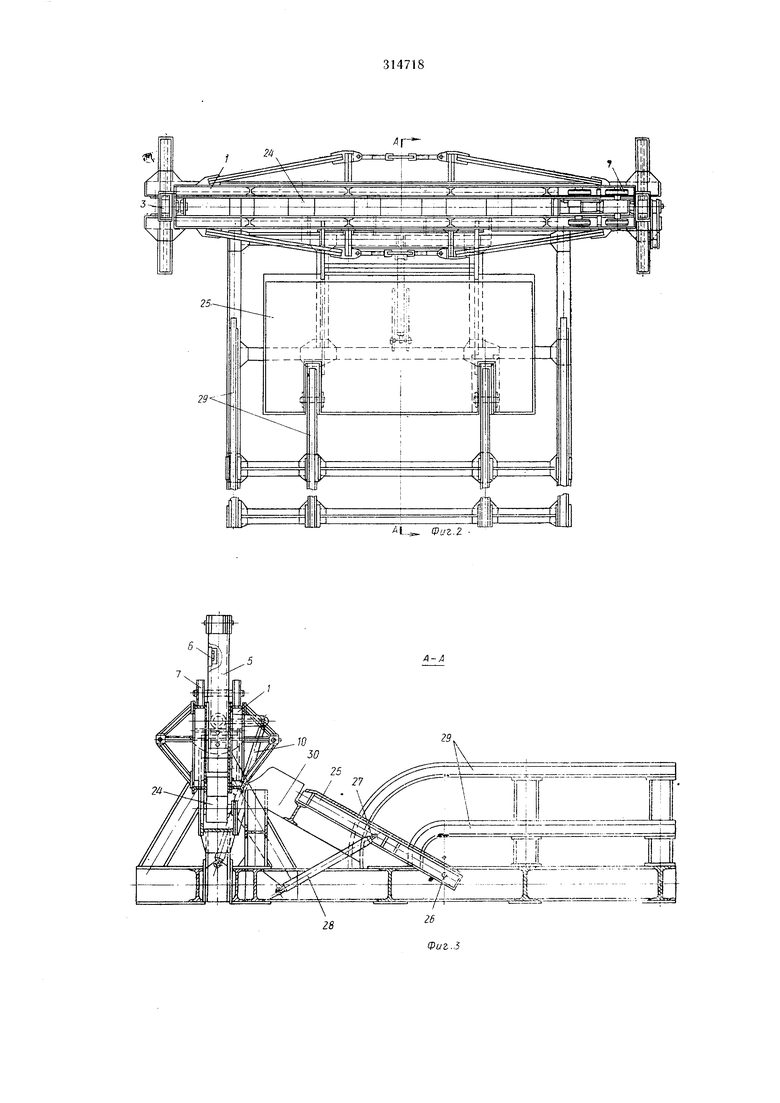

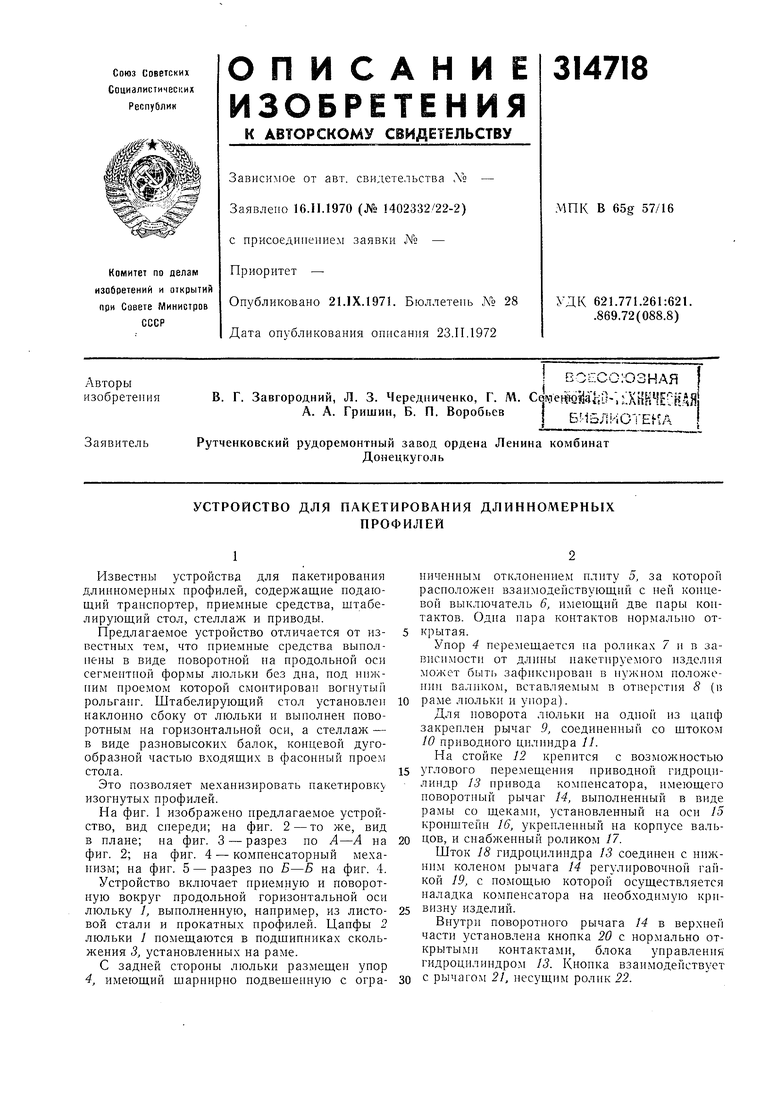

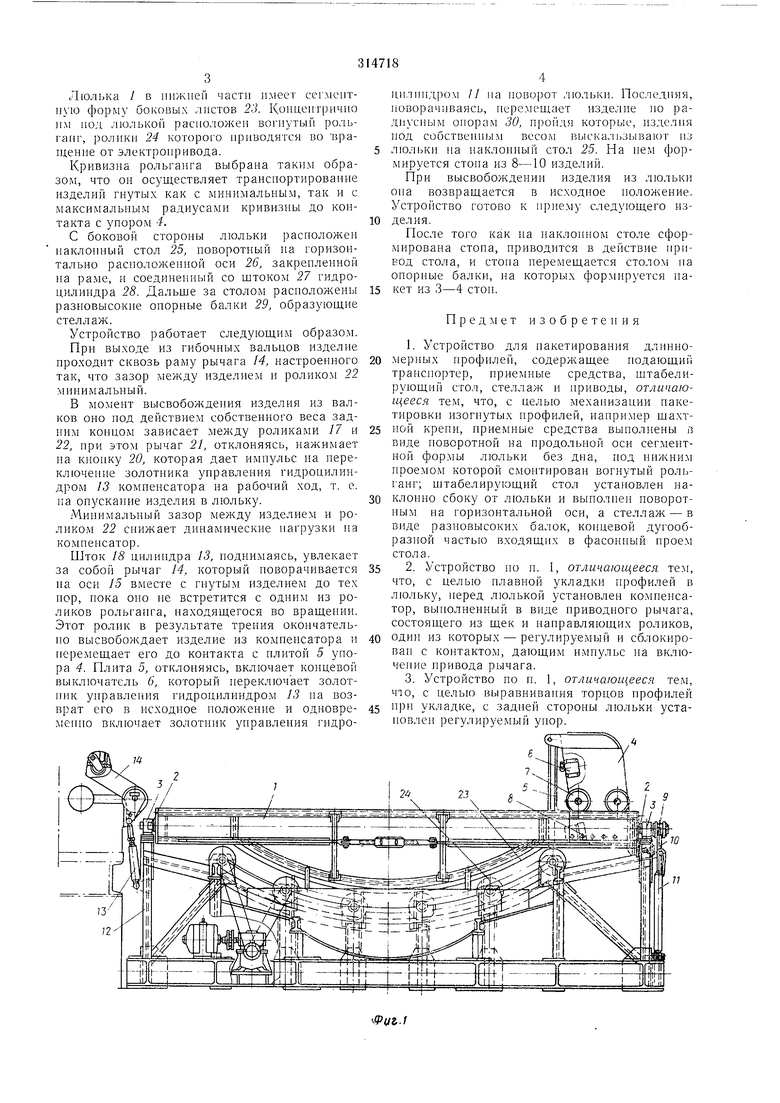

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 - компенсаторный механизм; на фиг. 5 - разрез по Б-Б на фиг. 4.

Устройство включает приемную и поворотную вокруг продольной горизонтальной оси люльку 1, выполненную, например, из листовой стали и прокатных профилей. Цапфы 2 люльки У помещаются в подщипниках скольжения 3, установленных на раме.

ниченным отклонением плиту 5, за которой расноложен взаимодействующий с ней концевой выключатель 6, имеющий две пары коптактов. Одна пара контактов нормально открытая.

Упор 4 перемещается па роликах 7 и в зависимости от ДЛ1Н1Ы иакетнруемого изделия может быть зафиксирован в нужном полои епии валиком, вставляемым в отверстия 8 (в

раме люльки и унора).

Для поворота люльки на одной из цапф закреплен рычаг 9, соединенный со щтоком 10 приводного цилиндра 11. На стойке 12 крепится с возможностью

углового неремещенпя приводной гидрощ линдр 13 привода компенсатора, имеющего поворотный рычаг 14, выполненный в виде рамы со щеками, установленный на оси 15 кронштейн 16, укренлепный на корпусе вальцов, и снабженный роликом 17.

Шток 18 гидроцилиндра 13 соедир1ен с нижним коленом рычага 14 регулировочной гайкой 19, с номощью которой осуществляется наладка компенсатора на необходимую крпвнзну изделий.

Внутри поворотного рычага 14 в верхней части установлена кнопка 20 с нормально открытыми контактами, блока управления гидроцилиндром 13. Кнопка взаимодействует Люлька / в нижней части имеет сегментную форму боковых листов 23. Коицеигрнчно им нод люлькой расноложеи вогнутый рольганг, ролики 24 которого нрнводятся во вращение от электроирнвода. Кривизна рольганга выбрана таким образом, что он осуществляет траиснортированне изделий гиутых как с минимальным, так и с максимальным радиусами кривизны до контакта с упором 4. С боковой стороны люльки расноложен наклонный стол 25, иоворотный на горизоитально расиоложениой оси 26, закреиленной иа раме, и соединенный со штоком 27 гидроцилиндра 28. Дальще за столом расноложены разиовысокне опорные балки 29, образующие стеллаж. Устройство работает следующим образом. При выходе из гибочных вальцов изделие нроходит сквозь раму рычага 14, настроеииого так, что зазор между изделием и роликом 22 мииимальный. В момент высвобождения изделия из валков оно под действием собственного веса з адним концом зависает между роликами 17 и 22, при этом рычаг 21, отклоняясь, нажимает на кнонку 20, которая дает импульс иа переключение золотника управления гидроцилиндром 13 компенсатора на рабочий ход, т. е. на опускание изделия в люльку. Минимальный зазор между изделием и роликом 22 снижает динамические нагрузки иа компенсатор. Шток 18 цилиндра 13, поднимаясь, увлекает за собой рычаг 14, который новорачивается на оси /5 вместе с гиутым изделием до тех нор, иока оио не встретится с одним из роликов рольганга, находящегося во вращении. Этот ролик в результате трения окончательно высвобождает изделие из комненсатора и перемещает его до контакта с нлитой 5 упора 4. Плита 5, отклоняясь, включает концевой выключатель 6, который нереключает золотник управления гпдроцилиндром 13 на возврат его в исходное ноложение и одновред еппо включает золотннк управления гидроцилппдром // па поворот /польки. После.тияя, поворачиваясь, 1еремещает изделие но радиусным опорам 30, пройдя которые, изделия иод собствеппым весом выскальзывают пз люльки иа наклонный стол 25. На нем формируется стопа из 8-10 изделий. При высвобождении изделия из люльки оиа возвращается в исходиое положение. Устройство готово к приему следующего изделия. После того как на наклонном столе сформирована стоиа, приводится в действие прпЕод стола, и стопа перемещается столом па опориые балки, на которых формируется пакет из 3-4 стой. Предмет изобретения 1. Устройство для пакетирования длинномерных профилей, содержащее подающий транспортер, приемные средства, штабелирующий стол, стеллаж и нриводы, отличающееся тем, что, с целью механизации накетировки изогнутых профилей, например щахтной крепи, приемные средства выполнены в виде новоротной на продольной оси сегментной формы люльки без диа, под иижним ироемом которой смонтирован вогнутый рольганг; штабелирующий стол установлен наклоино сбоку от люльки и вьшолиеи поворотным на горизонтальной оси, а стеллаж - в виде разновысоких балок, концевой дугообразиой частью входящих в фасонный проем стол а. 2. Устройство по и. 1, отличающееся тем, что, с целью нлавной укладки профилей в люльку, перед люлькой установлен компенсатор, выполненный в виде приводного рычага, еостоящего из щек и направляющих роликов, одни из которых - регулируемый и сблокироваи с коптактом, дающим имнульс на включение привода рычага. 3. Устройство по п. 1, отличающееся тем, 410, с целью выравнивания торцов профилей при укладке, с задней стороны люльки установлен регулируемый унор. L.. ФLt.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пакетирования длинномерных изделий криволинейной формы | 1986 |

|

SU1418226A1 |

| ЗАГРУЗЧИК ЗАГОТОВОК ПРОТЕКТОРОВ КРУПНОГАБАРИТНЫХ ШИН | 1969 |

|

SU251455A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАВЕШИВАНИЯ ИЗДЕЛИЙ НА ПОДВЕСНОЙ КОНВЕЙЕР | 1973 |

|

SU399437A1 |

| АВТОМАТИЧЕСКИЙ УКЛАДЧИК СТАЛЬНЫХ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ТИПА П И С | 2024 |

|

RU2828529C1 |

| Устройство для загрузки люлек подвесного конвейера | 1986 |

|

SU1426899A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СНЯТИЯ ИЗДЕЛИЙ С ПОДВЕСНОГО КОНВЕЙЕРА | 1973 |

|

SU408875A1 |

| Устройство для пакетирования сортового проката | 1981 |

|

SU1052301A1 |

| Устройство для приема формового хлеба от печи | 1971 |

|

SU436651A1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЦИЛИНДРИЧЕСКИХЗАГОТОВОК | 1972 |

|

SU326010A1 |

| Устройство для транспортирования обрабатываемых деталей | 1977 |

|

SU630164A1 |

щ I

LO

ty 3

e

Авторы

Даты

1971-01-01—Публикация