1

Изобретение относится к подъемно-транспортной технике, а именно к устройствам для автоматического навешивания изделий на подвесной конвейер.

Известны устройства для автоматического навешивания изделий на нодвесной конвейер, содержаш,ие кантователь изделий, выполненный в виде новоротной платформы, механизм навешивания изделий и систему датчиков для управления работой устройств. Однако в известных устройствах при траиснортированпи изделий цилиндрической формы с относительно малым центральным отверстием, например железнодорожных колес, у которых диаметр отверстия соизмерим с толщиной крюка подвески, резко снижается возможность надежного захода крюка движущейся подвески в отверстие изделия. Кроме того, конструкции известных устройств для навешивания изделий требуют определенного шага между крюковыми подвесками, зависящего от размеров изделий.

Целью изобретения является повышение надежности плавного навешивания изделий цилиндрической формы с относительно малым центральным отверстием и возможность сокращения шага между подвесками конвейера. Это достигается тем, что поворотная платформа кантователя снабжена карманом с двумя сменными поворотными рычагами, связанными с силовыми цилиндрами, а механизм навешивания изделий содержит подъемноопускную корзину, снабженную сменной центрирующей призмой. Корзина имеет направляющий паз для ориентации крюка нодвески конвейера и поворотный двунлечий рычаг для принудительного досылания крюка в отверстие изделия.

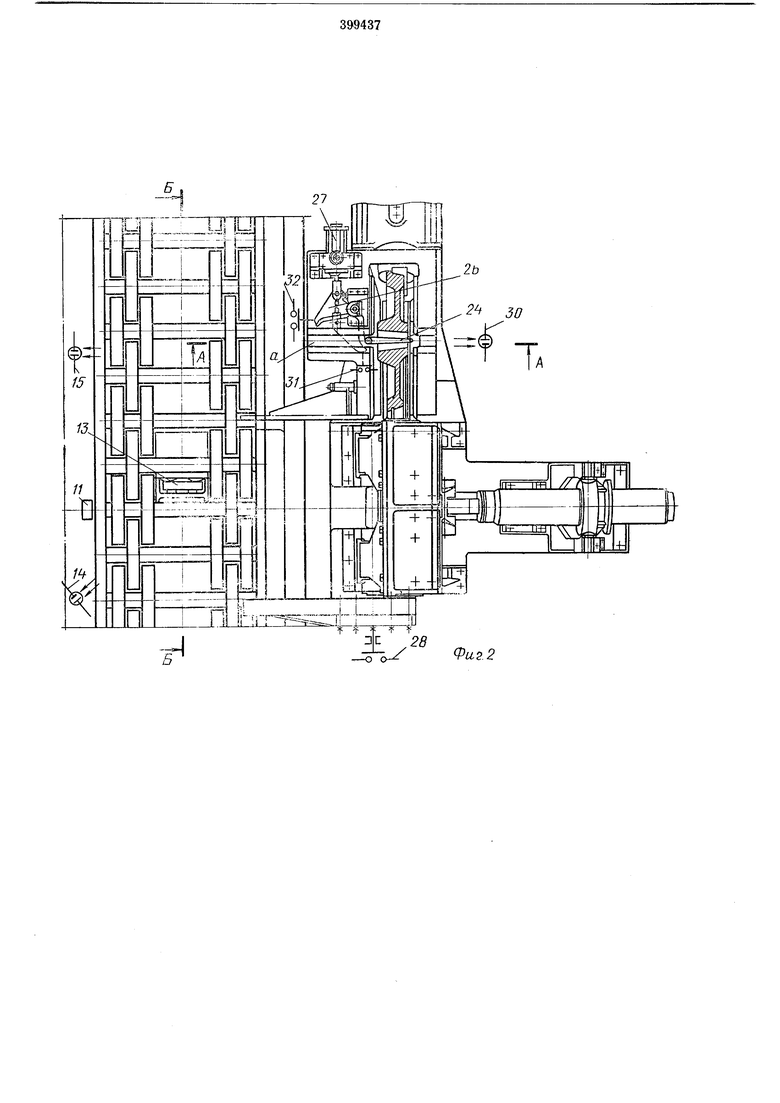

На фиг. I изображено предлагаемое устройство; на фиг. 2 - то же, в плане; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4-- разрез но Б-Б на фиг. 2.

Устройство содержит кантователь изделий 1, выполненный в виде новоротной платформы

2, смонтированной на станине 3. Поворотная платформа снабжена карманом 4 для приема изделий. Для поворота платформы 2 в вертикальной плоскости на станине шарнирно смонтированы нодъемный управляемый гидроцилиндр 5 и гидроцилиндр 6 обратного хода. Приемный карман 4 нлатформы 2 имеет сменные поворотные рычагн 7 и 8, взаимосвязанные с гидроцилиндрами 9 и 10. Рычаги в закрытом положении образуют

призму для центрирования изделий 1. Размер сменных рычагов 7 и 8 подбирается в соответствии с размерами перегружаемых изделий. Платформа 2 в положении приема изделий фиксируется на ограничительном уноре И, смонтированном на раме подающего рольганга 12. Рольганг снабжен подъемно-опускным упором 13, служащим для остановки изделий н а-нозиции приема.

Для управления работой кантователь имеет систему датчиков: фотореле 14, фиксирующее остановку изделия упором 13 на рольганге 12; фотореле 15, фиксирующее прохождение изделия по рольгангу; конечные выключатели 16 и 17; фиксирующие открытое положение рычагов 7 и 8; конечные выключатели 18 н 19, фиксирующие закрытое положение рычагов 7 и 8.

Механизм навещивания изделий на крюк конвейера выполнен в виде подъемно-опускного гидроцилиндра 20, смонтированного в направляющих втулках 21 станины 3. Гидроцилиндр 20 несет приемную корзину 22, снабженную сменной призмой 23 для центрирования поступивших в корзину изделий. Размер призмы 23 подбирается в соответствии с размером перегружаемых изделий. В верхней части корзины выполнен направляющий паз а для ориентации крюка 24 подвески 25 конвейера. Для принудительного досылания крюка 24 в отверстие изделия на корзине 22 смонтирован поворотный двуплечий рычаг 26, взаимодействующий с приводным нневмоцилиндром 27.

Для управления работой механизм навешивания изделий снабжен смонтированным на станине командоаппаратом 28, вал которого связан с поворотной платформой 2; конечным выключателем 29, фиксирующим крайнее нижнее положение корзины 22; фотореле 30, фиксирующим наличие груза в корзине 22; конечными выключателями 31 и 32, фиксирующими крайние положеиия поворотного рычага 26; фотореле 33, 34 и 35, фиксирующими различные ноложения подвескн 25 конвейера относительно корзины 22. На станине 3 смонтирован также амортизирующий упор 36, предназначенный для гащения кинетической энергии поступающих в корзину изделий.

В исходном ноложении (положении приема изделий) поворотная платформа 2 расноложена горизонтально и зафиксирована на ограничительном уноре 11 рольганга 12 с помощью гидроцилиндра 6 обратного хода. Упор 13 рольганга занимает крайнее верхнее положение. Поворотные рычаги 7 и 8 кармана 4 открыты. В этом положении командоаннарат 28 и конечные выключатели 16 и 17 дают сигнал на вход изделия в карман платформы. Изделие по рольгангу 12 входит в карман 4 и останавливается упором 13. От фотореле 14, фиксирующего наличие изделия в кармане, подается сигнал гидроцилиидрам 9 и 10 на закрытие рычагов 7 и 8 кармана. В закрытом положеиии рычаги 7 и 8 образуют призму, центрирующую изделие в кармане и препятствующую самопроизвольному выкатыванию его при повороте платформы 2.

При полном закрытии рычагов 7 и 8 конечные выключатели 18 и 19 подают команду гидроцилиндру 5 на новорот платформы 2 с изделием в вертикальное ноложение.

После новорота нлатформы на 30° от горизонтальной плоскости командоаппаратом 28 дается сигнал на опускание упора 13, а в конце поворота, когда платформа займет вертикальное положение, тем же командоаппаратом дается сигнал на открытие рычага 8. Разрешение сигнала на открытие рычага 8 дается конечным выключателем 29 при крайнем нижнем положении корзины 22 и фотореле 30, фиксирующим отсутствие изделия в корзине.

По открывшемуся рычагу 8 изделие скатывается в корзииу, останавливается с номощью амортизирующего упора 36 и фиксируется призмой 23. В этом положении фотореле 30 дает сигнал на открытие рычага 7 и дает разрешение на возвращение платформы 2 в исходное ноложение и на включение механизма навещивания изделия. Фотореле 15 подает сигнал на подъем унора 13 и на онускание платформы 2 в исходное положение.

Для навешивания изделия на подвеску фотореле 33 подает сигнал на подъем гидроцилиндра 20, неремещающего корзину 22 с изделием в верхнее ноложение, нри котором отверстие изделия устанавливается в плоскости прохождения крюка 24 подвески 25. Крюк, попадая при движении в направляющий паз а корзины, ориентируется и совмещается с отверстием изделия. В начале входа крюка в отверстие фотореле 35 подает сигнал на включение нневмоцилиндра 27, под действием которого поворотный рычаг 26 досылает крюк 24 в заданное относительно изделия положение, после чего конечный выключатель 31, взаимодействующий с поворотным рычагом 26, дает сигнал на онускание корзины, освобождая навешенное изделие.

При перемещении корзины в полол ;ение конечный выключатель 29 подает сигнал на возвращение поворотного рычага 26 в исходное положение, которое фиксируется конечным выключателем 32, дающим разрешение на включение гидроцилиндра подъема в следующем цикле.

Последующий цикл работы устройства может быть начат до окончания работы механизма навещивания изделий в момент возврата платформы 2 в положение приема изделий.

Предмет изобретения

Устройство для автоматического навешиваиия изделий на подвесной конвейер, содержащее кантователь изделий, выполненный в виде поворотной платформы, механизм навещивания изделий и систему датчиков для управления работой устройства, отличающееся тем, что, с целью повыщения надежности плавного навешивания изделий цилиндрической формы с относительно малым центральным отверстием и возможиости сокращения щага между подвесками конвейера, поворотная платформа кантователя снабжена карманом с двумя сменными новоротными рычагами, связанными с силовыми цилиндрами, а механизм навешивания изделий содержит нодъемно-онускную корзину, снабженную сменной центрнру6

ющей иризмой н имеющую направляющий паз для ориентации крюка подвески конвейера и новорот ый двунлечий рычаг для принудительного досылания крюка в отверстие изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО СНЯТИЯ ИЗДЕЛИЙ С ПОДВЕСНОГО КОНВЕЙЕРА | 1973 |

|

SU408875A1 |

| ПОДВЕСНОЙ КОНВЕЙЕР | 1973 |

|

SU408878A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ сплошныхи полых ПРОФИЛЕЙ | 1968 |

|

SU212964A1 |

| СБОРКИ И СВАРКИ РАМНО-БАЛОЧНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 1969 |

|

SU251730A1 |

| Подвесной конвейер | 1961 |

|

SU151961A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ДВЕРЕЙ ЛИФТОВЫХ ШАХТ | 1971 |

|

SU300393A1 |

| Устройство для навешивания и съемаиздЕлий | 1979 |

|

SU806566A1 |

| УСТРОЙСТВО для НАВЕШИВАНИЯ НА ПОДВЕСКИ КОНВЕЙЕРА ЗАГОТОВОК АВТОПОКРЫШЕК | 1969 |

|

SU253655A1 |

| ПОДВЕСНОЙ КОНВЕЙЕР | 1969 |

|

SU239856A1 |

| УСТРОЙСТВО для ТРАНСПОРТИРОВАНИЯ опок | 1964 |

|

SU164103A1 |

Фи.2

29

XJ.

22

8

0

Авторы

Даты

1973-01-01—Публикация