(54) ДИСТИЛЛЯЦИОННАЯ КОЛОННА ФИЛЬТРОВОЙ ЖИДКОСТИ ПРОИЗВОДСТВА СОДЫ

Изобретение относится к химическому машиностроению.

Известны дистилляционные колонны фильтровой жидкости производства соды, содержащие дистиллер и теплообменник дистилляции с барботажными элементами. Однако такие колонны не обеспечивают достаточно большой эффективности.

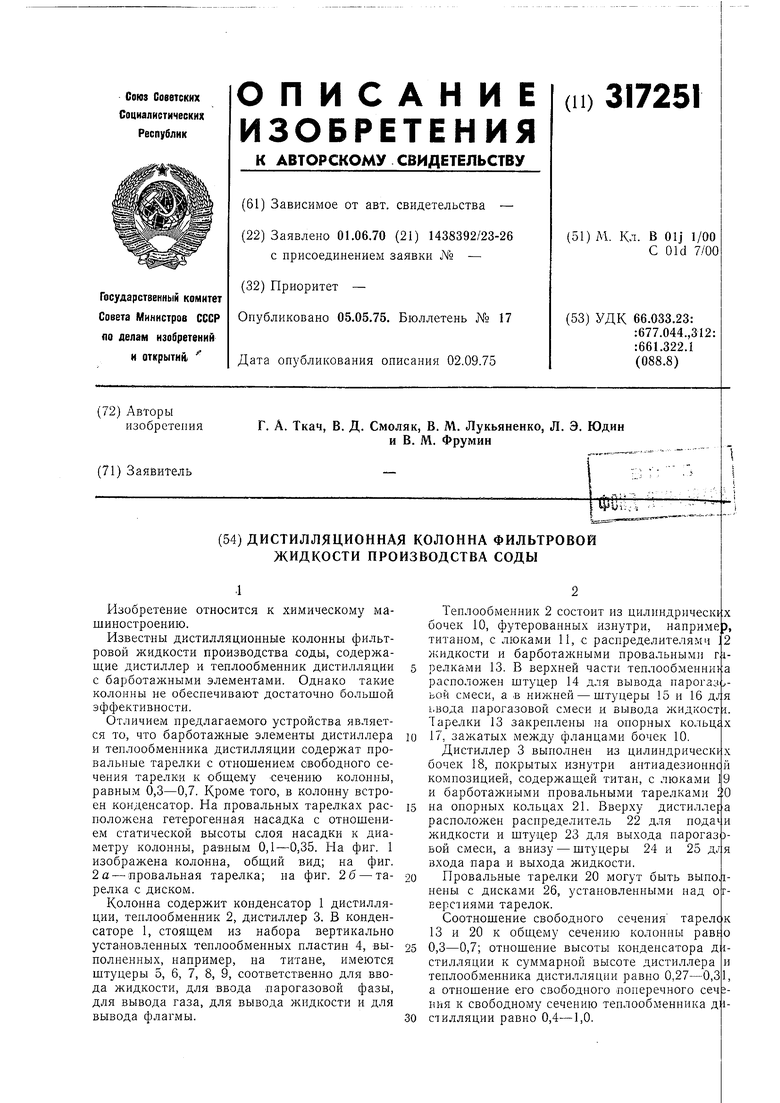

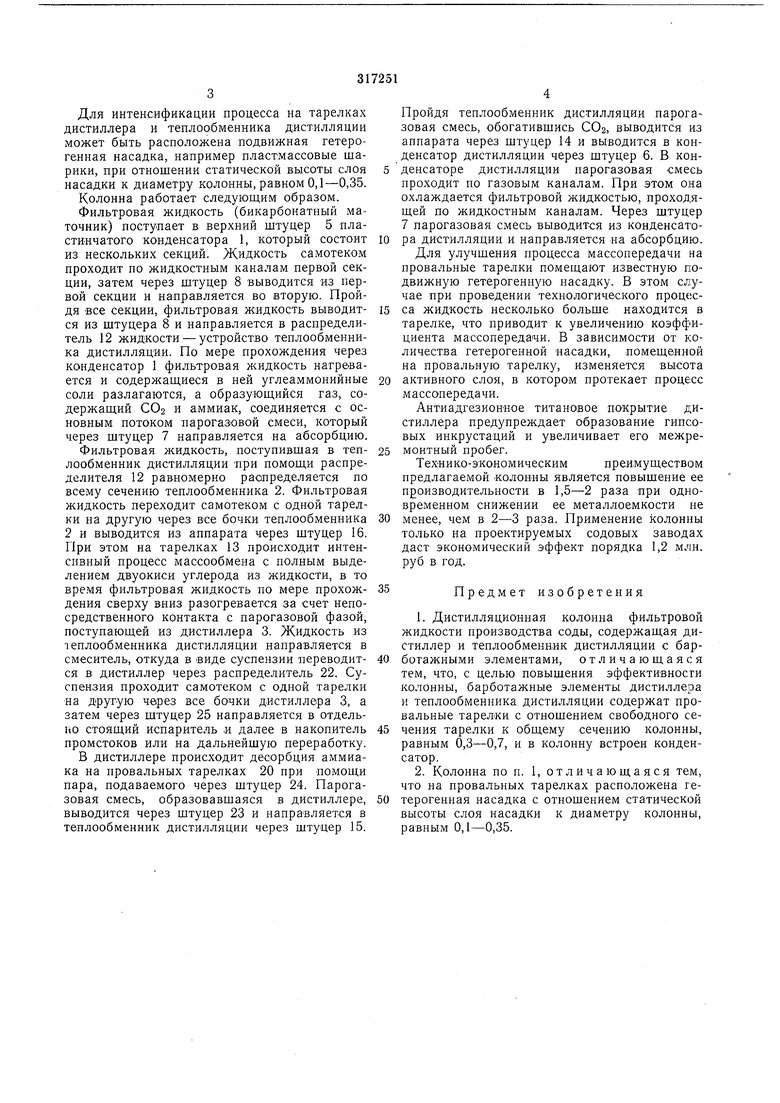

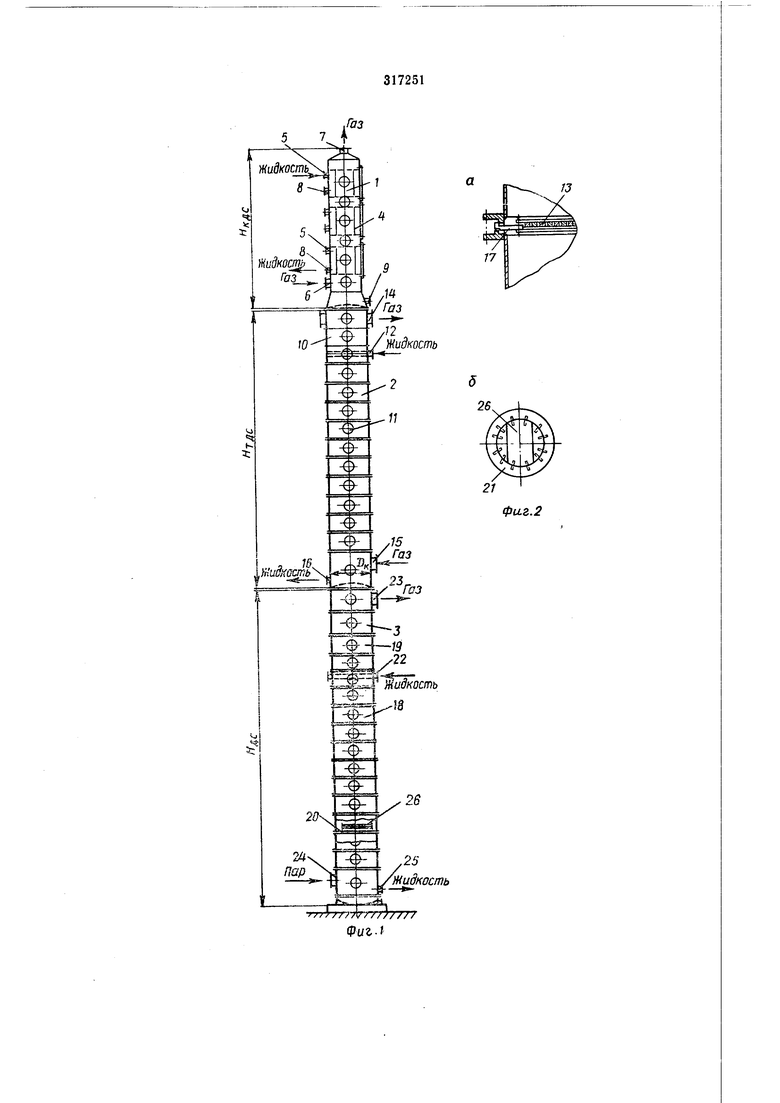

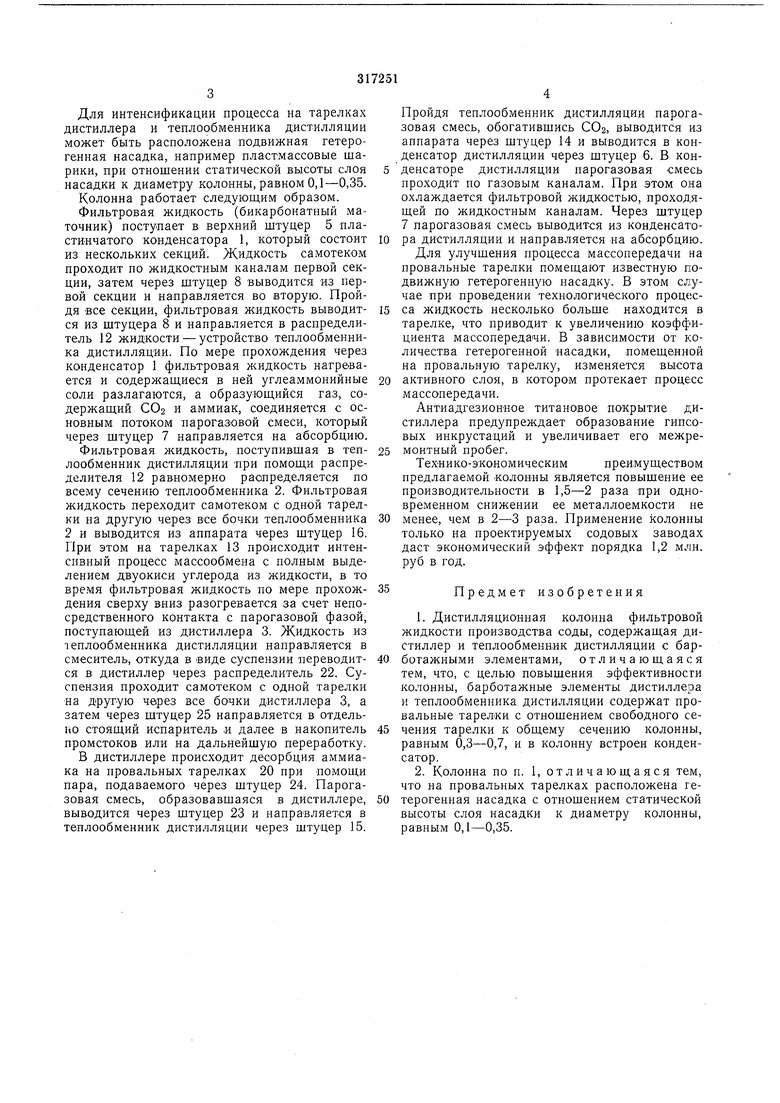

Отличием предлагаемого устройства является то, что барботажные элементы дистиллера и теплообменника дистилляции содержат провальные тарелки с отношением свободного сечения тарелки к обшему -сечению колонны, равным 0,3-0,7. Кроме того, в колонну встроен конденсатор. На провальных тарелках расположена гетерогенная насадка с отношением статической высоты слоя насадки к диаметру колонны, равйым 0,1-0,35. На фиг. 1 изображена колонна, обший вид; на фиг. 2 а - провальная тарелка; на фиг. 26 - тарелка с диском.

Колонна содержит конденсатор 1 дистилляции, теплообменник 2, дистиллер 3. В конденсаторе 1, стоящем из набора вертикально устаиовленных теплообменных пластин 4, выполненных, например, на титане, имеются штуцеры 5, 6, 7, 8, 9, соответственно для ввода жидкости, для ввода парогазовой фазы, для вывода газа, для вывода жидкости и для вывода флагмы.

Теплообменник 2 состоит из цилнндрическ бочек 10, футерованных изнутри, напримеэ,

титаном, с люками 11, с распределителями

жидкости и барботажными провальным) прелками 13. В верхней части теплообменниь

расположен штуцер 14 для вывода парога;

ьой смеси, а в нижней - штуцеры 15 и 16 ДJя

ьвода парогазовой смеси и вывода жидкост

Тарелки 13 закреплены на опорных кольцг

17, зажатых между фланцами бочек 10.

Дистиллер 3 выполнен из цилиндрическ бочек 18, покрытых изнутри антиадезионнс1й

9 О

композицией, содержащей титан, с люками и барботажными провальными тарелками i

на опорных кольцах 21. Вверху дистилле||а расположен распределитель 22 для пода жидкости и штуцер 23 для выхода парогаз|зБой смеси, а внизу - штуцеры 24 и 25 входа пара и выхода жидкости.

Провальные тарелки 20 могут быть выполнены с дисками 26, установленными над о Еерстиями тарелок.

Соотношение свободного сечения тарелбк 13 и 20 к общему сечению колонны равю 0,3-0,7; отношение высоты конденсатора д

Для интенсификации процесса на тарелках дистиллера и теплообменника дистилляции может быть расположена подвижная гетерогенная насадка, например пластмассовые шарики, при отношении статической высоты слоя насадки к диаметру колонны, равном 0,1-0,35.

Колонна работает следующим образом.

Фильтровая жидкость (бикарбонатпый маточник) поступает в верхний штуцер 5 пластинчатого конденсатора 1, который состоит из нескольких секций. Жидкость самотеком проходит по жидкостным каналам первой секции, затем через штуцер 8 выводится яз первой секции и направляется во вторую. Пройдя все секции, фильтровая жидкость выводится из штуцера 8 и направляется в распределитель 12 жидкости - устройство теплообменника дистилляции. По мере прохождения через конденсатор 1 фильтровая жидкость нагревается и содержащиеся в ней углеаммонийные соли разлагаются, а образующийся газ, содержащий СОз и аммиак, соединяется с основным потоком парогазовой смеси, который через штуцер 7 направляется на абсорбцию.

Фильтровая жидкость, поступившая в теплообменник дистилляции -при помощи распределителя 12 равномерно распределяется по всему сечению теплообменника 2. Фильтровая жидкость переходит самотеком с одной тарелки па другую через все бочки теплообменника 2 и выводится из аппарата через штуцер 16. При этом на тарелках 13 происходит интенсивный процесс массообмена с полным выделением двуокиси углерода из жидкости, в то вре.мя фильтровая жидкость по мере прохождения сверху вниз разогревается за счет непосредственного контакта с парогазовой фазой, поступающей из дистиллера 3. Жидкость из 1еплообменника дистилляции направляется в смеситель, откуда в виде суспензии переводится в дистиллер через распределитель 22. Суспензия проходит самотеком с одпой тарелки на другую через все бочки дистиллера 3, а затем через щтуцер 25 направляется в отдельно стоящий испаритель и далее в накопитель промстоков или на дальнейшую переработку.

В дистиллере происходит десорбция аммиака на провальных тарелках 20 при помощи пара, подаваемого через штуцер 24. Парогазовая смесь, образовавшаяся в дистиллере, выводится через штуцер 23 и направляется в теплообменник дистилляции через штуцер 15.

Пройдя теплообменник дистилляции парогазовая смесь, обогатившись СОз, выводится из аппарата через штуцер 14 и выводится в копденсатор дистилляции через штуцер 6. В конденсаторе дистилляции парогазовая смесь проходит по газовым каналам. При этом она охлаждается фильтровой жидкостью, проходящей по жидкостным каналам. Через штуцер 7 парогазовая смесь выводится из конденсатора дистилляции и направляется на абсорбцию.

Для улучшения процесса массопередачи на провальные тарелки помещают известную подвижную гетерогенную пасадку. В атом случае при проведении технологического процесса жидкость несколько больше находится в тарелке, что приводит к увеличению коэффициента массопередачи. В зависимости от количества гетерогенной насадки, помещенной на провальную тарелку, изменяется высота активного слоя, в котором протекает процесс массопередачи.

Антиадгезионное титановое покрытие дистиллера предупреждает образование гипсовых инкрустаций и увеличивает его межремонтный пробег.

Технико-экономическим преимуществом предлагаемой «олопны является повышение ее производительности в 1,5-2 раза при одновременном снижении ее металлоемкости не менее, чем в 2-3 раза. Применение колонны только на проектируемых содовых заводах даст экономический эффект порядка 1,2 млн. руб в год.

Предмет изобретения

1.Дистилляционпая колонна фильтровой жидкости производства соды, содержащая дистиллер и теплообменник дистилляции с барботажными элементами, отличающаяся тем, что, с целью повышения эффективности колонны, барботажные элементы дистиллера и теплообменника дистилляции содержат провальные тарелки с отношением свободного сечения тарелки к общему сечению колонны, равным 0,3-0,7, и в колонну встроен конденсатор.

2.Колонна по п. 1, отличающаяся тем, что на провальных тарелках расположена гетерогенная насадка с отношением статической высоты слоя насадки к диаметру колонны, равным 0,1-0,35.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО РАССОЛА И АБСОРБЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454367C2 |

| РЕАКТОР-СМЕСИТЕЛЬ | 1973 |

|

SU363515A1 |

| Установка для получения аммонизированного рассола | 2021 |

|

RU2771659C1 |

| Установка для дистилляции фильтровой жидкости содового производства | 1983 |

|

SU1318525A1 |

| Способ дистилляции фильтровой жидкости содового производства | 1976 |

|

SU638036A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА ДЛЯ РАЗДЕЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ СМЕСИ | 2003 |

|

RU2234356C2 |

| Барботажный реактор | 1967 |

|

SU787079A1 |

| Барботажный противоточный колонный реактор | 1989 |

|

SU1699585A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ДИСТИЛЛЯЦИИ АММИАКА И ДИОКСИДА УГЛЕРОДА В ПРОИЗВОДСТВЕ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2097324C1 |

Авторы

Даты

1975-05-05—Публикация

1970-06-01—Подача