Предлагаемое изобретение может iiaiiTH применение при регенерации аммиака в цикле ам.миамно-содового производства.

Известен реактор-смеситель отделения дистилляции содового производства, содержащий смеситель с мешалко, стаиовленно1 1 с возможностью вращен 1я от приводного устройства, и штуцерами подачи: жидкости из теилообмениика дистиляции, известкового молока, парогазово смеси из дистиллера и острого пара.

Предлагаемый реактор-смеситель отличается от известного тем, что он выполнен в виде двух последовательно соединенных зон - смесительной и реакционной, имеющей ряд контактных устройсгп, по меньшей мере трех, с расположенными над верхним контактным устройством напротив друг друга штуцерами подачи жидкости теилообменника дистилляции и известкового молока, иод ппжнпм кинтактпым устройством наиротнв друг друга П1туцерами иодачи иарогазовой смеси из дистиллера и острого пара, и над контактным устройством ДОПЮЛПИТеЛЬЛОГО HJTyцера нодачи части из теплообменпика дистилляции. Контактные устройства выполпены в впде провальпых тарелок, одпим из вариантов которых является вынолнс:пие в виде сптальиых колец, в зазорах между которыми церомещаются скребки,

см 011тированные на планке, закрепленной па общем валу с мешалкой, а другим - выиолиепие в впде двух дисков, верхний из которых (сплошной) установлен на обш,ем валу с мешалко, а нижний (в виде кольца) закреплен па корп}ее.

Прн таком вынолпепнн реактора-смесителя достигаетея увеличение удельной ироизводптелыюсти ирп одновременном уменьшении зараетаппя стенок смес 1теля гипсовыми инкрустациими.

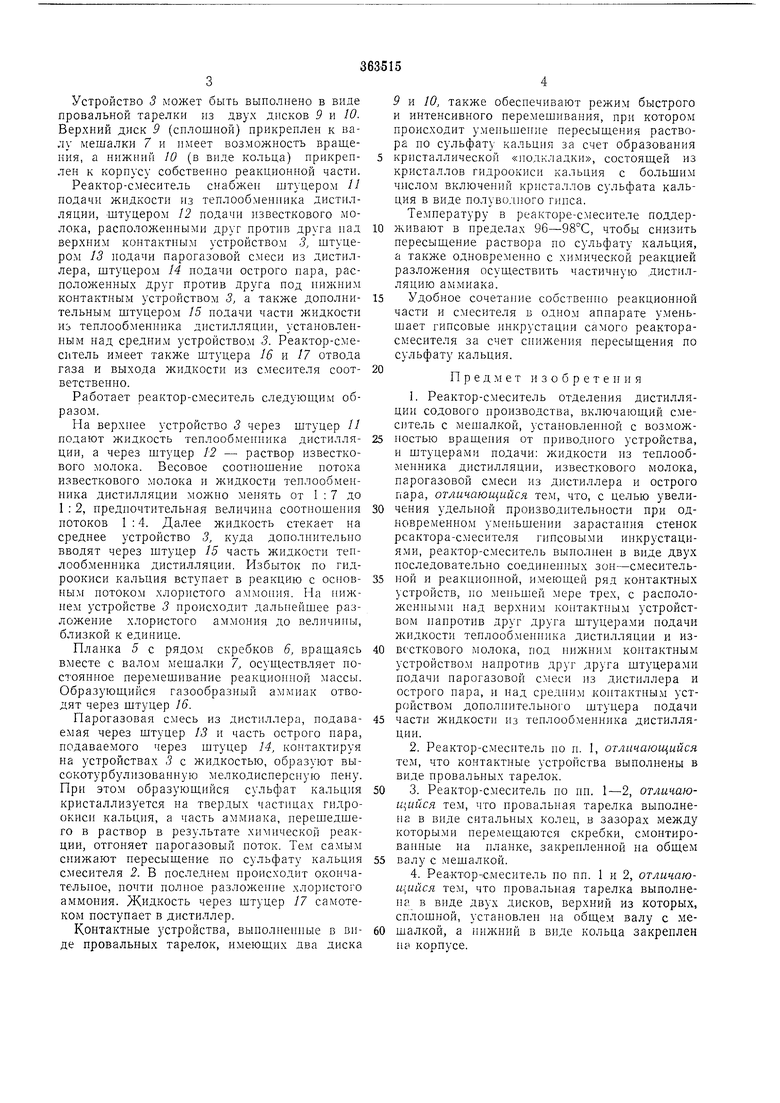

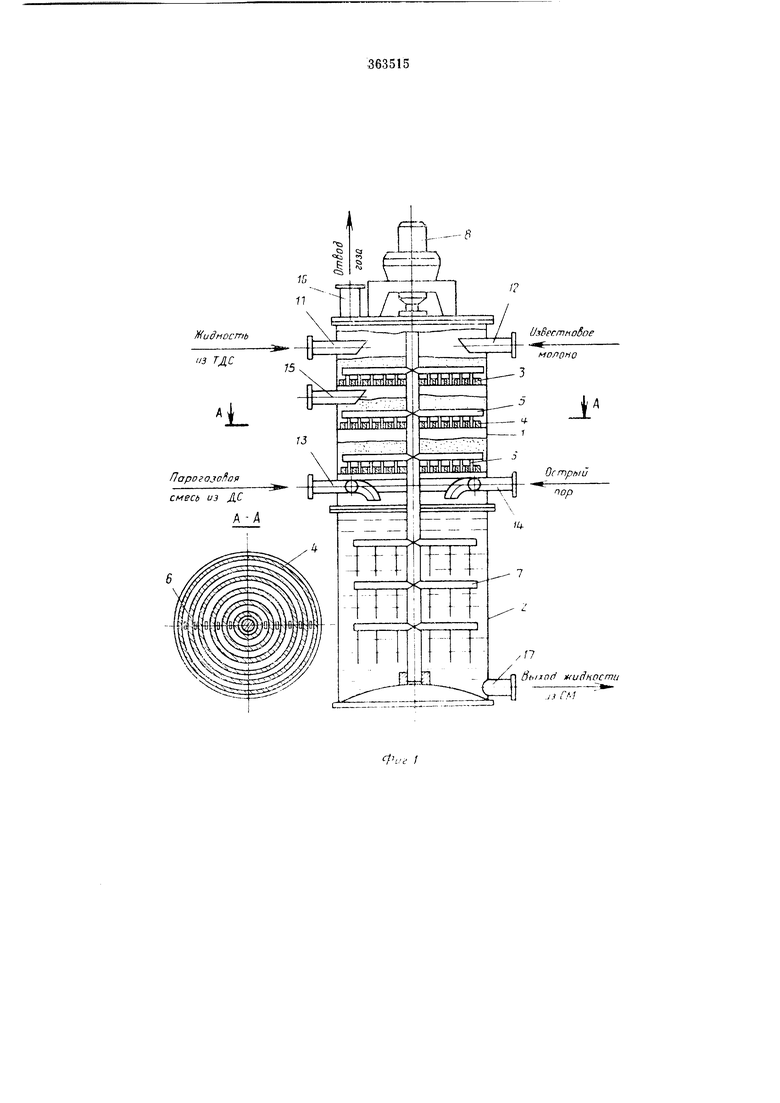

Па фиг. 1 изображеи предлагаемый реактор-смеситель, продольиый разрез, иа фиг. 2 - то же, с ко1ггактпымп устройствами, выпсЛнеппымн в виде дисков.

Геактор-смеситель сосгопт из последовательно еоединенных друг с другом собственно реакцнонно чаети / li смеентеля 2. В реакцно1П10й части У установлен ряд контактных устройств 3, по меньшей мере трех. Расстоянием между последующими 0,Зч-1 м, а С1юбодное ееченне 0,25-0,45 .

Каждое устройство 3 предетавляет собой провальную тарелку в впде еитальпых колец -т, над которой уетаиовлепа плаика 5 с рядом скребков 6. осуществляющих перемешивание в ироетранстве между кольцамн 4. Планка 5 нрнкреплена к валу мещалкп 7, уетаповленной в смеентеле 2 с возможностью вращения от прнводного устройства 8.

Устройство 3 может быть выполнено в виде провальной тарелки из двух дисков 9 и 10. Верхний диск 9 (силошной) прикреплен к валу мешалки 7 и имеет возможность вращения, а нижний 10 (в виде кольца) прикреплен к корпусу собственно реакционной части.

Реактор-смеситель снабжен штуцером 11 подачи жидкости из теплообменника дистилляции, штуцером 12 подачи известкового молока, расположенными друг против друга иад верхним контактным устройством 3, штуцером 13 подачи парогазовой смеси из дистиллера, штуцером 14 подачи острого пара, расположенных друг против друга под нижним контактным устройством 3, а также дополнительным штуцером 15 подачи части жидкости из теплообменника дистилляции, установленным над средним устройством 3. Реактор-смеситель имеет также штуцера 16 и 17 отвода газа и выхода жидкости из смесителя соответственно.

Работает реактор-смеситель следующим образом.

На верхнее устройство 3 через штуцер // подают жидкость теплообмеппика дистилляции, а через штуцер 12 - раствор известкового молока. Весовое соотношение потока известкового .молока и жидкости теилообмепника дистилляции можно менять от 1:7 до 1 : 2, предиочтительная величина соотношения потоков 1 :4. Далее жидкость стекает на среднее устройство 3, куда дополпительно вводят через штуцер 15 часть жидкости теплообменника дистилляции. Избыток по гидроокиси кальция вступает в реакцию с основным потоком хлорпстого аммония. На нижнем устройстве 3 происходит дальнейшее разложение хлористого аммония до величины, близкой к единице.

Планка 5 с рядом скребков 6, вращаясь вместе с валом мешалки 7, осуществляет постоянное перемешивание реакциоппой массы. Образующийся газообразный аммиак отводят через штуцер 16.

Парогазовая смесь из дистиллера, подаваемая через щтуцер 13 и часть острого иара, подаваемого через щтуцер 14, контактируя на устройствах 3 с жидкостью, образуют высокотурбулизованную мелкодисперсную пену. При этом образующийся сульфат кальция кристаллизуется на твердых частицах гидроокиси кальция, а часть аммиака, перешедшего в раствор в результате химической реакции, отгоняет парогазовый поток. Тем самым снижают пересыщение по сульфату кальция смесителя 2. В последнем нроисходит окончательное, почти полное разложение хлористого аммония. Жидкость через штуцер 17 самотеком поступает в дистиллер.

Контактные устройства, выполненные в виде провальных тарелок, имеющих два диска

9 и 10, также обеспечивают режим быстрого и интенсивного перемешивания, при котором происходит у.меиьшеппе пересыщения раствора но сульфату кальция за счет образования

кристаллической «подкладки, состоящей из кристаллов гидроокиси кальция с большим числом включений кристаллов сульфата кальция в виде полуволпого гипса. Температуру в реакторе-смесителе поддерживают в пределах 96-98°С, чтобы снизить пересыщение раствора по сульфату кальция, а также одновременно с химической реакцией разложения осуществить частичную дистилляцию аммиака.

Удобное сочетание собственно реакционной части и смесителя в одном аппарате уменьщает гипсовые инкрустации самого реакторасмесителя за счет снижения пересыщения по сульфату кальция.

гт

11 р е д .м е т и 3 о о р е т е и и я

1.Реактор-смеситель отделения дистилляции содового производства, включающий смеситель с мешалкой, установленной с возможностью вращения от приводпого устройства, и щтуцерами подачи: жидкости из теплообменника дистилляции, известкового молока, парогазовой смеси из дистиллера и острого пара, отличающийся тем, что, с целью увеличения удельной производительности при одновременном уменьшении зарастания стенок реактора-смесителя гипсовыми инкрустация.ми, реактор-смеситель выполнен в виде двух последовательно соединенных зон-смесительной и реакционной, имеющей ряд контактных устройств, по меньшей мере трех, с расположенны.мп над верхним контактным устройством нанротив друг друга штуцерами подачи жидкости теплообменника дистилляции и изв(сткового молока, под иижним контактным устройстБо.м напротив друг друга штуцерами подачи парогазовой смеси из дистиллера и острого иара, и над средним контактны.м устройством дополнительного штуцера подачи

части жидкости из теплообмеиника дистилляции.

2.Реактор-с.меситель по п. 1, отличающийся те.м, что контактиые устройства выполнены в виде провальных тарелок.

3. Реактор-смеситель по ип. 1-2, отличающийся тем, что провальная тарелка выполнена в виде ситальных колец, в зазорах между которы.ми перемещаются скребки, смонтированные на нланке, закреиленной на общем

валу с мешалкой.

4. Реа.ктор-смеситель по пп. 1 и 2, отличаюи ийся тем, что провальная тарелка выполнепа в виде двух дисков, верхний из которых, сплошной, установлен на общем валу с .мешалкой, а нижний в виде кольца закреплен на корпусе.

|-.„и

Bbixoci ни(носгпа

i ГМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации аммиака из фильтровой жидкости аммиачно-содового производства | 1986 |

|

SU1386566A1 |

| СПОСОБ РЕГЕНЕРАЦИИ АММИАКА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 2007 |

|

RU2389686C2 |

| Дистилляционная колонна фильтровой жидкости производства соды | 1970 |

|

SU317251A1 |

| Установка для дистилляции фильтровой жидкости содового производства | 1983 |

|

SU1318525A1 |

| Способ дистилляции фильтровой жидкости содового производства | 1976 |

|

SU638036A1 |

| УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ДИСТИЛЛЯЦИИ АММИАКА И ДИОКСИДА УГЛЕРОДА В ПРОИЗВОДСТВЕ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2097324C1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1976 |

|

SU611886A1 |

| СПОСОБ УМЕНЬШЕНИЯ ОБРАЗОВАНИЯ ИНКРУСТАЦИЙ ГИПСА | 1972 |

|

SU423753A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1975 |

|

SU738997A1 |

| СПОСОБ РЕГЕНЕРАЦИИ АММИАКА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ АММИАЧНО-СОДОВОГО ПРОИЗВОДСТВА | 1973 |

|

SU367053A1 |

Даты

1973-01-01—Публикация