Изобретение относитод к области при готоеления носителей, которые сохраняют высокую удельную поверхность при температуре выше 10ОО°С.

Известный способ приготовления носителя с высокой удельной поверхностью для катализаторов ряда химических процессов состоит в пропитке активной окиси алюми- ния раствором нитрата щелочного или ше- лочно эемельного металла, например ли- гия, калия или магния, с последующей сушкой и прокаливанием при температуре до

iaocf С.

Пропитывание гранул окиси алюминия растворами нитритов лития, калия и магния позволяет стабилизировать удельную поверхность окиси алюминия, прокаленную при 6ОО С в течение 5 ч. на уровне 24О м /г вместо 210 м /г при OTcyTcivВИИ добавок.

Однако непостаток этих носителей заклю чается в том, что стабилизация поверхности окиси алюминия окислами щелочных и щелочно-земельных металлов относ нтелыно невелика и при температуре 115О ( и выше эффективной стабилизации не нйблюдается. Так, при 12ОО°С искодная окись алюминия, после 2 ч прокаливани имеет величину удельной поверхности ло 8 м /г, а образцы, стабилизированные окисью лития в количестве 10 вес.%, -f12 . Кроме того, введение в сос|гав носителя щелочных и щелочно-земельнйх металлов значительно сужает возможнее- ти применения носителей иэ-за взаимодействия щелочного компонента носителя ф активным веществом катализатора.

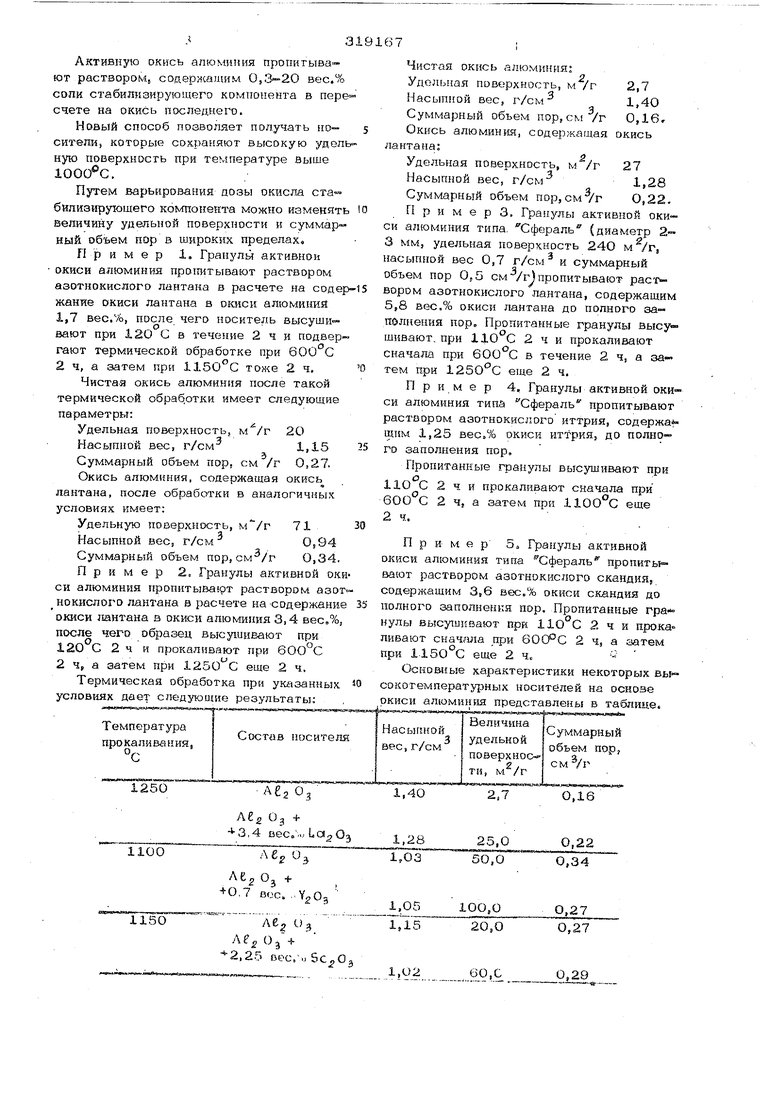

С целью устранения этих недостатков предлагается активную окись алюминия пропитывать раствором нитрата металла побочной подгруппы Ш группы Периодической системы, например иттрия, или смеси редкоземельных элементов с последую- щей сушкой при 1ОО-120 0 и прокаливанием, которое ведут, вьщержнвая носитель при температуре около и затем при 1ООО-140О С. Активную окись алюминия пропитывают раствором, содержащим 0,3-20 вес.% сопи стабилизирующего компонента в пере счете на окись последнего. Новый способ позволяет получать по- ситепи, которые сохраняют высокую удел ную поверхнасть при температуре выше , Путем варьирования дозы окисла ста бипизируюшего компонента можно изменять величину удельной поверхности и суммарный объем пор в широких пределах, Пример 1. Гранулы активной окиси алюминия пропитывают раствором азотнокислого лантана в расчете на содер жание окиси лантана в окиси алюминий 1,7 вес.Уо, после чего носитель высушивают при 12О С в течение 2 ч и подвергают термической обработке при 600 С 2 ч, а затем при 115О С тоже 2 ч. Чистая окись алюминия после такой термической обраб.отки имеет следующие параметры: Удельная поверхность, 2О Насыпной вес, г/см1,15 Суммарный объем пор, см /г 0,27. Окись алюминия, содержащая окись лантана, после обработки в аналогичныХ условиях имеет: Удельную поверхность, м/r 71 Насыпной вес, г/см0,94 Суммарный объем пор, см /г 0,34. Пример 2. Гранулы активной ок си алюминия нронитыва 9т раствором азо нокислого лантана в расчете на-содержание 35 окиси лантана в окиси алюминия 3,4 вес,%, после чего образец высушивают при 120 С 2 ч и прокаливают при 6ОО°С 2 ч, а затем при 125О С еще 2 ч. Термическая обработка при указанных 0 условиях дает спедуюп1ие результаты;

1250

лез О:

ле

г Оз +

Суммарный объем пор,

1,40

0,16

2,7 Чистая окись алюминия: Удельная поверхность, м /г 2,7 Насыпной вес, ,40 Суммарный объем пор, см /г 0,16, Окись алюминия, содержащая окись лантана: Удельная поверхность, м /г 27 Насыпной вес, г/см 1,28 Суммарный объем пор, см /г 0,22. П р и м е р 3, Гранулы активной окиси алюминия типа. Сфераль (диаметр 23 мм, удельная поверхность 24О , насыпной вес 0,7 г/см и суммарный объем пор 0.5 см /rj пропитывают раствором азотнокислого лантана, содержащим 5,8 вес.% окиси лантана до полного заполнения пор. Пропитанные гранулы высушивают, при 110 С 2 ч и прокаливают сначала при 600 С в течение 2 ч, а затем при 125ОС еще 2 ч. Пример 4, Гранулы активной окиси алюминия типа Сфераль пропитывают раствором азотнокислого иттрия, содержа щим 1,25 вес,% окиси иттрия, до полного заполнения пор. Пропитанные гранулы высушивают при НО С 2 ч и прокаливают сначала при 2 ч, а затем при 110О°С еще 2ч. Пример 5 Гранулы активной окиси алюминия типа Сфераль пропиты вают раствором азотнокислого скандия, содержащим 3,6 вес,% окиси скандия цо полного заполнения пор. Пропитанные гра нулы высушивают при НО С 2 ч и прока° ли вают сначала при 6 00° С 2 ч, а затем при 115О С еще 2 ч. Основные характеристики некоторых вы сокотемпературных носителей на основе окиси алюминия представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2061545C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| Катализатор для дожига окиси углерода и углеводородов и способ его получения | 1974 |

|

SU1041019A3 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2268087C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2013 |

|

RU2536965C1 |

| Катализатор риформинга бензиновых фракций и способ его получения | 2021 |

|

RU2767882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АКТИВНОЙ ОКИСИ АЛЮМИНИЯ | 1983 |

|

SU1133830A1 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1042609A3 |

| Способ приготовления катализатора для очистки газов от двуокиси серы | 1982 |

|

SU1103894A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU257371A1 |

531 Формула изобретения 1. Способ приготдэвления носителя с высокой удельной поверхностью для ката лизаторов ряда химических процессов путем пропитки активной окиси алюминия раствором соли стабилизирующего компонента с последующей сушкой и прокаливанием, отличающийся тем, что с целью получения носителя, сохраняющего высокоразвитую удельную поверхность при температуре выше 1ООО С, в качест ве стабилизирующего компонента исполь7зуют металл побочной подгруппы jfi группы Периодической системы напримсгр иттрий, или смесь редкоземельных апемен- тов и прокаливание осуществляют, выдерживая носитель при температуре около и затем 100О-.1400ОС. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что активную окись алкэ- миния пропитывают раствором, содержа- щим 0,3-20 вес.% соли стабилиэирующе го компонента в пересчете на окисел по«следнего.

Авторы

Даты

1979-01-05—Публикация

1970-01-15—Подача