Изобретение относится к гидрометаллургии соединений алюминия и может быть использовано для получения активной окиси алюминия, применяемой в качестве катализатора, адсорбента и носителя.

Известен способ получения активной гранулированной окиси алюминия, включающий гидратацию малогидратированных окисных соединений алюминия при температуре 20-100оС, рН-8-11 в течение 20-80 ч, промывку, пластификацию продукта путем обработки минеральной кислотой, формовку, сушку и прокаливание гранул гидратированной окиси алюминия. При этом в гидратированном осадке образуются различные кристаллические формы окиси алюминия - байерита и гидраргиллита, - что приводит к неоднородности фазового состава гранул, снижению их механической прочности. Недостатком способа является низкое качество получаемых гранул.

Наиболее близким по технической сущности и достигаемому результату является способ получения гранулированной активной окиси алюминия, включающий промывку малогидратированных окисных соединений алюминия с последующей пластификацией путем обработки кислотой, формовку, сушку и прокаливание. При этом перед промывкой окисное соединение алюминия подвергают гидратации путем мокрого помола в присутствии кислоты. Процесс проводят при 20-80оС, рН 5-7,9 в течение 0,5-6 ч. После отмывки гидроокись алюминия содержит 0,02% натрия. Конечный продукт - гранулированная активная окись алюминия - имеет насыпную плотность 0,70 г/см3, удельную поверхность 270 м2/ч, суммарный объем пор 0,55 см3/г. Прочность на раздавливание по торцу равна 90 кг/см2.

Недостатками известного способа являются низкое качество гранулированной активной окиси алюминия по физико-химическим свойствам, длительность процесса, большой расход реагентов.

Целью способа является повышение качества продукта, упрощение процесса и снижение расхода реагентов.

Поставленная цель достигается тем, что в способе получения гранулированной активной окиси алюминия, включающем промывку малогидратированных окисных соединений алюминия с последующей пластификацией путем обработки кислотой, формовку, сушку и прокаливание, промывку проводят раствором нитрата аммония, а пластификацию ведут одновременно с гидратацией при рН 1,7-4,9. При этом пластификацию проводят при 20-130оС в течение 1-10 ч.

Способ заключается в следующем. Проведение промывки ненабухшего малогидратированного "песчаного" по структуре осадка раствором нитрата аммония позволяет значительно снизить содержание примеси натрия в окисном соединении алюминия, облегчает его удаление из химически связанного состояния за счет ионного обмена на ион NH4+.

Последующая кислотная обработка отмытого осадка, проводимая при рН 1,7-4,9 в интервале температур 20-130оС в течение 1-10 ч, позволяет одновременно провести как пластификацию, так и гидратацию осадка, что приводит далее к получению активной гранулированной окиси алюминия с высокими физико-химическими свойствами. При этом проведение пластификации и гидратации при рН, меньшем 1,7, приводит к ухудшению формуемости полученной массы, так как при хорошей пластичности она малотекуча и при дальнейшем формовании образуется повышенное количество дефектных границ неправильной формы с пониженной механической прочностью. При увеличении рН до более 4,9 получаемая масса излишне текуча и при формовании образуется много агрегатированных гранул с низкими физическими характеристиками.

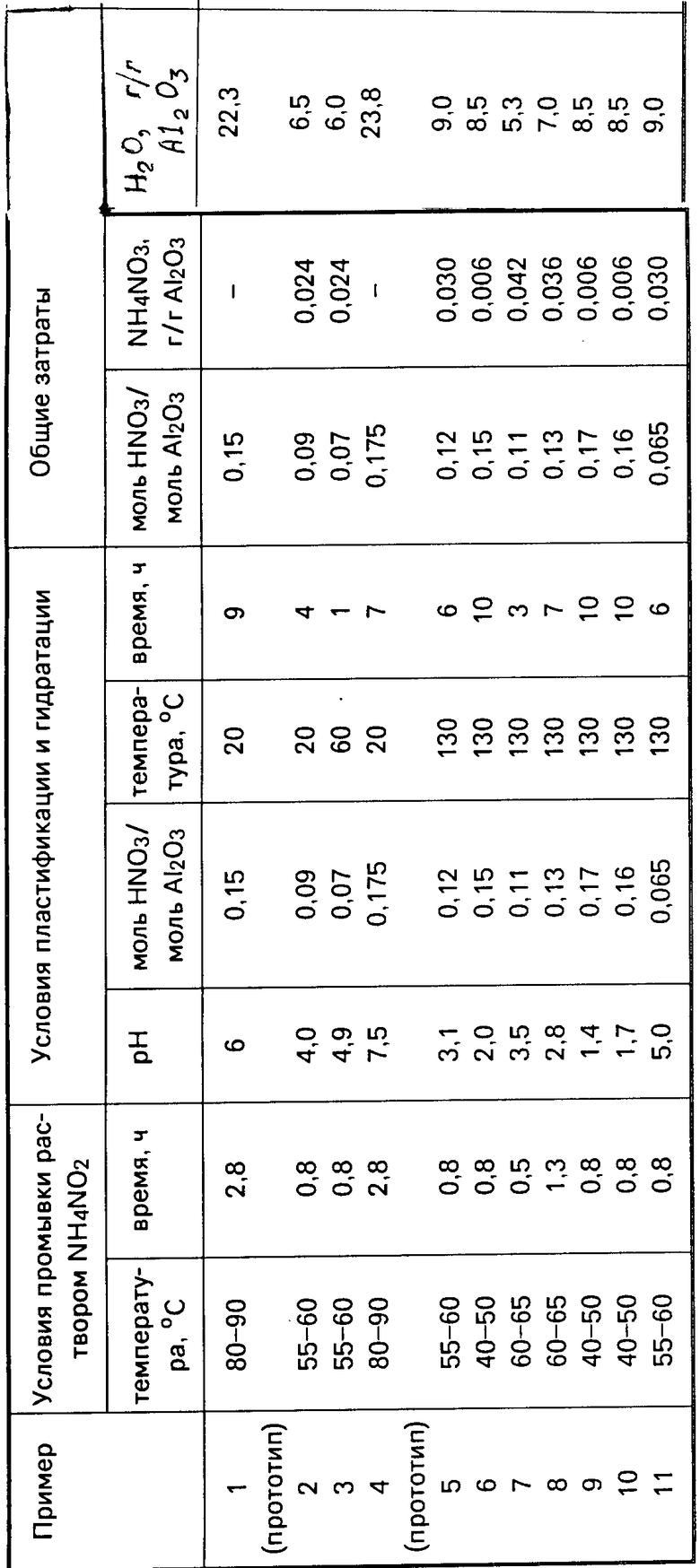

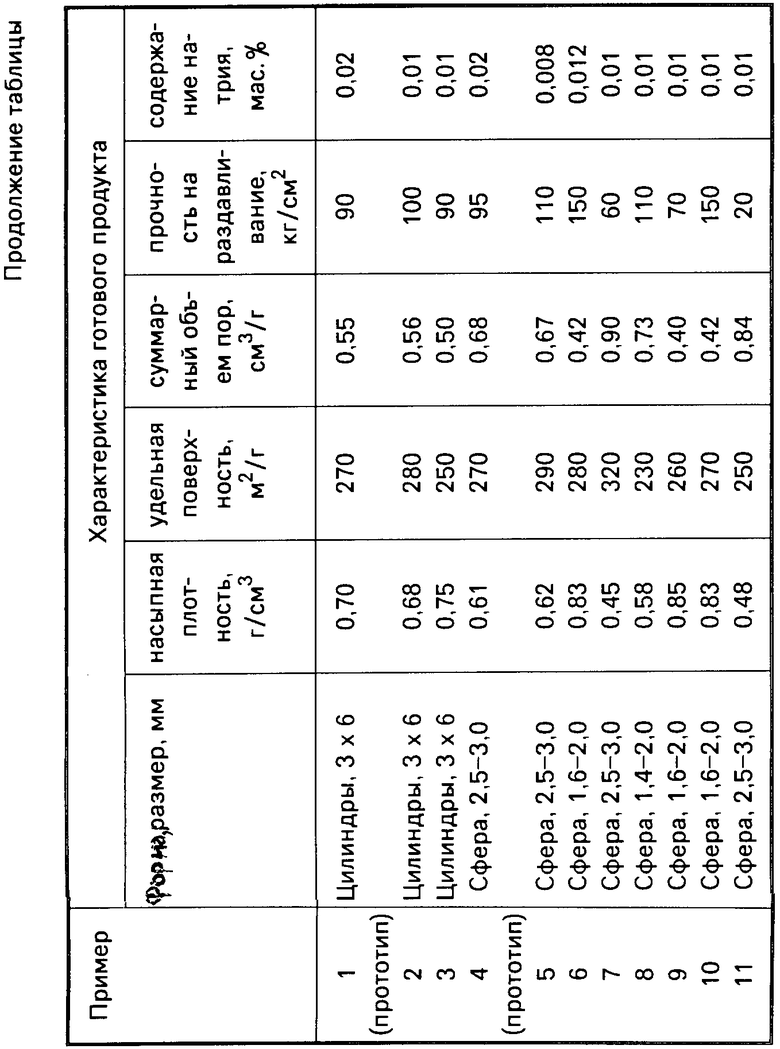

Существенность заявленных режимов подтверждается данными таблицы.

П р и м е р 1. Навеску порошка, содержащую 300 г окиси алюминия, с удельной поверхностью 200 м2/г, промывают раствором нитрата аммония с концентрацией 4 г/л. Промывку проводят путем репульпации и фильтрации при 60оС и соотношении Т: Ж= 1:3. Время репульпации 20 мин, фильтрации 5 мин. Отмытый продукт с влажностью 33% содержит 0,01 мас.% натрия.

К отмытому осадку добавляют 150 г воды и азотную кислоту в количестве 0,09 моль HNO3 на 1 моль Al2O3 до рН суспензии 4. Суспензию помещают в шаровую мельницу и подвергают размолу в течение 4 ч при обычной температуре. Полученную массу формуют в гранулы цилиндрической формы с диаметром 3 мм и длиной 6 мм, высушивают и прокаливают при 550оС в течение 4 ч в токе воздуха.

Полученная гранулированная активная окись алюминия имеет следующие характеристики: насыпную плотность 0,68 г/см3, удельную поверхность 280 м2/г, суммарный объем пор 0,56 см3/г, прочность на раздавливание по торцу 100 кг/см2.

П р и м е р 2. Навеску окиси алюминия, содержащую 250 г Al2O3, подвергают двухстадийной промывке раствором нитрата аммония с концентрацией 1 г/л и температурой 45оС при Т:Ж=1:3. Время репульпации 20 мин, фильтрования 5 мин. Отмытый осадок с влажностью 37% содержит 0,019 мас.% натрия.

К отмытому осадку добавляют воду и азотную кислоту в количестве 0,15 моль HNO3 на 1 моль Al2O3 до рН 2,0.

Суспензию помещают в реактор и проводят пластификацию и гидратацию при 130оС и давлении в течение 10 ч. Полученную массу отформовывают жидкостным методом, высушивают и прокаливают. Получают гранулы с диаметром 1,6-2,0 мм, имеющие насыпную плотность 0,83 г/см3, удельную поверхность 280 м2/г, суммарный объем пор 0,42 см3/г, прочность на раздавливание 150 кг/см2.

Таким образом, способ позволяет получать гранулированную активную окись алюминия с чистотой по натрию 0,008-0,012% вместо 0,2% по прототипу и более высокими физическими характеристиками, снизить расход реагентов за счет совмещения операций пластификации и гидратации и более эффективной отмывки примеси натрия раствором нитрита аммония и ускорить процесс за счет сокращения времени промывки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2080293C1 |

| Способ получения активной гранулированной окиси алюминия | 1976 |

|

SU615645A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ С БИДИСПЕРСНОЙ ПОРИСТОЙ СТРУКТУРОЙ | 1993 |

|

RU2069177C1 |

| Способ получения осадка гидроокиси алюминия | 1973 |

|

SU524768A1 |

| Способ приготовления активного оксида алюминия | 1990 |

|

SU1731729A1 |

| ГРАНУЛИРОВАННЫЙ АКТИВНЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2390495C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ГИДРОКСИДА АЛЮМИНИЯ | 1999 |

|

RU2167818C1 |

| Способ получения переосажденного гидроксида алюминия и способ получения гамма-оксида алюминия на его основе | 2019 |

|

RU2713903C1 |

| Гранулированный активный оксид алюминия | 2019 |

|

RU2729612C1 |

| Алюмооксидный носитель для катализаторов и способ его получения | 2023 |

|

RU2824001C1 |

| Способ получения активной гранулированной окиси алюминия | 1976 |

|

SU615645A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1983-07-22—Подача