Изобретение относится к способам получения древесных пластиков, которые могут быть использованы на строительстве, в мебельной промышленности и в других отраслях народного хозяйства.

Известны способы получения древесных пластиков путем пьезотермической обработки древесины в присутствии аммиака.

Цель изобретения - улучшить формоустойчивость и другие физико-механические свойства древесных пластиков.

Это достигается тем, что в подвергаемую термической обработке древесину вводят альдегиды в количестве 1-4 вес. % и обработку проводят при 180-250°С. Это объясняется тем, что при взаимодействии формальдегида, древесины и аммиака в обрабатываемом материале возникают новые химические связи и соединения, упрочняющие и стабилизирующие структуру получаемого материала. Однако для этого необходимо, чтобы все реакции происходили при повышенной температуре. При этом присутствие аммиака позволяет в определенных условиях температуру обработки повысить в отдельных случаях до 250-260°С, не снижая механическую прочность пластика. Кроме того, для ускорения процесса могут быть добавлены известные катализаторы, например в виде аммиачных солей, таких как Nn4Cl, CaCl, 8ЫПз и др.

В качестве исходного сырья для получения пластиков может быть использована древесина и подобные растительные материалы, предпочтительно без добавления готовых связующих. Влажность исходной древесины не превышает 10-15%. Формальдегид в древесину вводить различными известными способами, например в газообразном виде, в виде водного раствора или нараформальдегида до пьезотермической обработки или во время пьезотермической обработки древесины. В некоторых случаях вместо формальдегида могут быть использованы также другие альдегиды.

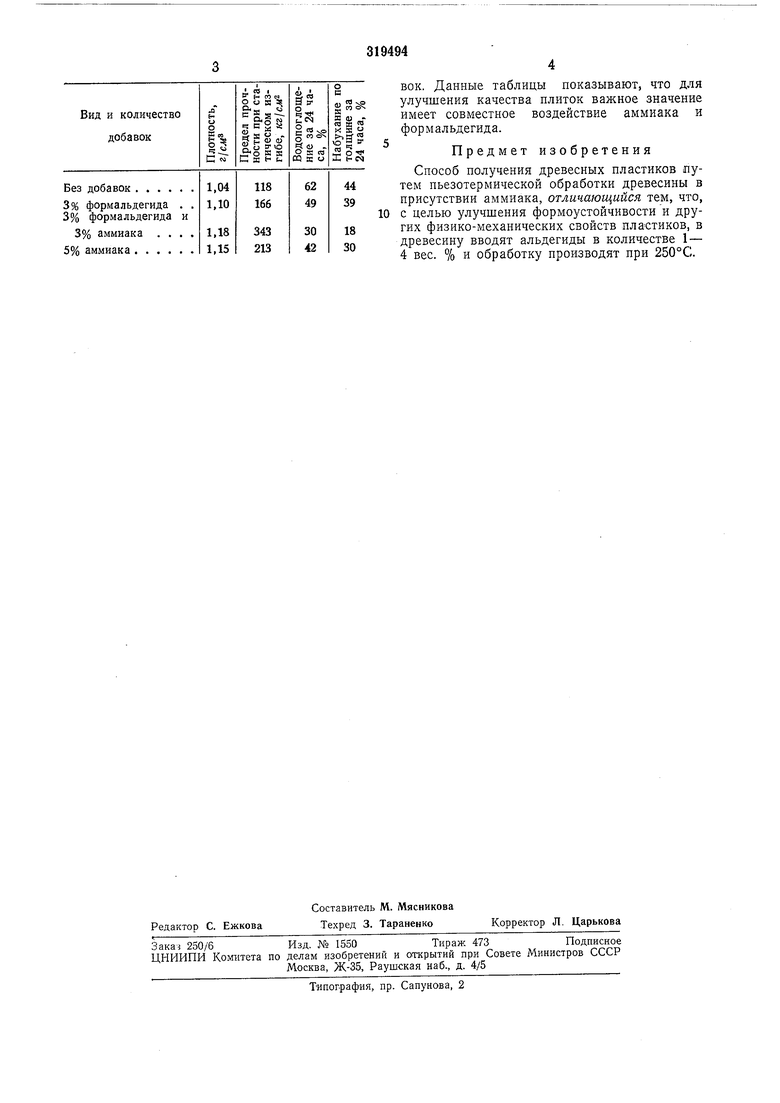

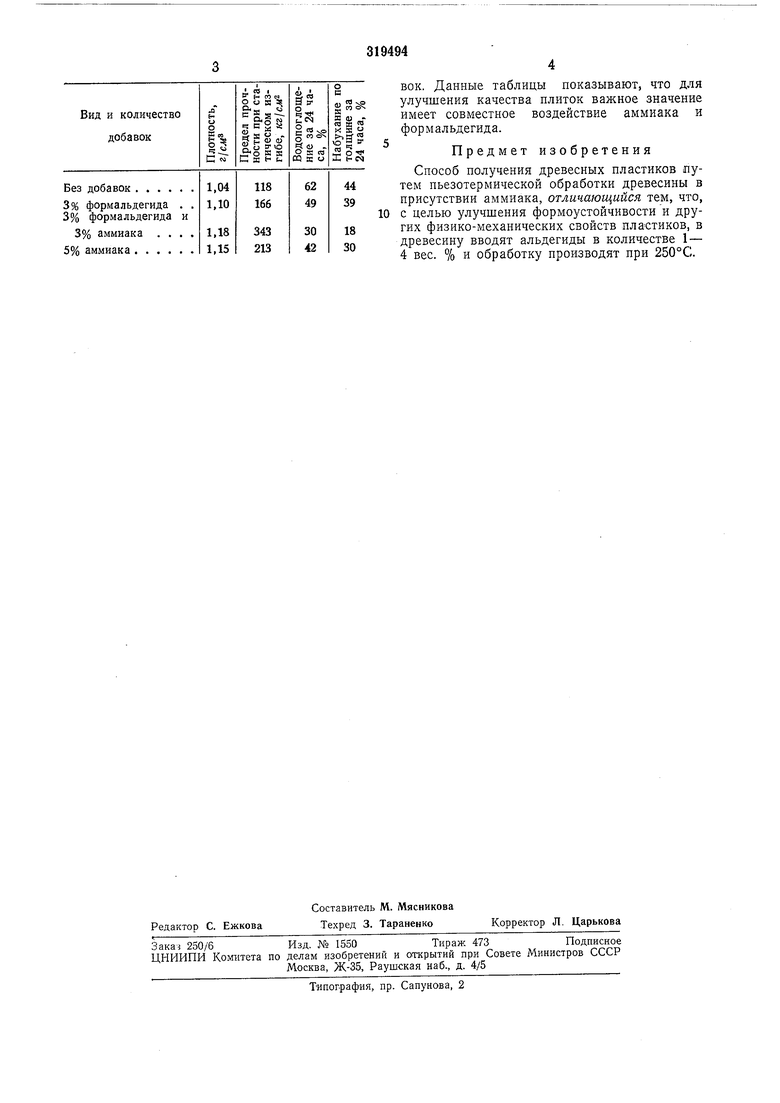

Пример. 500 г сосновых опилок влажностью 10% смешивают с 15 г параформа н в присутствии аммиака прессуют между горячими плитами пресса при 200°С под давлением 50 кг/слс2. Продолжительность прессования - 10 минут. В результате получают пластинку пластика толщиной в 5 мм, физико-механические свойства которой показаны в нижеприведенной таблице.

Пример. Вместо параформа к опилкам

Блал ностью 6% добавляют 45 г 33%-ного формалина и получают аналогичные результаты. В указанной таблице для сравнения приведены также физико-механические свойства плиток, полученных в аналогичных условок. Данные таблицы показывают, что для улучшения качества плиток важное значение имеет совместное воздействие аммиака и формальдегида.

Предмет изобретения

Способ получения древесных пластиков путем пьезотермической обработки древесины в присутствии аммиака, отличающийся тем, что, с целью улучшения формоустойчивости и других физико-механических свойств пластиков, в древесину вводят альдегиды в количестве 1 - 4 вес. % и обработку производят при 250°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ИЗМЕЛЬЧЕННОЙДРЕВЕСИНЫ | 1969 |

|

SU233222A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2091217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВ ИЗ ДРЕВЕСНЫХ ЧАСТИЦ1 «•'«•'^''^ТПч • д С,Л,;.>&.,) *^^йj | 1973 |

|

SU398413A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| Способ получения модифицированных древесных пластиков | 1968 |

|

SU288789A1 |

| ПРЕСС-КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2000 |

|

RU2173256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСНОГО ИЛИ ДРУГОГО РАСТИТЕЛЬНОГО МАТЕРИАЛА БЕЗ ДОБАВЛЕНИЯ В НЕГО СВЯЗУЮЩИХ ВЕЩЕСТВ И БЕЗ ПРЕДВАРИТЕЛЬНОЙ ЕГО ОБРАБОТКИ | 1992 |

|

RU2033319C1 |

| Способ получения плитных материалов на основе кавитированного растительного сырья и синтетических связующих | 2016 |

|

RU2656067C2 |

| ВСЕСОЮЗНАЯ ПАТПгТИЗ^ТЕХНГ^ЕШЯЬ'-^ЬЛИи i ЬКА | 1969 |

|

SU249608A1 |

Авторы

Даты

1971-01-01—Публикация