:1

Изобретение относится к области обработки металлов давлением, в частности к предохранительным устройствам для механических штамповочных прессов.

Существующие устройства аналогичного назначения выполняются в виде гидроцилиндров с рабочим и вспомогательным поршнями, обеспечивающими снятие рабочей нагрузки при заполнении ручья штампа. Недостаточное удобство обслуживания этих устройств вызвано применением гибких диафрагм и специальных клапанов.

Предложенное устройство устраняет этот недостаток за счет того, что в рабочей полости цилиндра установлена специальная вставка, образующая кольцевую полость, в которой размещен кольцевой рабочий поршень, воспринимающий нагрузку на инструмент и сбрасывающий жидкость из кольцевой полости по достижении заданного усилия, штамповки.

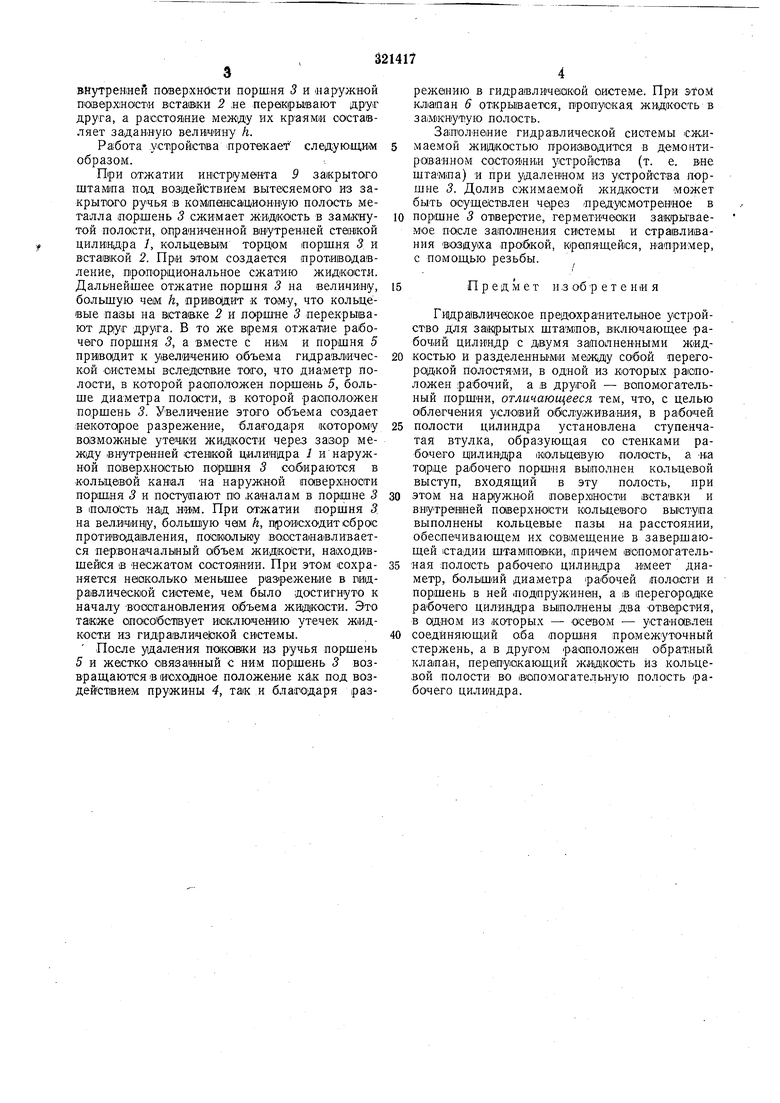

На чертеже показано описываемое устройство в разрезе.

Ко дну одной из полостей, выполненных в цилиндре Д жестко зак р|епл:ена студенчатая вставка 2 с осевым опверспием. В эту же полость 1В1Ста1влен рабомий поршень 3. В другой вьшолнан1Н10й в цилиндре 1 лолости Р;а3|мещен подиружинанный |пр1ужи1ной 4 поршемь 5, жестко сюейииемный (|на|при1ме(р, путем резьбового схзедннения) своим плунжер;ом с поршнем 3.

Обе полости цилввдра 1 соединены осевым отверст.ием, вьгполневным в перегородке цилиндра. В теле вставки 2 и цилиндре 1 размещен обратный клапан 6. Крышка 7, прикрепленная к цилиндру 1, служит опорой пружины 4. Шайба 8, прикрепленная к цилиидру 1, ограничивает крайнее (ис1ходное) положение порШ1ня 3. На внешней цилиндрической поверхности ступенчатого основаиия и внутренней цилиндричеакой -поверхности рабочего поршня 3 выполнено по од1НОМ1у кольце вому пазу. На внешней цилиндриче ской поверхности поршня 3 выполнен кольцевой паз, соединенный канала1М1И с пазом, вьшолнбнным на его внупренней цилиндриче-окой поверхности.

Г1идравличе с,кая система устройства включает замкнутую полость, образоващную кольцевым торцом поршня 3, йнутреиней стенкой дил1И1Ндр1а 1 и ступенчатой вотавкой 2, полость,

обраеаванную продольным отверстием в, цилиндре и йстаикой 2 и примьшсающие к ней полости н-ад поршнем 3 и под подпружинанпьш поршнем 5. Диаметр полости, в которой расположен поршень 5, превыш„ает диаметр

цилиндра, в котором расположен поршень 3.

В исходном положении поршень 3 под воздейсрвием лружины 4 занимает крайнее нижнее положение, а противадавящий инструмент 9 оперт на него. Крайнее нижнее положение внутренней поверхности порш,Ня 3 и наружной Повержности BiciaiBKH 2 яе перекрывают яруг друга, а рас;стоя|ние между их краями оостаеляет заданную величину h. Работа устройст1ва лротекает следующим образом. При отжатии инструмента 9 за1крыто1го штампа под воздействием вытесяемого из закрытого ручья :в ком(панса1ЦИО1ННую полость металла поршень 3 сжимает ЖИдкость в замкнутой полости, офаниченной внутренней стенкой цилиндра /, кольцевым торцом поршня 3 и вставкой 2. При этом создается противодавление, пропорциональное сжатию жидкости. Дальнейшее отжатие поршня на величину, большую чем /г, приво|дит к тому, что кольцевые nai3bi на В|ста1вке 2 и поршне 3 перекрывают друг друга. В то же время отжатие рабочего поршня 3, а вместе с ним и поршня 5 приводит к увеличению объема гидравл1ической системы вследспвие того, что диаметр полости, в которой расположен поршень 5, больше диаметра полости, в которой расположен поршень 3. Увеличение этого объема создает .некоторое разрежение, благодаря ас-оторому возмож|Ные утеч1ки жидкости через зазор между внутренней стенкой цилиндра 1 инаружной поверхностью поршня 5 собираются в кольцевой кан)ал на наружной павержности поршня 3 и поступают по .каналам в поршне 3 в поло(сть над ним. При отжатии поршня 3 на величину, больш ую чем h, п(роисходитобрас противодавления, посюолыюу воюстанавлквается первоначальный объем жидкости, накоднвшей1ся В несжатом состоянии. При этом сохраняется неоколько меньшее разрежение в пидравлическюй системе, чем было достигнуто к началу вооотановления 01бъема жидкости. Это также способствует исключению утечек жидкости из гидравлической системы. После удаления поковки из ручья поршень 5 и жестко связанный с ним поршень 3 возвращаются в исхооиное положение кик под воздействием пружины 4, так и бла1годаря разрежанию в гидрашличеакой системе. При этом кл1а1пан 6 открьшается, пропуская жидкость в за1М1Киу1:1ую полость. Заотолнение гидравлической системы сжлмаемой жид1кастью производится в демонтированном состоянии устройстква (т. е. вне штампа) и при удаленном из устрой ства поршне 3. Долив сжимаемой жидкости -может быть осуше/ствлен че(рез предусмотренное в поршне 3 отверстие, герметичеоки закрываемое после заполнения системы и стравливания воздуха пробкой, крепящейся, например, с помощью резьбы. Предмет и з об р е т е н и я Ги1дра1вличвокое предохранителыное устройство для за1К(рытых штампов, включающее рабочий цилиндр с двумя заполненными ясидкостью и разделенными мевдду собой перегоРОД|КОЙ полостЯМИ, в одной из которых расположен рабочий, а в другой - в-опомогательный поршни, отличающееся тем, что, с целью облегчения условий обслуживания, в рабочей полости цилиндра установлена ступенчатая втулка, образующая со стенками рабочего ц илиндра 1К10льц0вую полость, а Ва то|рце рабочего поршня выполнен кольцевой выступ, входящий в эту полость, при этом на наружной поверх1ност1И вставки и внутревней поверхности кольцевого выс1упа выполнены кольцевые пазы на расстоянии, обеспечивающем их совмещение в завершающей стадии штамповки, причем всиомогательная полость рабочего цилиндра имеет диаметр, больший диаметра рабочей полости и поршень в ней лодпружинен, а в перегородке рабочего цилиндра вьшолнены два отверстия, в одном из которых - осевом - установлен соединяющий оба поршня промежуточный стержень, а в другом р-ааположен обратный клапа.н, перапуюкающии жидкость из кольцевой полости во |В1апомагательную полость рабочего цилиндра.

AV.A/. /,A / /у .к /. -(../ / /./.6/.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2035311C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1991 |

|

SU1810160A1 |

| Штамп для объемной штамповки | 1980 |

|

SU899215A1 |

| Штамп для горячей объемной штамповки | 1989 |

|

SU1657268A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ПОКОВОК | 1966 |

|

SU188273A1 |

| Штамп для выдавливания | 1975 |

|

SU564072A1 |

| Сборный молотовый штамп | 1984 |

|

SU1205980A1 |

| ТЕЛЕСКОПИЧЕСКИЙ ГИДРОЦИЛИНДР ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ БОЛЬШИХ ХОДОВ | 2008 |

|

RU2378540C2 |

Даты

1971-01-01—Публикация