Изобретение относится к обработке металлов давлением и может быть использовано для штамповки полых деталей типа тройников из трубных заготовок.

Целью изобретения является обеспечение безопасной работы устройства.

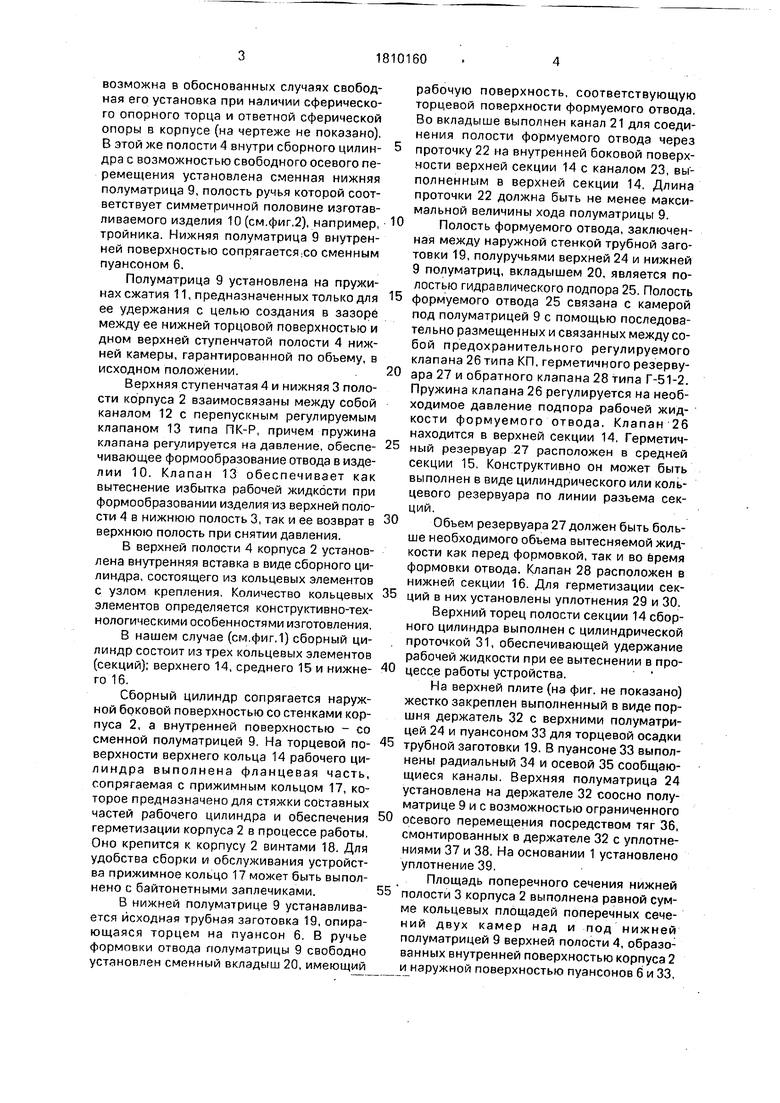

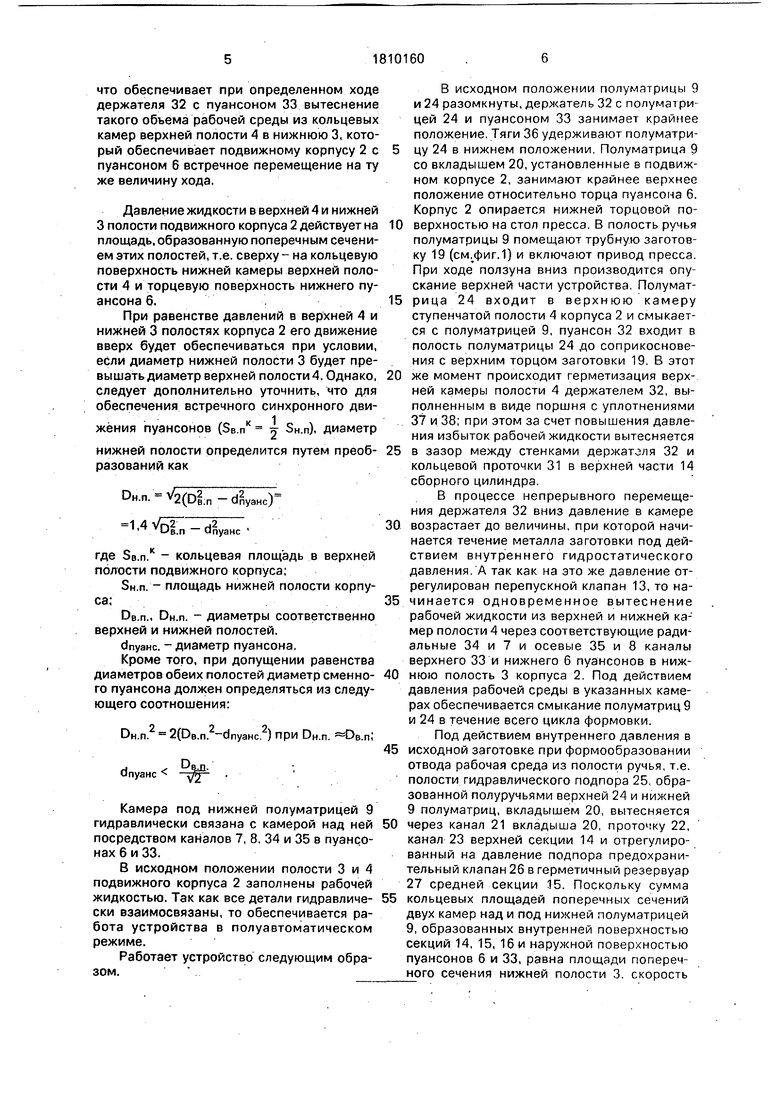

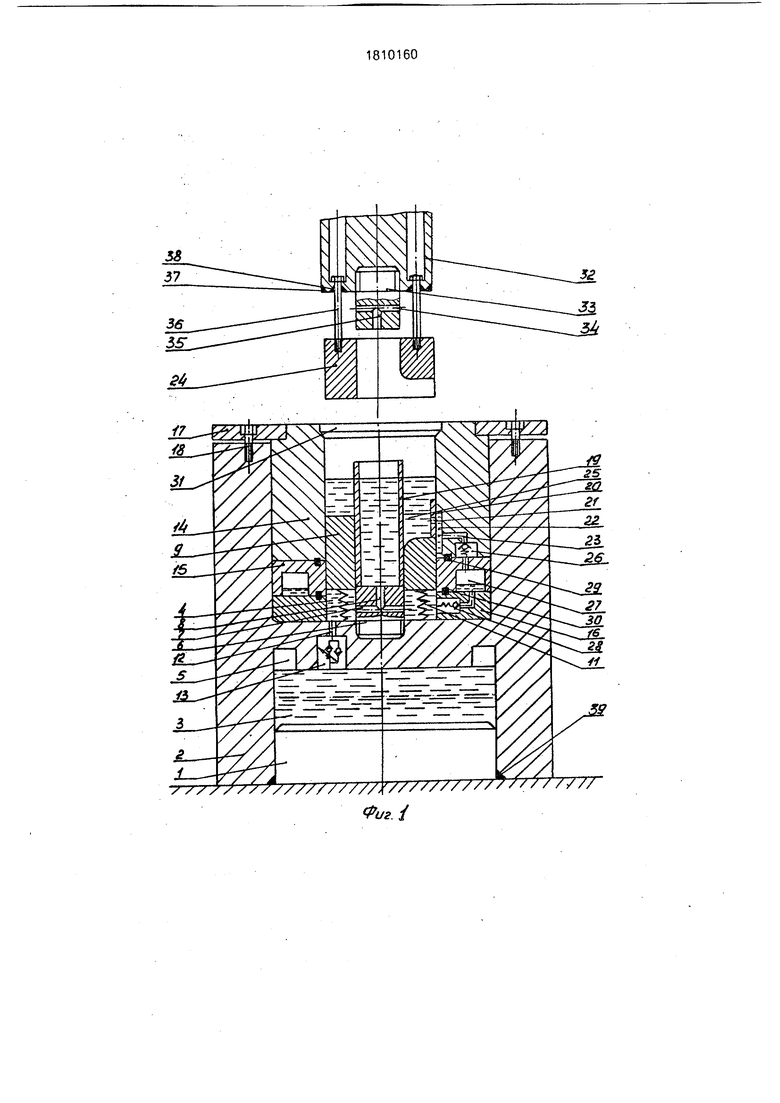

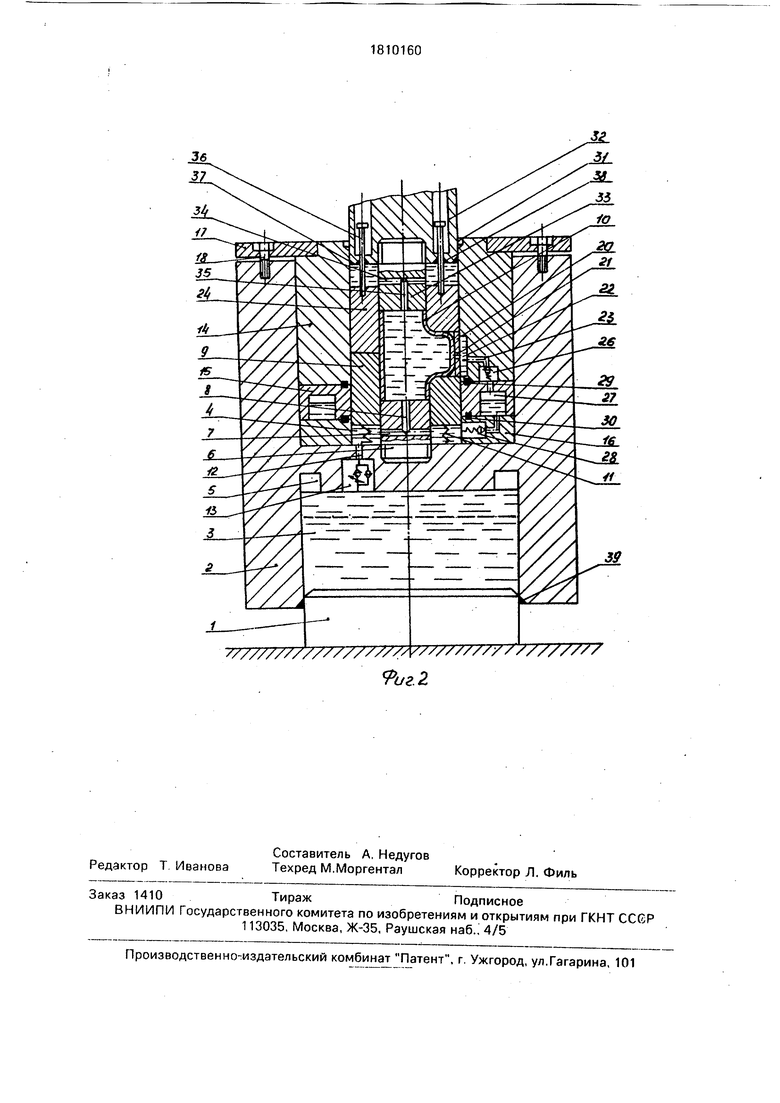

На фиг.1 изображен продольный разрез устройства в исходном положении; на фиг.2 - то же, в конечный момент формообразования детали.

Устройство состоит из нижней и верхней частей, размещенных соответственно на столе и ползуне пресса. Нижняя часть (фиг.1) содержит неподвижное основание 1, подвижный корпус 2, в котором с противоположных торцев выполнены нижняя полость 3 высокого давления, концентрически сопрягающаяся с боковой поверхностью основания 1, верхняя полость 4, в которой размещена внутренняя вставка в виде сборного цилиндра с формообразующей оснасткой.

Высота основания 1 принимается равной большей величине максимального рабочего хода корпуса 2; в свою очередь, глубина нижней полости 3 до торцевой поверхности .основания принимается больше его высоты для создания в исходном положении гарантированной по объему полости с рабочей жидкостью.

В нижней полости 3 корпуса 2 выполнена кольцевая проточка 5, обеспечивающая создание воздушного резервуара во время работы устройства.

В верхней ступенчатой полости 4 корпуса 2 установлен сменный пуансон 6, в котором выполнены сообщающиеся радиальный 7 и осевой 8 каналы,

С целью повышения надежности работы пуансона за счет самоцентрирования

оо

О

сЈ о

возможна в обоснованных случаях свободная его установка при наличии сферического опорного торца и ответной сферической опоры в корпусе (на чертеже не показано), В этой же полости 4 внутри сборного цилиндра с возможностью свободного осевого перемещения установлена сменная нижняя полуматрица 9, полость ручья которой соответствует симметричной половине изготавливаемого изделия 10 (см.фиг,2), например, тройника. Нижняя полуматрица 9 внутренней поверхностью сопрягается:со сменным пуансоном 6.

Полуматрица 9 установлена на пружинах сжатия 11, предназначенных только для ее удержания с целью создания в зазоре между ее нижней торцовой поверхностью и дном верхней ступенчатой полости 4 нижней камеры, гарантированной по объему, в исходном положении.

Верхняя ступенчатая 4 и нижняя 3 полости корпуса 2 взаимосвязаны между собой каналом 12 с перепускным регулируемым клапаном 13 типа ПК-Р, причем пружина клапана регулируется на давление, обеспечивающее формообразование отвода в изделии 10. Клапан 13 обеспечивает как вытеснение избытка рабочей жидкости при формообразовании изделия из верхней полости 4 в нижнюю полость 3, так и ее возврат в верхнюю полость при снятии давления.

В верхней полости 4 корпуса 2 установлена внутренняя вставка в виде сборного цилиндра, состоящего из кольцевых элементов с узлом крепления. Количество кольцевых элементов определяется конструктивно-технологическими особенностями изготовления.

В нашем случае (см.фиг. 1) сборный цилиндр состоит из трех кольцевых элементов (секций); верхнего 14, среднего 15 и нижнего 16.

Сборный цилиндр сопрягается наружной боковой поверхностью со стенками корпуса 2, а внутренней поверхностью - со сменной полуматрицей 9. На торцевой поверхности верхнего кольца 14 рабочего цилиндра выполнена фланцевая часть, сопрягаемая с прижимным кольцом 17, которое предназначено для стяжки составных частей рабочего цилиндра и обеспечения герметизации корпуса 2 в процессе работы, Оно крепится к корпусу 2 винтами 18. Для удобства сборки и обслуживания устройства прижимное кольцо 17 может быть выполнено с байтонетными заплечиками.

В нижней полумзтрице 9 устанавливается исходная трубная заготовка 19, опирающаяся торцем на пуансон 6. В ручье формовки отвода полуматрицы 9 свободно установлен сменный вкладыш 20, имеющий

рабочую поверхность, соответствующую торцевой поверхности формуемого отвода. Во вкладыше выполнен канал 21 для соединения полости формуемого отвода через

проточку 22 на внутренней боковой поверхности верхней секции 14 с каналом 23, выполненным в верхней секции 14. Длина проточки 22 должна быть не менее максимальной величины хода полуматрицы 9.

Полость формуемого отвода, заключенная между наружной стенкой трубной заготовки 19, полуручьями верхней 24 и нижней 9 полуматриц, вкладышем 20, является полостью гидравлического подпора 25. Полость

5 формуемого отвода 25 связана с камерой под полуматрицей 9 с помощью последовательно размещенных и связанных между собой предохранительного регулируемого клапана 26 типа КП, герметичного резерву0 ара 27 и обратного клапана 28 типа Г-51-2. Пружина клапана 26 регулируется на необходимое давление подпора рабочей жидкости формуемого отвода. Клапан 26 находится в верхней секции 14. Герметич5 ный резервуар 27 расположен в средней секции 15, Конструктивно он может быть выполнен в виде цилиндрического или кольцевого резервуара по линии разъема секций.

0 Объем резервуара 27 должен быть больше необходимого объема вытесняемой жидкости как перед формовкой, так и во время формовки отвода. Клапан 28 расположен в нижней секции 16. Для герметизации сек5 ций в них установлены уплотнения 29 и 30. Верхний торец полости секции 14 сборного цилиндра выполнен с цилиндрической . проточкой 31, обеспечивающей удержание рабочей жидкости при ее вытеснении в про0 цессе работы устройства.

На верхней плите (на фиг. не показано) жестко закреплен выполненный в виде поршня держатель 32 с верхними полуматрицей 24 и пуансоном 33 для торцевой осадки

5 трубной заготовки 19. В пуансоне 33 выполнены радиальный 34 и осевой 35 сообщающиеся каналы. Верхняя полуматрица 24 установлена на держателе 32 соосно полуматрице 9 и с возможностью ограниченного

0 осевого перемещения посредством тяг 36, смонтированных в держателе 32 с уплотнениями 37 и 38. На основании 1 установлено уплотнение 39.

Площадь поперечного сечения нижней

5 полости 3 корпуса 2 выполнена равной сумме кольцевых площадей поперечных сечений двух камер над и под нижней полуматрицей 9 верхней полости 4, образе ванных внутренней поверхностью корпуса 2 и наружной поверхностью пуансонов 6 и 33,

что обеспечивает при определенном ходе держателя 32 с пуансоном 33 вытеснение такого объема рабочей среды из кольцевых камер верхней полости 4 в нижнюю 3, который обеспечивает подвижному корпусу 2 с пуансоном 6 встречное перемещение на ту же величину хода.

Давление жидкости в верхней 4 и нижней 3 полости подвижного корпуса 2 действует на площадь, образованную поперечным сечением этих полостей, т.е. сверху - на кольцевую поверхность нижней камеры верхней полости 4 и торцевую поверхность нижнего пуансона 6.;

При равенстве давлений в верхней 4 и нижней 3 полостях корпуса 2 его движение вверх будет обеспечиваться при условии, если диаметр нижней полости 3 будет превышать диаметр верхней полости 4. Однако, следует дополнительно уточнить, что для обеспечения встречного синхронного движения пуансонов (5в.пк - Зн.п), диаметр

нижней полости определится путем преобразований как

DH.n. V2(D2:n - «гёуансГ

1,4Vn2 н2 . . тив.п Опуанс

где SB.n.K - кольцевая площадь в верхней полости подвижного корпуса;

SH.n. - площадь нижней полости корпуса;

DB.n., Он.п. - диаметры соответственно верхней и нижней полостей.

dnyanc. - диаметр пуансона.

Кроме того, при допущении равенства диаметров обеих полостей диаметр сменного пуансона должен определяться из следующего соотношения:

ОО О

DH.n. 2(DB.n. -dnyaHc. ) При DH.n. «Ов.п,1

Зпуанс

Камера под нижней полуматрицей 9 гидравлически связана с камерой над ней посредством каналов 7, 8. 34 и 35 в пуансонах 6 и 33.

В исходном положении полости 3 и 4 подвижного корпуса 2 заполнены рабочей жидкостью. Так как все детали гидравлически взаимосвязаны, то обеспечивается работа устройства в полуавтоматическом режиме.

Работает устройство следующим образом.

В исходном положении полуматрицы 9 и 24 разомкнуты, держатель 32 с полуматрицей 24 и пуансоном 33 занимает крайнее положение. Тяги 36 удерживают полуматри- 5 цу 24 в нижнем положении. Полуматрица 9 со вкладышем 20, установленные в подвижном корпусе 2, занимают крайнее верхнее положение относительно торца пуансона 6. Корпус 2 опирается нижней торцовой по0 верхностью на стол пресса. В полость ручья полуматрицы 9 помещают трубную заготовку 19 (см;фиг.1) и включают привод пресса. При ходе ползуна вниз производится опускание верхней части устройства. Полумат5 рица 24 входит в верхнюю камеру ступенчатой полости 4 корпуса 2 и смыкается с полуматрицей 9, пуансон 32 входит в полость полуматрицы 24 до соприкосновения с верхним торцом заготовки 19. В этот

0 же момент происходит герметизация верхней камеры полости 4 держателем 32, выполненным в виде поршня с уплотнениями 37 и 38; при этом за счет повышения давления избыток рабочей жидкости вытесняется

5 в зазор между стенками держатоля 32 и кольцевой проточки 31 в верхней части 14 сборного цилиндра.

В процессе непрерывного перемещения держателя 32 вниз давление в камере

0 возрастает до величины, при которой начинается течение металла заготовки под действием внутреннего гидростатического давления. А так как на это же давление отрегулирован перепускной клапан 13, то на5 чинается одновременное вытеснение рабочей жидкости из верхней и нижней ка- мер полости 4 через соответствующие радиальные 34 и 7 и осевые 35 и 8 каналы верхнего 33 и нижнего 6 пуансонов в ниж0 нюю полость 3 корпуса 2. Под действием давления рабочей среды в указанных камерах обеспечивается смыкание полуматриц 9 и 24 в течение всего цикла формовки.

Под действием внутреннего давления в

5 исходной заготовке при формообразовании отвода рабочая среда из полости ручья, т.е. полости гидравлического подпора 25, образованной полуручьями верхней 24 и нижней 9 полуматриц, вкладышем 20, вытесняется

0 через канал 21 вкладыша 20, проточку 22, канал 23 верхней секции 14 и отрегулированный на давление подпора предохранительный клапан 26 в герметичный резервуар 27 средней секции 15. Поскольку сумма

5 кольцевых площадей поперечных сечений двух камер над и под нижней полуматрицей 9, образованных внутренней поверхностью секций 14, 15, 16 и наружной поверхностью пуансонов 6 и 33, равна площади попереч- ного сечения нижней полости 3, скорость

подъема корпуса 2 с нижним пуансоном 6 будет равна скорости встречного пуансона 33, что обеспечивает синхронизацию перемещений пуансонов относительно оси формуемого отвода изделия 10. Варьируя конфигурацией рабочей поверхности сменного вкладыша 20 и его толщиной, можно получать отводы заданной формы и размеров.

В процессе формообразования изделия 10 вследствие того, что величина давления в полости 4 превышает величину противодавления клапана 26, т.е. величину давления подпора формуемого отвода, и, следовательно, величину давления в резервуаре 27, клапан 28 закрыт.

По окончании процесса формообразования изделия 10 из трубной заготовки 19 держатель 32 с верхними полуматрицей 24 и пуансоном 33 возвращается в исходное положение. При этом происходит раскрытие полуматриц 24 и 9. Под действием давления воздуха, находящегося в кольцевой проточке 5 и сжатого при перемещении корпуса 2 вверх, а также силы тяжести поднятой массы нижней части устройства происходит вытеснение рабочей среды из нижней полости 3 корпуса 2 в верхнюю полость 4 рабочего цилиндра через канал 13. Одновременно под действием сжатого воздуха из герметичного резервуара 27 рабочая среда через обратный клапан вытесняется в верхнюю полость 4. Нижняя полуматрица 9 под действием пружин 11 возвращается в исходное положение.

После удаления готового изделия 10 из полости полуматрицы 9 устройство готово к

повторению цикла. Работа устройства осуществляется в полуавтоматическом режиме. Устройство позволяет повысить безопасность работы обслуживающего персо- нала, сократить трудоемкость переналадок, регулировки и ремонта.

Ф о р м у л а и з о б р е те н и я

1. Устройство для гидравлической формовки полых деталей с отводами, содержащее расположенное на нижней плите . основание, подвижный корпус с полостью в нижней части, полостью гидравлического подпора формуемого отвода и ступенчатой

осевой полостью в верхней части, нижнюю полуматрицу и нижний пуансон, размещенные в ступенчатой осевой полости, закрепленный на верхней плите держатель с верхней полуматрицей и верхним пуансоном

и гидросистему, о т л и ч а ю щ е е с я тем, что, с целью обеспечения безопасности в работе обслуживающего персонала, верхняя часть подвижного корпуса со ступенчатой осевой полостью и полостью гидравлического подпора формуемого отвода выполнена составной с внутренней вставкой в виде сборного цилиндра, состоящего из кольцевых элементов с. с узлом крепления, а гидросистема смонтирована в стенке сборного цилиндра.

2. Устройство по п. 1, о т л и ч а юще е- с я тем, что узел крепления сборного цилиндра выполнен в виде прижимного кольца с фиксирующими элементами.

3. Устройство по п.1, о т л и ч а ю щ е ес я тем, что, с целью сокращения времени переналадки, фиксирующие элементы узла крепления выполнены в виде байонета.

Фиг.{

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2009 |

|

RU2392077C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| ОПРАВКА ДЛЯ ГИБКИ ТРУБ | 1986 |

|

RU1417281C |

Использование: изобретение относится - к обработке металлов давлением и может быть использовано для штамповки полых деталей типа тройников из трубных заготовок. Сущность изобретения: устройство содержит расположенные на нижней плите основание и подвижный корпус с нижней и верхней ступенчатой полостями. В верхней полости корпуса расположен сборный рабочий цилиндр, состоящий из кольцевых элементов и содержащий гидросистему и размещенные соосно нижнюю полуматрицу и пуансон. На верхней плите установлен держатель с верхней полуматрицей и пуансоном. Узел крепления сборного цилиндра выполнен в виде прижимного кольца с фиксирующими элементами. 2 з,п. ф-лы, 2 ил.

| Авторское свидетельство СССР N 916008; кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-23—Публикация

1991-03-19—Подача