Изобретение относится к области обработки металлов давлением, а точнее к технологическому оборудованию для производства фасонных деталей из листового металла, изогнутых в трех плоскостях.

Известны комплекты штампов для производства деталей из листового металла, изогнутых в трех плоскостях. Эти комплекты состоят из вырубных, гибочных и калибровочных штампов. Однако эти комплекты штампов не пригодны для работы в автоматическом режиме, а так как они взаимно не связаны. Детали с одной операции на другую передаются и переставляются вручную, тем самым снижается производительность.

Цель изобретения - обеспечить автоматическую работу устройства, увеличить производительность и упростить подачу заготовок по всем операциям.

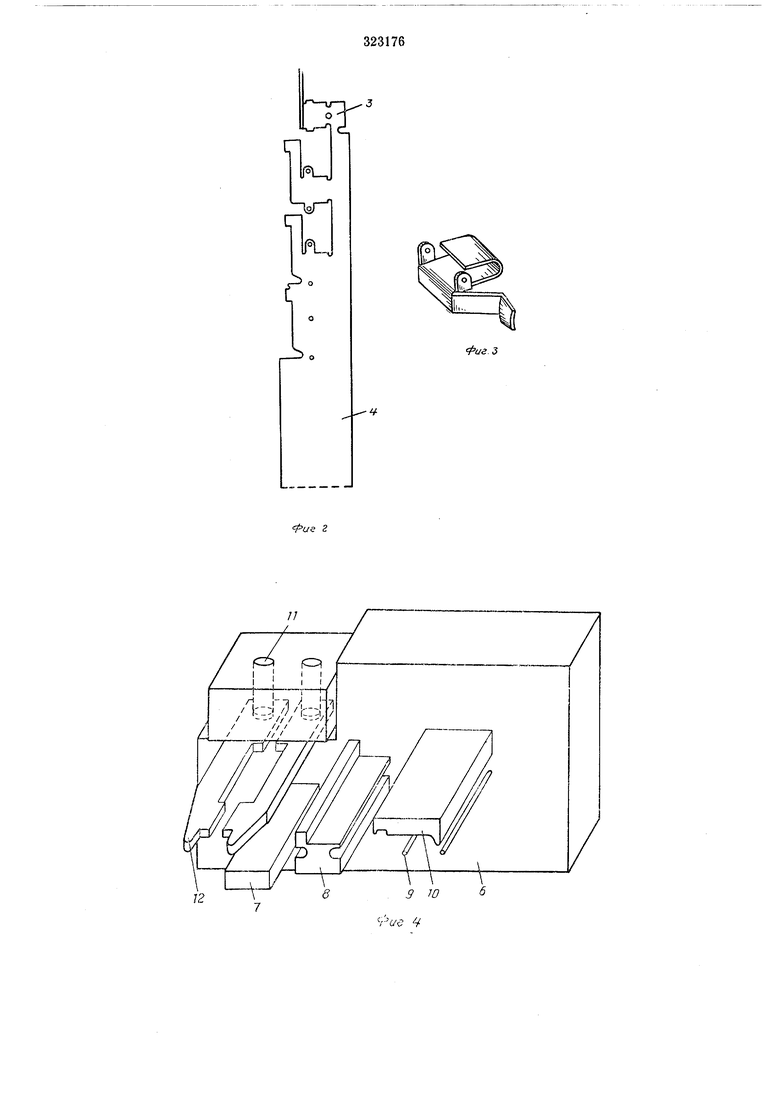

Достигается это тем, что в первом штампе, выполняющем операцию вырубки, установлены три независимо приводимые, изгибающие пуансоны, а во втором штампе внутренняя изгибающая оправка помещена в передвижной обойме, которая дает возможность использовать эту оправку в виде транспортного органа для переноса заготовки в ориентированном положении из первого штампа во второй.

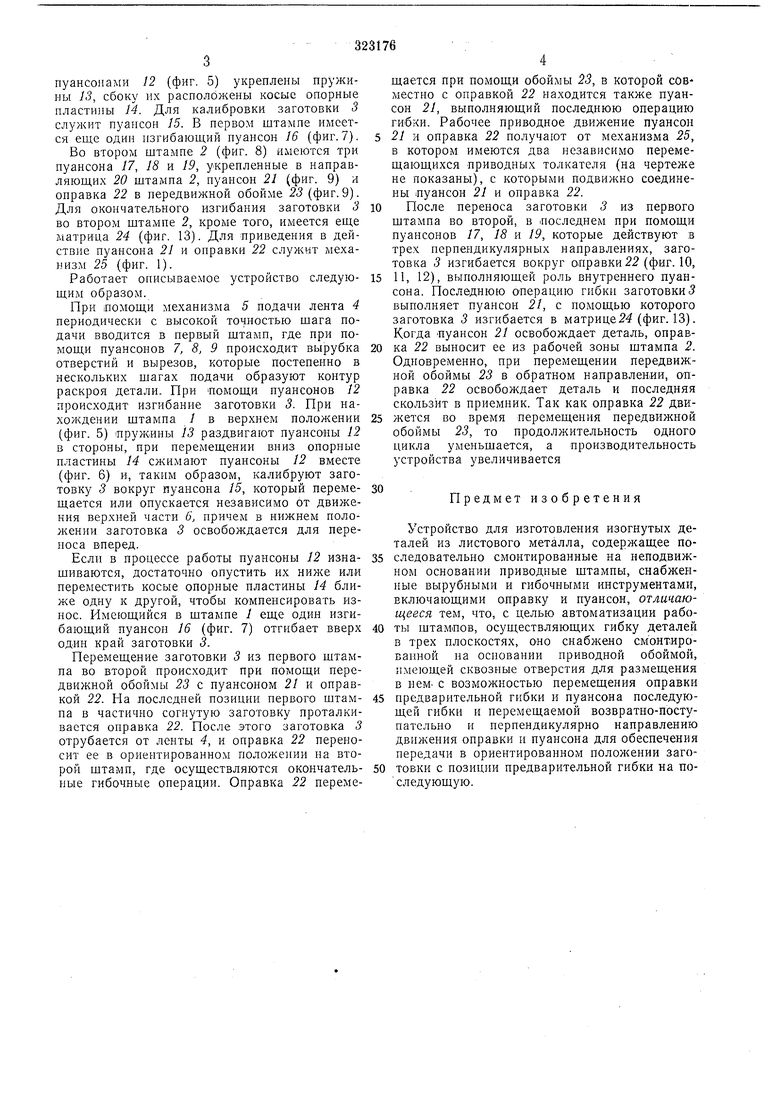

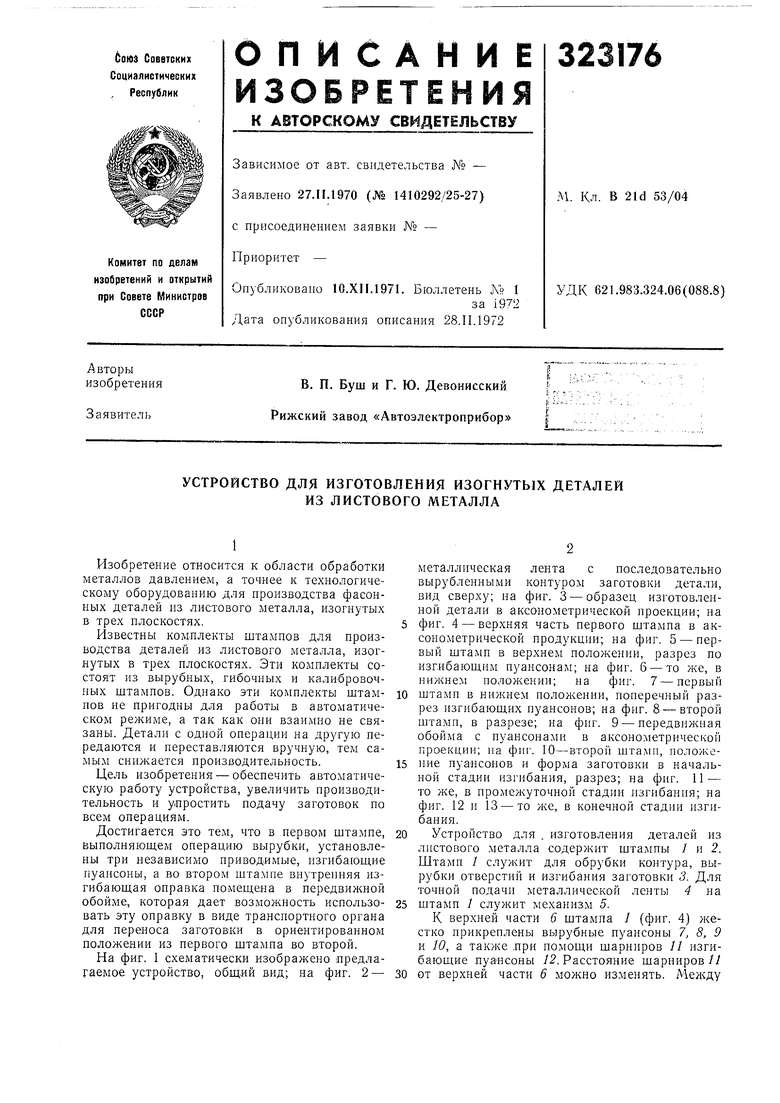

металлическая лента с последовательно вырубленными контуром заготовки детали, вид сверху; на фиг. 3 - образец изготовленной детали в аксонометрической проекции; на

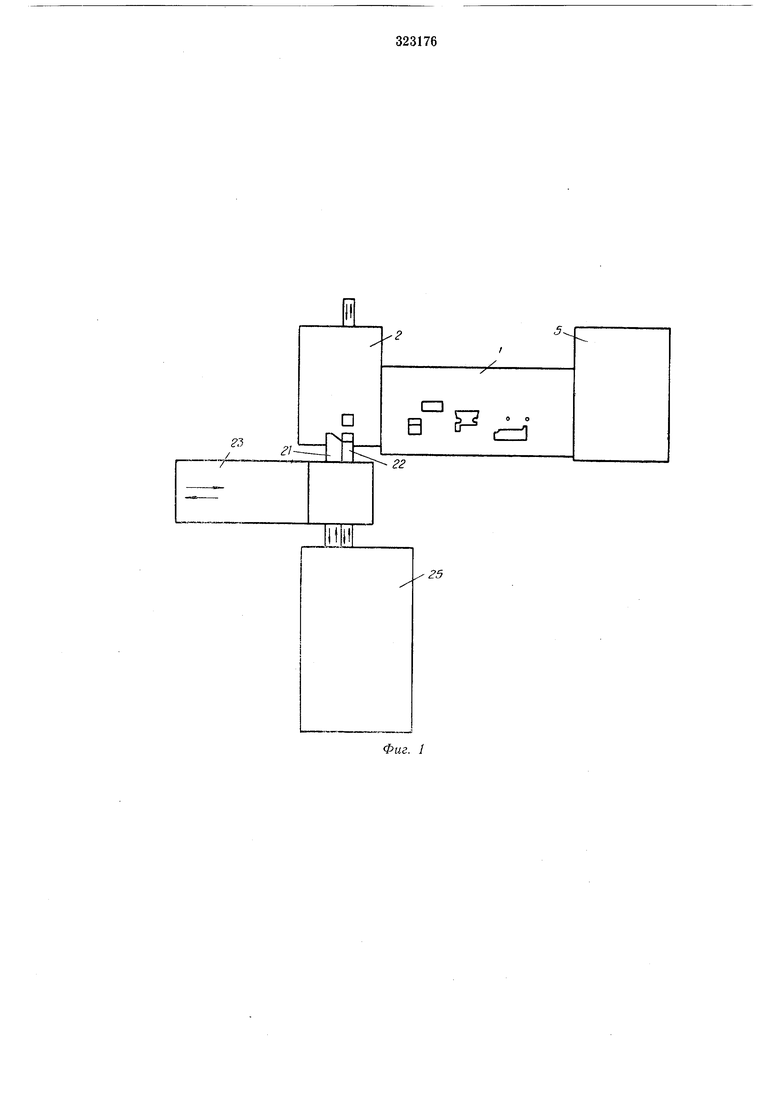

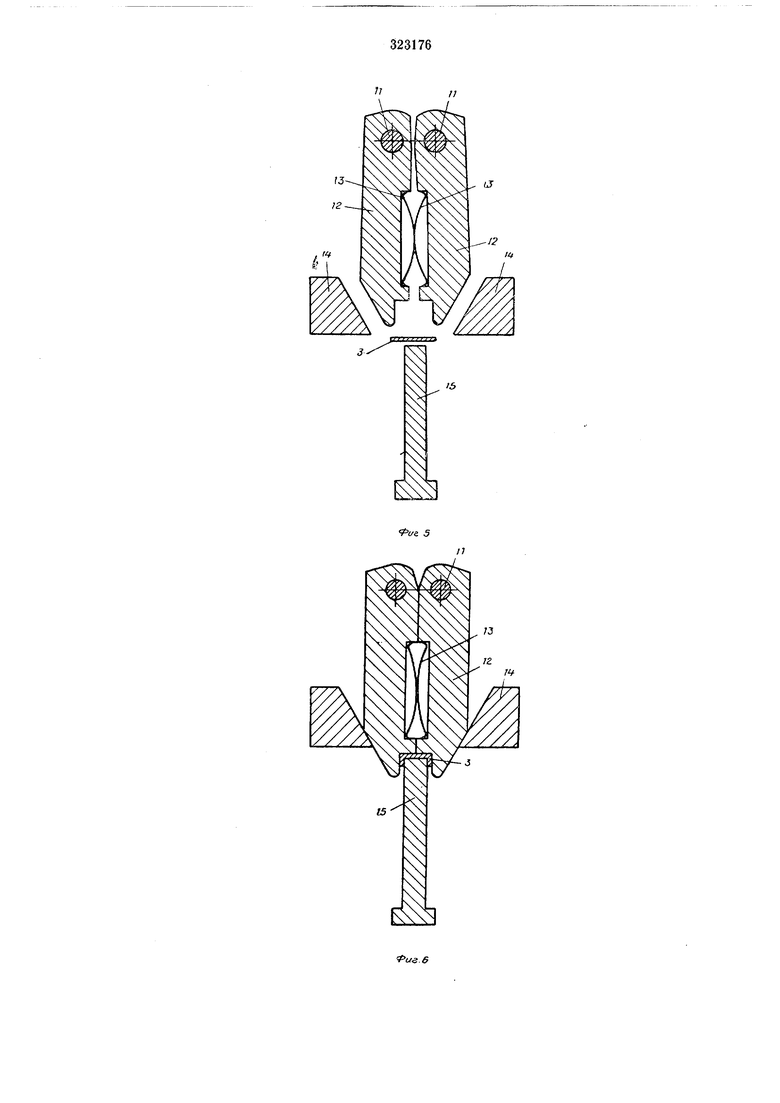

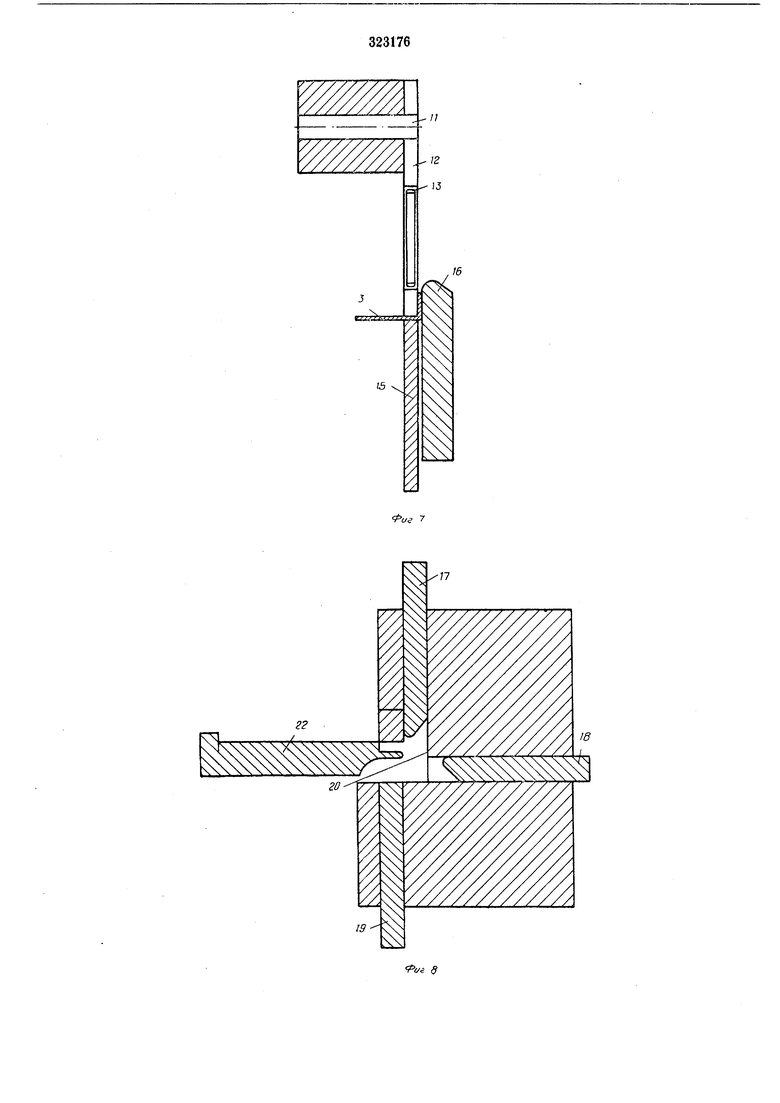

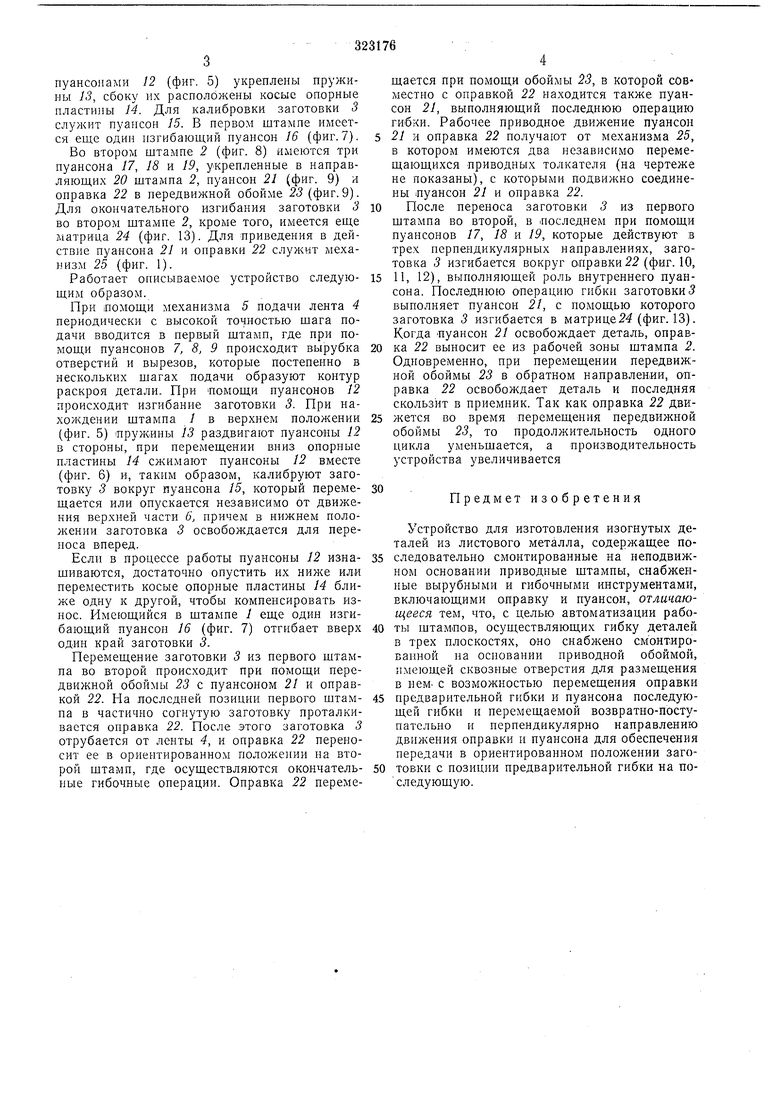

фиг. 4 - верхняя часть первого штампа в аксонометрической продукции; на фиг. 5 - первый штамп в верхнем положении, разрез по изгибающим пуансонам; на фиг. 6 - то же, в нижнем положении; на фиг. 7 - первый

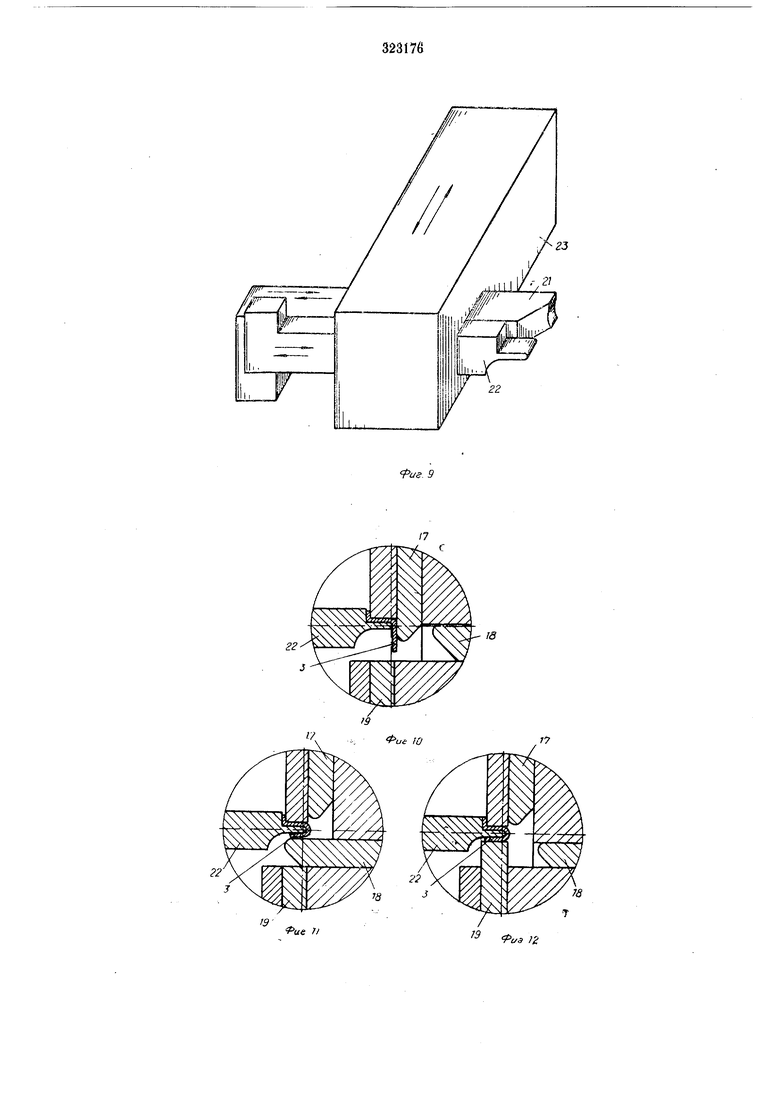

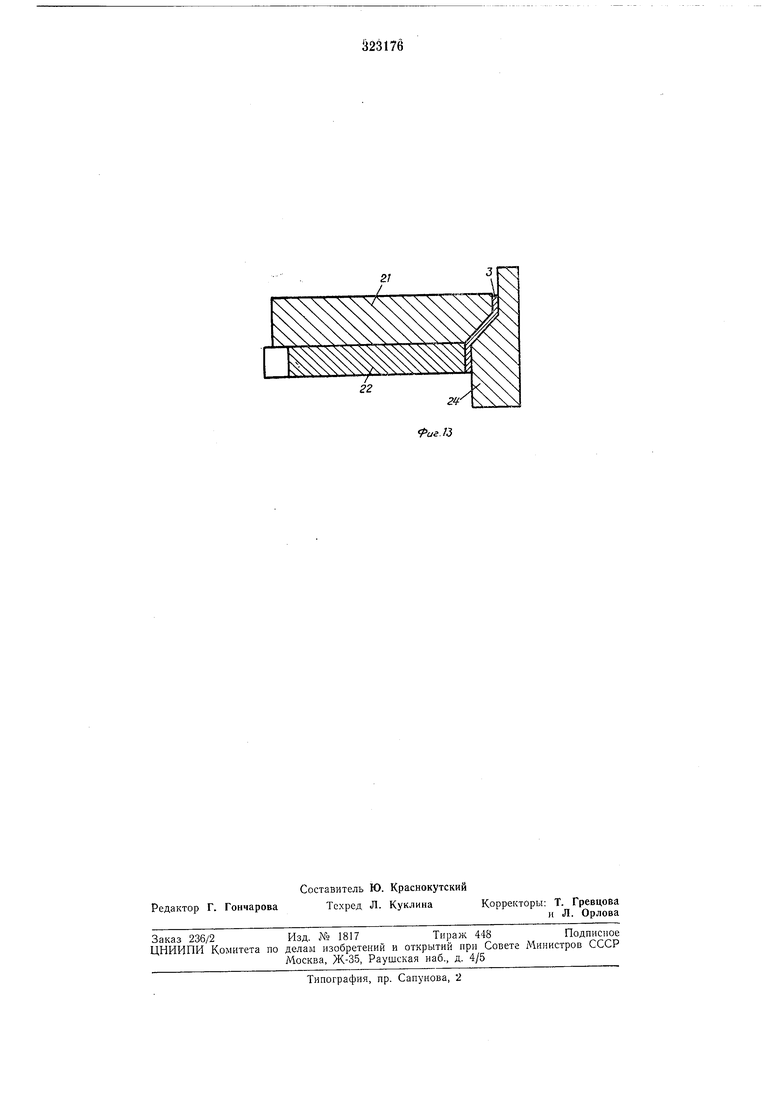

штамп в нижнем положении, поперечный разрез изгибающих пуансонов; на фиг. 8 - второй штамп, в разрезе; на фиг. 9 - передвижпая обойма с пуансонами в аксонометрической проекции; на фиг. 10-второй штамп, положен.ие пуаисонов и форма заготовки в начальной стадии изгибания, разрез; на фиг. 11 - то же, в промежуточной стадии изгибания; на фиг. 12 и 13 - то же, в конечной стадии изгибания.

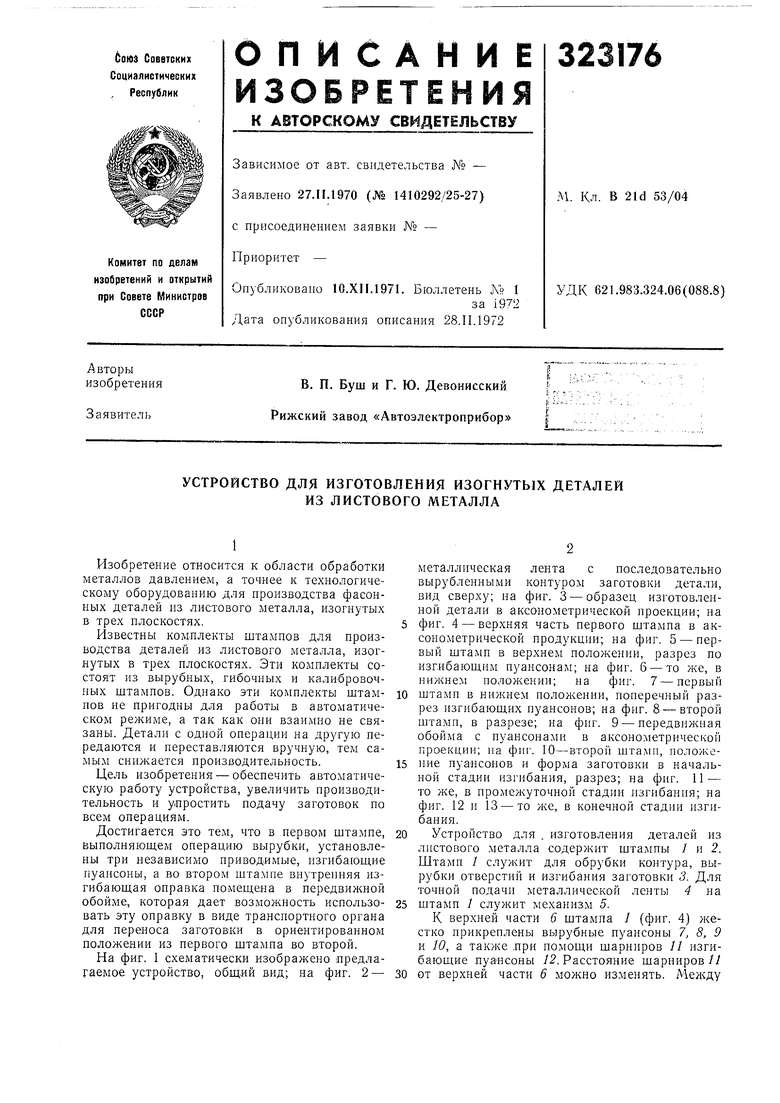

Устройство для , изготовления деталей из листового металла содержит штампы / и 2. Штамп / служит для обрубки контура, вырубки отверстий и изгибания заготовки 3. Для точной подачп металлической лепты 4 на

штамп / служит механизм 5.

К верхней части 6 штампа J (фиг. 4) жестко прикреплены вырубные пуансоны 7, 8, 9 и 10, а также лри помощи щарниров И изгибающие пуансоны 12. Расстояние шарниров 11 пуансонами 12 (фиг. 5) укреплены пружины 13, сбоку их располо}кены косые опорные пластины 4. Для калибровки заготовки 3 служит пуансон 15. В нервом штампе нмеется епде один нагибающий нуансон 16 (фиг. 7). Во втором штамне 2 (фиг. 8) имеются три пуансона 17, 18 и 19, укрепленные в направляющих 20 штампа 2, нуансон 21 (фиг. 9) и онравка 22 в нередвижной обойме 23 (фиг. 9). Для окончательного изгибания заготовки 3 ю во втором штампе 2, кроме того, имеется еще матрица 24 (фиг. 13). Для приведения в действие пуансона 21 и онравки 22 служит механизм 25 (фиг. 1). Работает описываемое устройство следую- 15 щим образом. При помощи механизма 5 подачи лента 4 периодически с высокой точностью шага подачи вводится в первый штамп, где при помощи пуансонов 7, 8, 9 происходит вырубка 20 отверстий и вырезов, которые постепенно в нескольких шагах подачи образуют контур раскроя детали. При помощи пуансонов 12 происходит изгибание заготовки 3. При нахождении штампа 1 в верхнем положении 25 (фиг. 5) пружины 13 раздвигают пуансоны 12 в стороны, при перемещении вниз опорные пластины 14 сжимают пуансоны 12 вместе (фиг. 6) и, таким образом, калибруют заготовку 3 вокруг пуансона 15, который переме- зо щается или опускается независимо от движения верхней части 6, причем в нижнем положении заготовка 3 освобождается для переноса вперед. Если в процессе работы пуансоны 12 изна- 35 шиваются, достаточно опустить их ниже или переместить косые опорные пластины 14 ближе одну к другой, чтобы компенсировать износ. Имеющийся в штампе 1 еще один изгибающий пуансон 16 (фиг. 7) отгибает вверх 40 один край заготовки 3. Перемещение заготовки 3 из первого штампа во второй происходит при помощи передвижной обоймы 23 с пуансоном 21 и оправкой 22. На последней позиции первого штам- 45 па в частично согнутую заготовку проталкивается оправка 22. После этого заготовка 3 отрубается от ленты 4, и оправка 22 переносит ее в ориентированном положении па второй штамп, где осуществляются окончатель- 50 ные гибочные операции. Оправка 22 переме5щается при помощи обоймы 23, в которой совместно с оправкой 22 находится также пуансон 21, выполняющий носледнюю операцию гибки. Рабочее приводное движение пуансон 21 н оправка 22 получают от механизма 25, в котором имеются два независимо перемещающихся приводных толкателя (на чертеже не показаны), с которыми подвижно соединены пуансон 21 и оправка 22. После переноса заготовки 3 из первого штампа во второй, в 1последпем при помощи пуапсонов 17, 18 я 19, которые действуют в трех перпендикулярных направлениях, заготовка 3 изгибается вокруг олравки22 (фиг. 10, 11, 12), выполняющей роль внутреннего пуансона. Последнюю операцию гнбкп заготовки 5 выполняет пуансон 21, с помощью которого заготовка 3 изгибается в матрице24 (фиг. 13). Когда пуансон 21 освобождает деталь, оправка 22 выносит ее из рабочей зоны штампа 2. Одновременно, при перемещении передвижной обоймы 23 в обратном направлении, оправка 22 освобождает деталь и последняя скользит в приемник. Так как оправка 22 движется во время перемещения передвилшой обоймы 23, то продолжительность одного цикла уменьшается, а производительность устройства увеличивается Предмет изобретения Устройство для изготовления изогнутых деталей из листового металла, содержащее последовательно смонтированные на неподвижном основании приводные штампы, снабженные вырубными и гибочными инструментами, включающими оправку и пуансон, отличающееся тем, что, с целью автоматизации работы штампов, осуществляющих гибку деталей в трех плоскостях, оно снабжено смонтированной на основании приводной обоймой, имеющей сквозные отверстия для размещения в нем- с возможностью перемещения оправки предварительной гибки и пуансона последующей гибки и перемещаемой возвратно-поступательно и перпендикулярно направлению движения оправки и пуансона для обеспечения передачи в ориентированном положении заготовки с позиции предварительной гибки на последующую.

Гй

Л

7 г-:7 В

С±1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп совмещенного действия | 1976 |

|

SU653005A1 |

| Штамп совмещенного действия | 1978 |

|

SU697229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230621C2 |

| ШТАМП ПОСЛЕДОВАТЕЛЬНОГО ДЕЙСТВИЯ | 1973 |

|

SU383500A1 |

| Штамп для вырубки и гибки деталей из полосового материала | 1980 |

|

SU931262A1 |

| Способ изготовления П-образных изделий штамповкой из листа, например передней панели двери домашнего холодильника | 2020 |

|

RU2739057C1 |

| ПАТЕНТНО- -jjji ^ХНЙЧЕСКАЯ \БИБЛИОТЕКА | 1970 |

|

SU273147A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| Штамп для вырубки, вытяжки и обрезки | 1977 |

|

SU624687A1 |

| Штамп для скоростной вырубки деталей | 1980 |

|

SU902924A1 |

Фиг. 1

12

а

12

22

II

78

fi/3 2

Даты

1972-01-01—Публикация