Изобретение относится к производству резинотехнических изделий, а именно к агрегатам для дублировки нромазанной ткани, например, при изготовлении сердечников транспортерных лент.

Известны агрегаты для дублировки промазанной ткани, включающие дублировочные, натяжные и поворотные барабаны, (поддерживающие ролики, устройство для заправки первого слоя, ножи для продольной и поперечной резки. Недостатком таких агрегатов является неодинаковое натяжение прокладок в собранном сердечнике транспортерной ленты, что снижает сроки ходимости транспортерных лент. Кроме того; на таких агрегатах изготовляются транспортерные ленты постоянной длины, при этом они нерационально используются, так как излишки ленты по длине, изготовленные заводом, часто выбрасываются потребителем при монтаже на конвейер, а изменение длины ленты на известных дублировочных агрегатах связано с больщими затратами в,ремени.

Целью изобретения является создание агрегата для дублировки промазанной ткани, улучшающего качество изделия, в частности повышающего сроки ходимости транспортерных лент при увеличивающейся производительности агрегата.

Для этой цели предлагаемый агрегат снабжен автоматической системой регулирования натяжения, пропорционального числу слоев поступающей в зону дублирования ткани, включающей установленные перед дублировочным барабаном приводной натяжной барабан, устройство для отсчета слоев и датчики натяжения, а также устройством для регулирования длины изделия, содержащим смонтированный с возможностью перемещения поворотный барабан, поддерживающие ролики и зажимы для последовательного закрепления на станине или освобождение роликов при перемещении поворотного барабана.

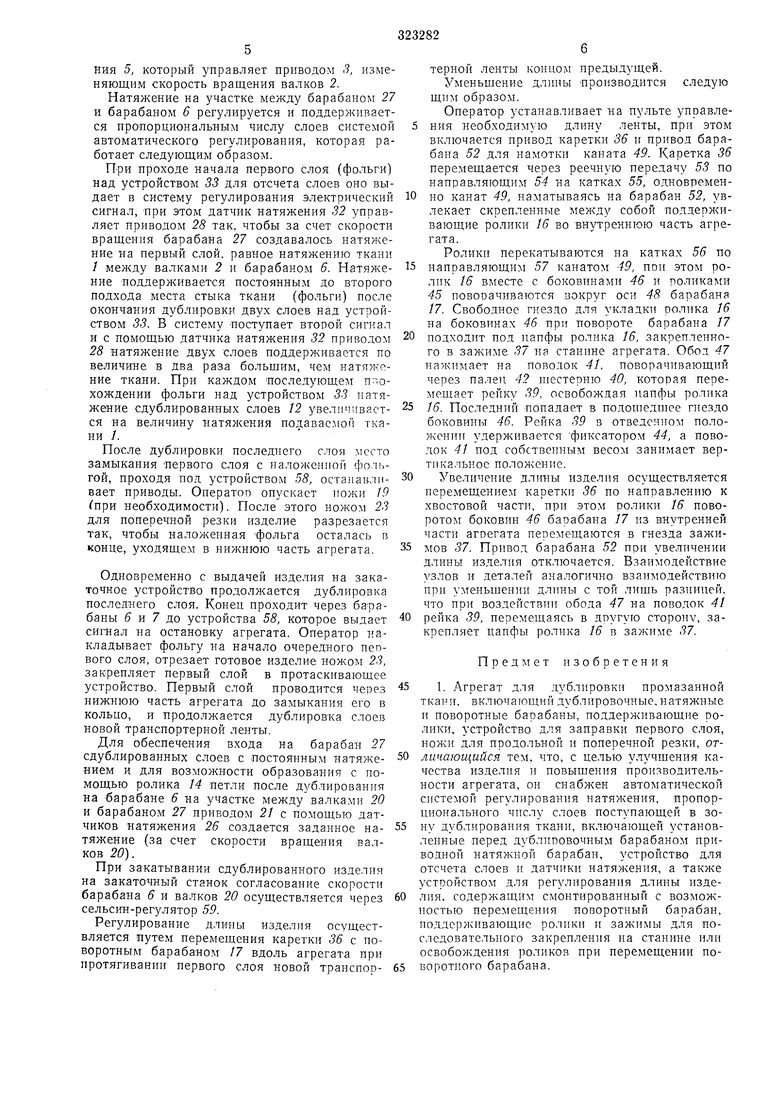

Для изменения длины изделия при непрерывном способе дублирования, поддерживающие ролики могут быть соединены между собой двумя параллельными канатами, закрепленными неподвижно с одного конца и обеспечивающими путем намотки или размотки с приводного барабана перемещение поддерл ивающих роликов вокруг поворотного барабана, который может быть выполнен в виде системы роликов, установленных в боковинах с ободом, воздействующим при перемещении барабана на зажимы, и с гнездами для размещения цанф поддерживающих роликов.

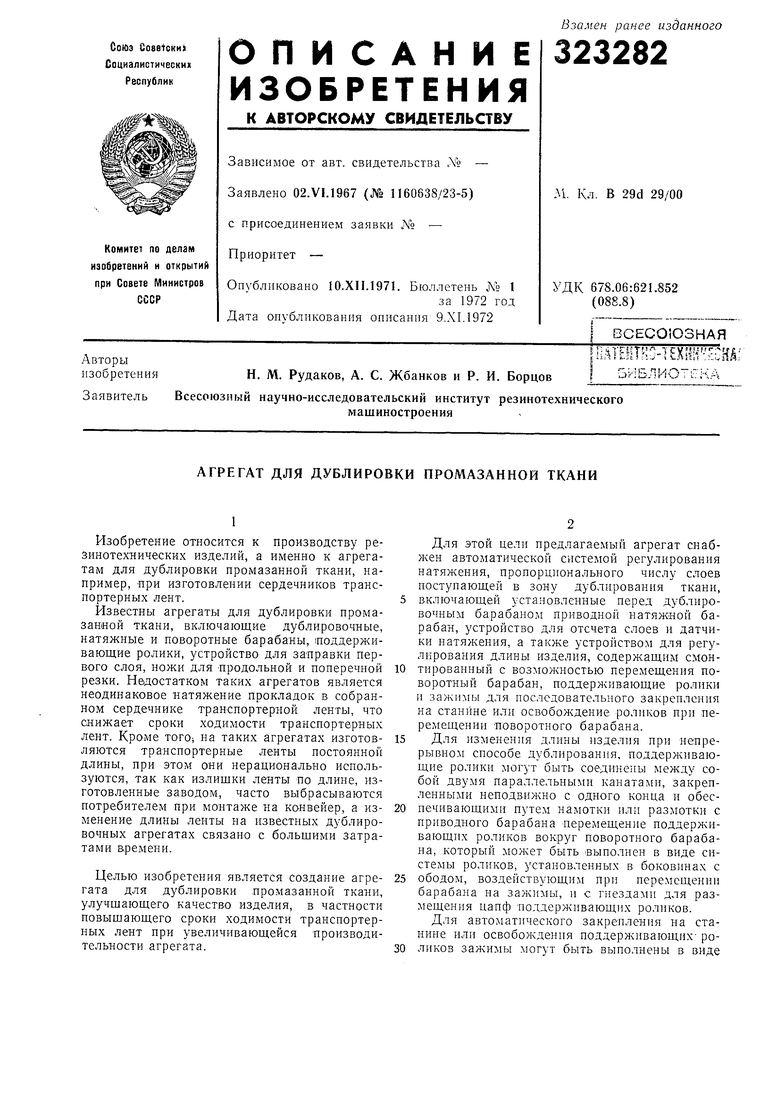

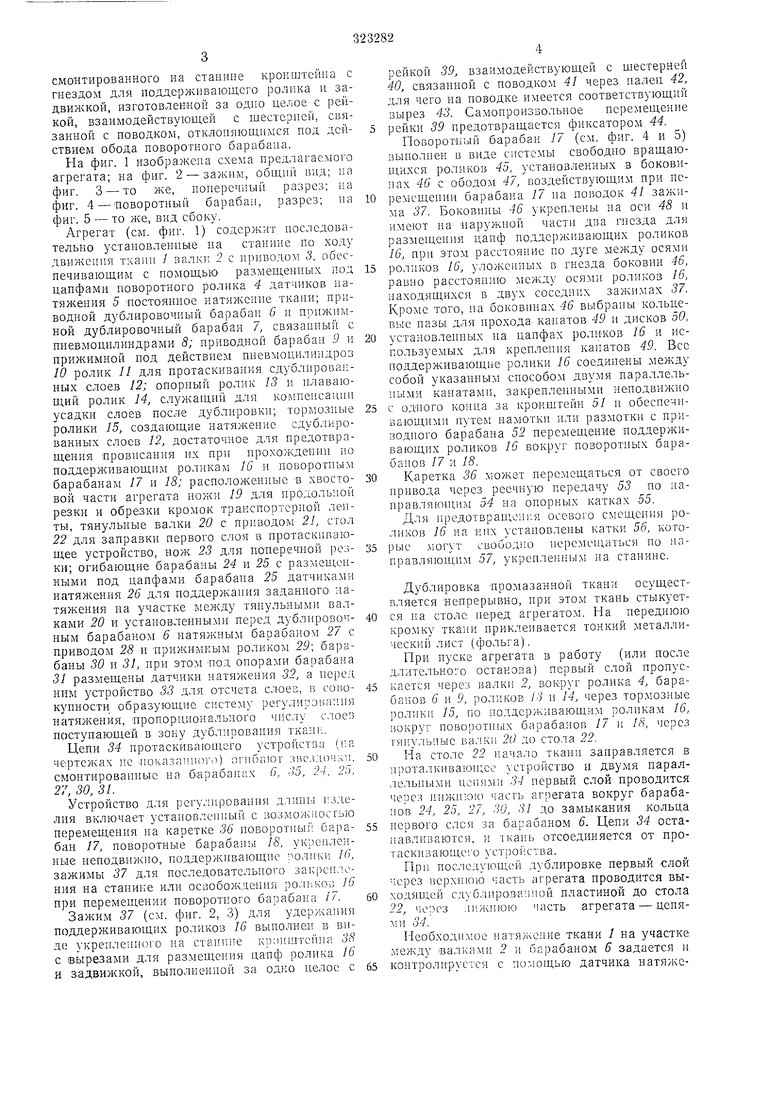

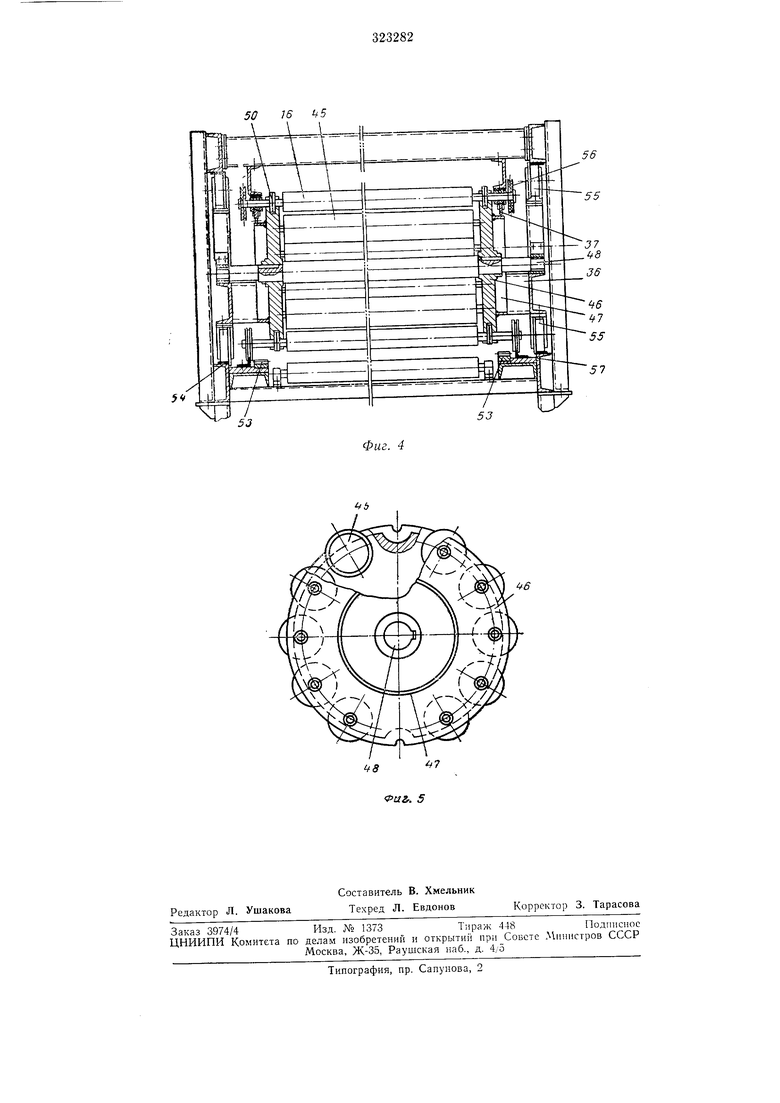

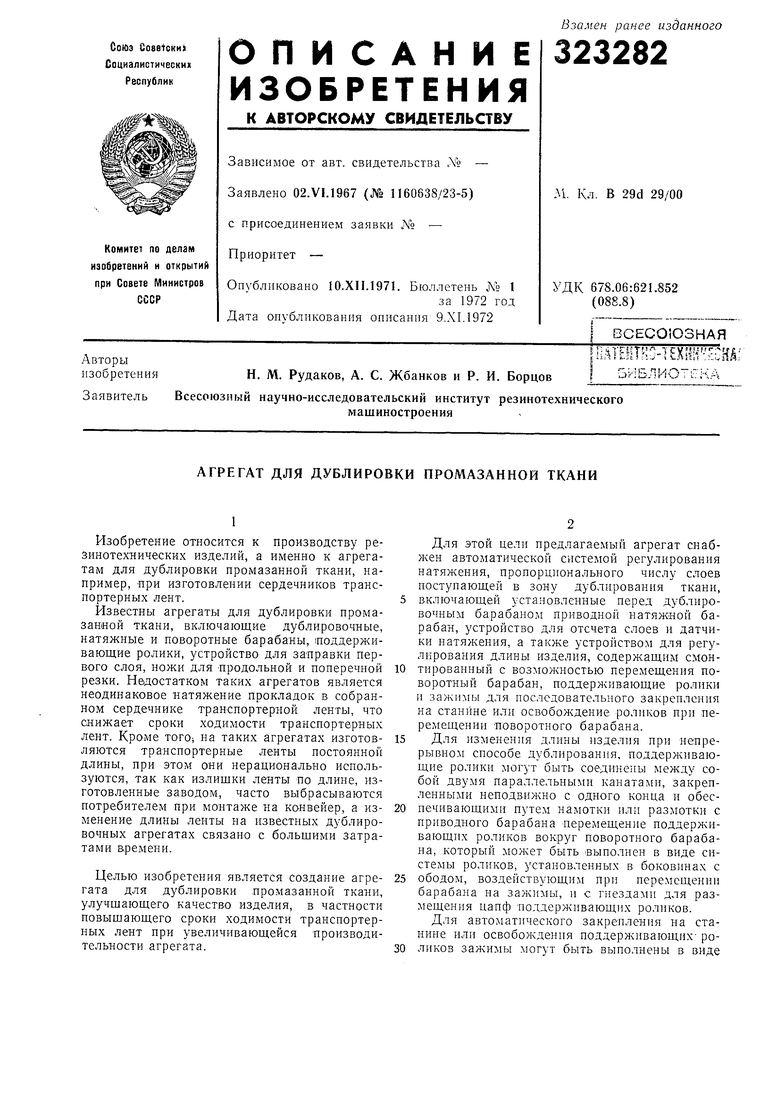

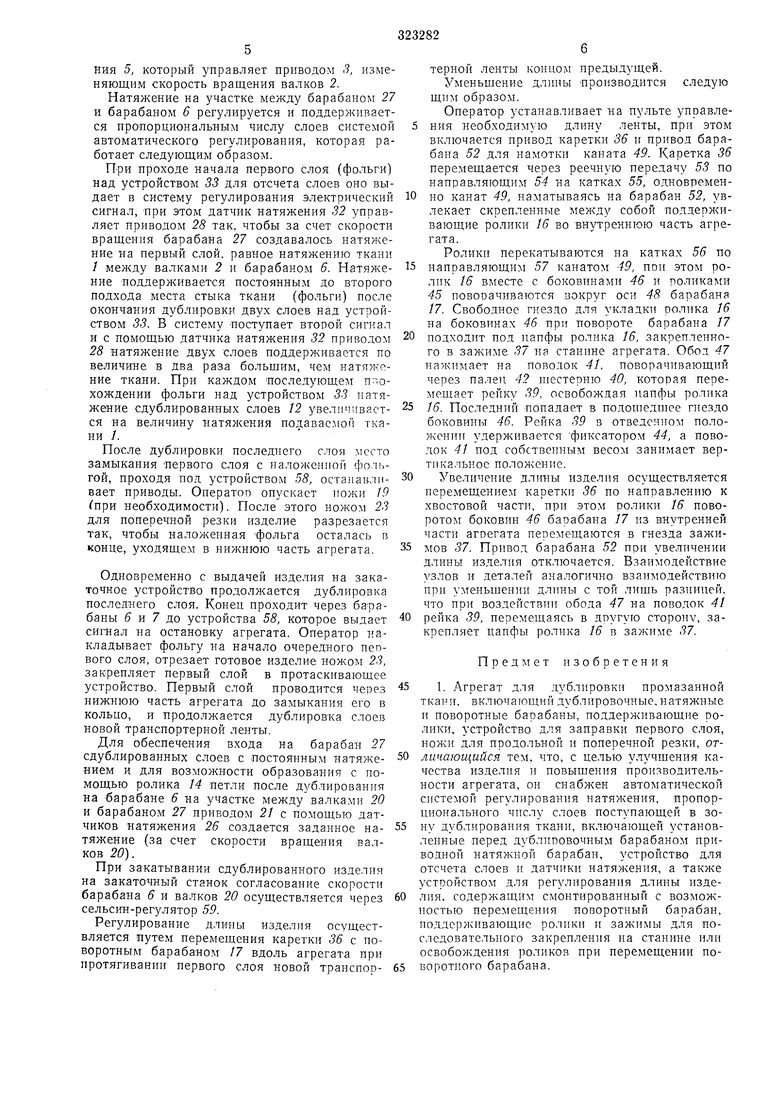

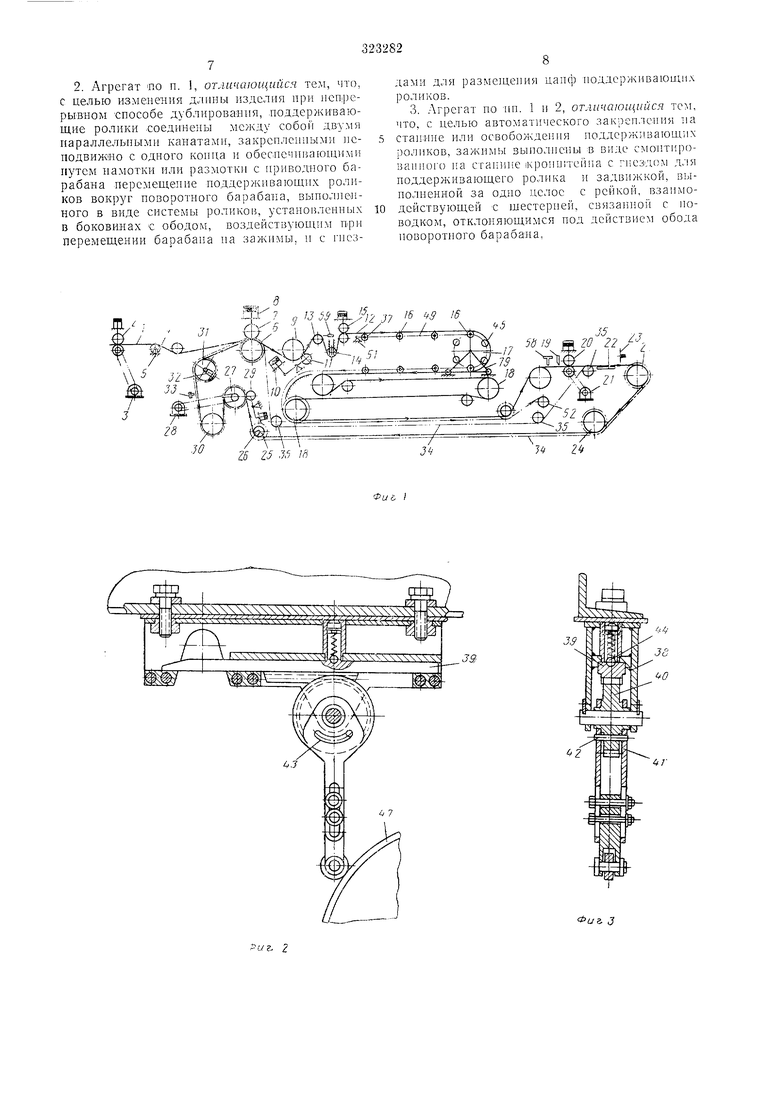

Для автоматического закрепления на станине или освобождення поддерживающих- роликов зажимы могут быть выполнены в виде смонтированного на станине кронштейна гнездом для поддерживающего ролика и за движкой, изготовленной за одно целое с рей кой, взаимодействующей с шестерней, свя занной с поводком, отклоняющимся нод дей ствием обода поворотного барабана. На фиг. 1 изображена схема предлагаемого агрегата; на фиг. 2 - зажим, общий вид; па фиг. 3 - то же, понеречный разрез; на фиг. 4 - Поворотный барабан, разрез; на фиг. 5 - то же, вид сбоку. Агрегат (см. фиг. 1) содержит иоследова тельпо устаиовлениые па станине по ходу движения тканн 1 валю 2 с приводом 3, обес печивающим с номощью размещенных под цапфами поворотного ролика 4 датчиков патяжения 5 постоянное натяжение ткани; приводной дублировочный барабан 6 и прижимной дублировочный барабан 7, связанный с пневмоцилиндрами 8; приводной барабан 9 и прижимной под действием ппевмоцилипдроз 10 ролик 11 для протаскивания сдублироваииых слоев 12; опориый ролик 13 и плавающий ролик 14, служащий для комнеисацнн усадки слоев после дублировки; тормозные ролики 15, создающие натяжение сдублированных слоев 12, достаточное для предотвращения провисания их при прохождении по поддерживающим роликам /6 и новоротным барабанам 17 и 18; расположенные в хвостовой части агрегата ножи 19 для продольной резки и обрезки кромок транспортерной лепты, тянульные валки 20 с приводом 2, стол 22 для заправки первого слоя в протаскивающее устройство, нож 23 для поперечиой резки; огибающие барабаны 24 и 25 с размещениыми под цапфами барабана 25 датчнка.ми натяжения 26 для иоддержания заданного натяжения па участке между тянульными валками 20 и установленными перед дублировочиым барабаном 6 натяжным барабаном 27 с приводом 28 и прижимным роликом 29; барабаны 30 и 31, ири этом ИОД онорами барабана 31 размещены датчики натяясеиия 32, а иерел, иим устройство 33 для отсчета слоев, ii совокупностц образующие систему регулирования натяжения, Иропорцноиального ч15слу слоев иостуиающей в зону дублирования тканк. Цепи 34 протаскиваюи,его устройства (на чертежах не иоказанного) огнбгиот зве.клички. смоитироваппые на барабанах о, 35, 2-1. 25. 27, 30,31. Устройство для регулирования длины изделия включает уетаиовленный е возможиостью перемещения иа каретке 36 иоворотпый барабаи 17, поворотные барабаны 18, укрепленные иеподвижпо, поддерживающие полик ; 16, зажимы 37 для последователыюго закреилепия на стапине или освобождепия рол г. ко;; 16 при перемещепии поворотного барабана /7. Зажим 37 (см. фиг. 2, 3) для удержапия поддерживающих роликов 16 выполнен в виде укрепленного иа станине кр;)ИштсЙ11а 38 с вырезами для размещения цапф ролика /6 и задвижкой, выполненной за одно целое с рейкой 39, взаимодействующей с щестерней 40, связанной с поводком 41 через палеи 42, для чего па поводке имеется соответствующий вырез 43. СамопроизБОЛьпое перел1ещеиие рейки 39 предотвращается фиксатором 44. Поворотный барабан 17 (см. фиг. 4 и 5) выполнен в виде системы свободно вращаюп;ихея роликов 45, устаповлеиных -в боковинах 46 с ободом 47, воздействующим при перемещепии барабана 17 иа поводок 41 зажима 37. Боковииы 46 укреплены на оси 48 и имеют иа иаружиой части два гнезда для размещения цапф поддерживающих роликов 16, при этом расстояиие по дуге между осями роликов 16, улолхспных в гнезда боковин 46, равио расстоянию между осями роликов 16, находящихся в двух соседних зажимах 37. Кроме того, па боковинах 46 выбраны кольцевые назы для ирохода-канатов 49 и дисков 50, установленных на цапфах роликов 16 и используемых для крепления канатов 49. Bee поддерживающие ролики 16 соедииены между собой указанным способом двумя параллельными канатами, закреплепными неподвижно с одного конца за кронштейн 5/ н обеспечивающими путем намотки или размотки с приводиого барабана 52 перемещение поддерживающ1 х роликов 16 вокруг поворотпых барабанов 17 и 18. Каретка 36 может перемещаться от своего привода через реечиую передачу 55 по направляющим 54 на опорных катках 55. Для предотвраи;сн1:я осевого смещеппя роликов 16 иа них устаиовлеиы катки 56, которые могут свободно иеременхаться по направляющим 57, укрепленным иа станине. Дублировка Промазанной ткаии осуществляется непрерывно, ири этом ткань стыкуется на столе перед агрегатом. На иередиюю кромку ткани ириклеивается тонкий металлический лист (фольга). Нри пуске агрегата в работу (или после длительного останова) первый слой пропускается через валки 2, вокруг ролика 4, барабанов 6 и 9, роликов 13 и 14, через тормозиые олики 15, по поддерживающим роликам 16, округ поворотпых барабанов 17 и 18, через 1яиульпые ва.1ки 20 до стола 22. На столе 22 начало ткани заправляется в роталкиваюи;ес устройство и двумя иаралельиыми цепями 3-1 иервый слой проводится ерез иижиюю часть агрегата вокруг барабаов 24, 25, 27, 30, 31 до замыкания кольца ервого елся за барабаном 6. Непи 34 остаавливаюгея, и ткань отсоединяется от проаскивающего устро1ства. Прп иоследующей дублировке первый слой верхнюю часть агрегата проводится выодящей сдлблпровапиой пластиной до стола 2, чеоез нижнюю часть агрегата - цепяи 34. Необходимое натяжение ткани 1 на участке ежду Валками 2 и барабаном 6 задается и онтролируется с помощью датчика натяжения 5, который управляет приводом .9, изменяющим скорость вращения валков 2. Натяжение на участке между барабаном 27 и барабаном 6 регулируется и поддерживается пропорциональным числу слоев системой автоматического регулирования, которая работает следующим образом. При проходе начала первого слоя (фольги) над устройством 33 для отсчета слоев оно выдает в систему регулирования электрический сигнал, при этом датчик натяжения 32 управляет приводом 28 так, чтобы за счет скорости вращения барабана 27 создавалось натяжение на первый слой, равное натяжению ткани 1 между валками 2 и барабаном 6. Натяжекие поддерживается постоянным до второго подхода места стыка ткани (фольги) после окончания дублировки двух слоев над устройством 33. В систему поступает второй сигнал и с помощью датчика натяжения 32 приводом 28 натяжение двух слоев поддерживается по величине в два раза большим, чем натяжс ние ткани. При каждом последующем ипохождении фольги над устройством 33 натяжение сдублированных слоев 12 увеличивается на величину натяжения подаваемой ткани /, После дублировки последнего слоя место замыкания первого слоя с наложеипой фольгой, проходя под устройством 58, останавливает приводы, Оператоп опускает ножи }9 (-при необходимости). После этого ножом 23 для поперечной резки изделие разрезается так, чтобы наложенная фольга осталась в конне, уходящем в нижнюю часть агрегата. Одновременно с выдачей изделия на закаточное устройство продолжается дублировка последнего слоя. Коней проходит через барабаны 5 и 7 до устройства 58, которое выдает сигнал па остановку агрегата. Оператор накладывает фольгу на начало очередного иепвого слоя, отрезает готовое изделие ножом 23, закрепляет первый слой в протаскивающее устройство. Первый слой проводится через нижнюю часть агрегата до замыкаиия его в кольио, и продолжается дублировка слоев новой транспортерной ленты. Для обеспечения входа на барабан 27 сдублированных слоев с постоянным натяжением и для возможности образования с иомощью ролика 14 петли после дублироваиия на барабане 6 на участке междувалками 20 и барабаном 27 приводом 2/ с помощью датчиков натяжения 26 создается заданное натяжение (за счет скорости вращения валков 20). При закатывании сдублированного изделия на закаточный станок согласование скорости барабана 6 и валков 20 осуществляется через сельсин-регулятор 59. Регулирование длииы изделия осуществляется путем перемещения каретки 36 с поворотным барабаном 17 вдоль агрегата при протягивании первого слоя новой транспортерной ленты концом предыдущей. Уменьшение длииы производится следую щим образом. Оператор устаиавливает на пульте управления необходимую длину ленты, при этом включается привод каретки 36 и привод барабаиа 52 для иамотки каната 49. Каретка 36 перемещается через реечную передачу 5,3 по направляющим 54 на катках 55, одновременно канат 49, наматываясь на барабан 52, увлекает скрепленные 1ежду собой поддерживающие ролики 16 во внутреннюю часть агрегата. Ролики перекатываются на катках 56 по иaпpaвляющи 57 каиатом 49, пои этом ролик 16 вместе с боковииами 46 и роликами 45 поворачиваются вокруг оси 48 барабана 17. Свободное гнездо для укладшт ролика 16 на боковинах 46 при повороте барабана 17 подходит под наифы ролика 16, закреилеиного в зажиме 37 на стаиине агрегата. Обод 47 нажимает на поводок 41, поворачивающий через палец 42 ишстерию 40, которая перемещает рейку 39, освобождая цапфы ролика 16. Последний попадает в подошеди ее гнездо боковины 46. Рейка 39 в отведенном положении удерживается фиксатором 44, а поводок 41 под собственным весом занимает вертикальное положение. Увеличение длины изделия осуществляется перемещением каретки 36 по направлению к хвостовой части, при этом ролики 16 поворотом боковин 46 барабана 17 из внутренней части агрегата перемещаются в гнезда зажимов 37. Привод барабана 52 при увеличении длины изделия отключается. Взаимодействие узлов и деталей аналогично взаимодействию при уменьшении дл1П1ьт с той лишь разницей, что при воздействии обода 47 на поводок 41 рейка 39, перемещаясь в другую сторону, закрепляет цапфы ролика 16 в зажиме 37. Предмет изобретения 1. Агрегат для дублировки промазанной кани, включающий дублировочные, натяжные и поворотные барабаны, поддерживающие ролики, устройство для заправки первого слоя, ножи для продольной и поперечной резки, отличающийся тем, что, с целью улучщения качества изделия и повышения производительости агрегата, он снабжен автоматической системой регулирования натяжения, пропорционального числу слоев поступающей в зоиу дублироваиия ткани, включающей установенные перед дублировочньтм барабаном приводной натяжной барабаи, устройство для отсчета слоев и датчики натяжения, а также стройством для регулирования длины издеия, содержащим смонтироваииый с возможостью перемещения новоротный барабан, оддерживающие ролики и зажимы для поледовательиого закреплеиия на станиие или освобождения роликов при перемещении пооротиого барабана.

2. Агрегат «о п. 1, отличающийся тем, что, с целью изменения длины изделия ири iieni|jeрывном Способе дублироватшя, .поддерживающие ролики соединены между собой двумя параллельными канатами, закренлеииыми неподвижно с одного конца и обеспечнваюндими путем намотки или размотки с цриводного барабана иеремещенне ноддерживающц.х роликов вокруг новоротного барабана, вынолненного в виде системы ролико, установленных в боковниах с ободом, воздействующим перемещении барабана на зажимы, ц с гиездами для размещения цанф ноддерживаюищх роликов.

3. Агрегат но нп. 1 и 2, отличающийся , НТО, с целью автоматического закрепления на станнне или освобождения поддерживающих |)олнков, зажимы вынолиены в виде смонти|)оBaiiiioio на станине Пхроиигтеппа с гнездом д,1Я поддерживающего ролика и задвижкой, вынолненной за одно целое с рейкой, взаимодействующей С щестерцей, связанно с поводком, отклоняющимся под действием обода поворотного барабана,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многослойных лент | 1981 |

|

SU979161A1 |

| Устройство для изготовления многослойных лент | 1990 |

|

SU1722865A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЛЕНТ из ПРОРЕЗИНЕННОЙ ТКАНИ::..Г:'м;М:.М''?^^ 4 ^••^i:>&/s?,;-...;i^mВСГООЮЗНАЯ | 1971 |

|

SU306026A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU677950A1 |

| Дублировочная машина | 1950 |

|

SU105788A2 |

| КОМБИНИРОВАННАЯ ДИАГОНАЛЬНО-РЕЗАТЕЛЬНАЯ МАШИНА | 1970 |

|

SU274352A1 |

| АГРЕГАТ ДЛЯ ДУБЛИРОВАНИЯ СЕРДЕЧНИКОВ ТРАНСПОРТЕРНЫХ ЛЕНТ | 1966 |

|

SU216244A1 |

| УСТРОЙСТВО для СБОРКИ БЕСКОНЕЧНЫХ ЛЕНТИ РЕМНЕЙ | 1969 |

|

SU255541A1 |

| Устройство для изготовления многослойных лент | 1978 |

|

SU735424A1 |

| Устройство для равнения кромок ткани при сборке заготовок сердечников транспортерных лент | 1959 |

|

SU125668A1 |

Z6 15 J,5 / JJ ZO 22 . liitlLJ I I-J f LU f-f. /

. J

16 tfS

57

Фиг. 4

Авторы

Даты

1972-01-01—Публикация