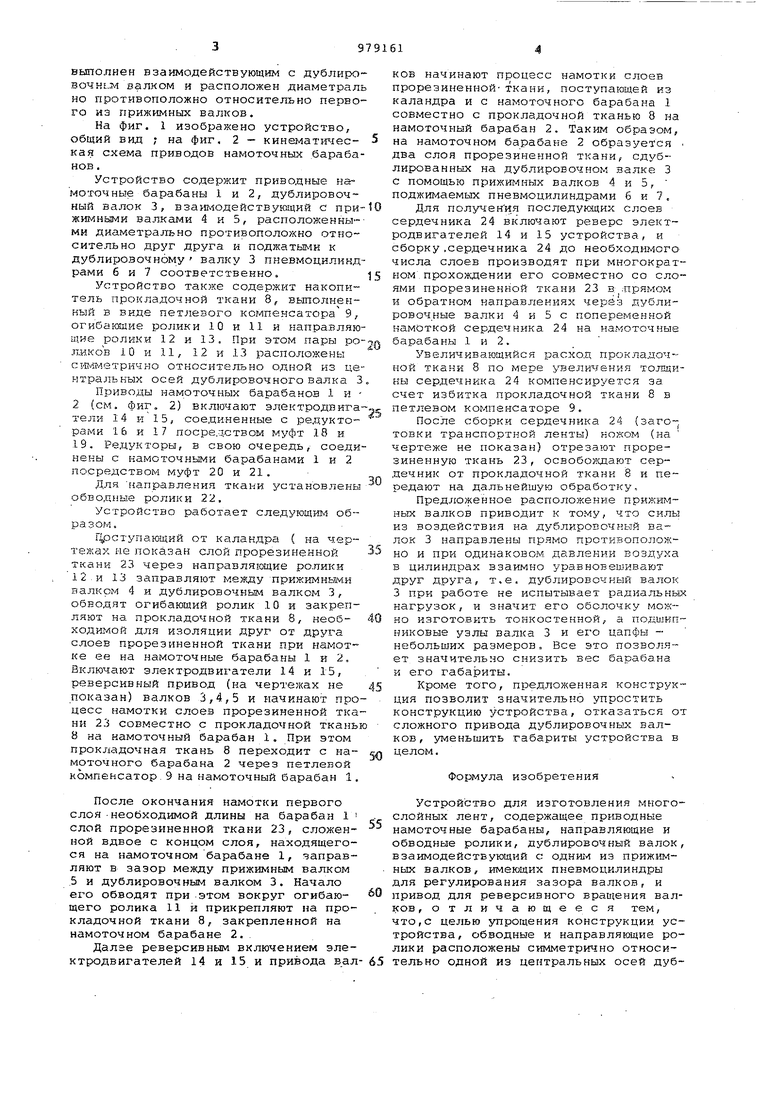

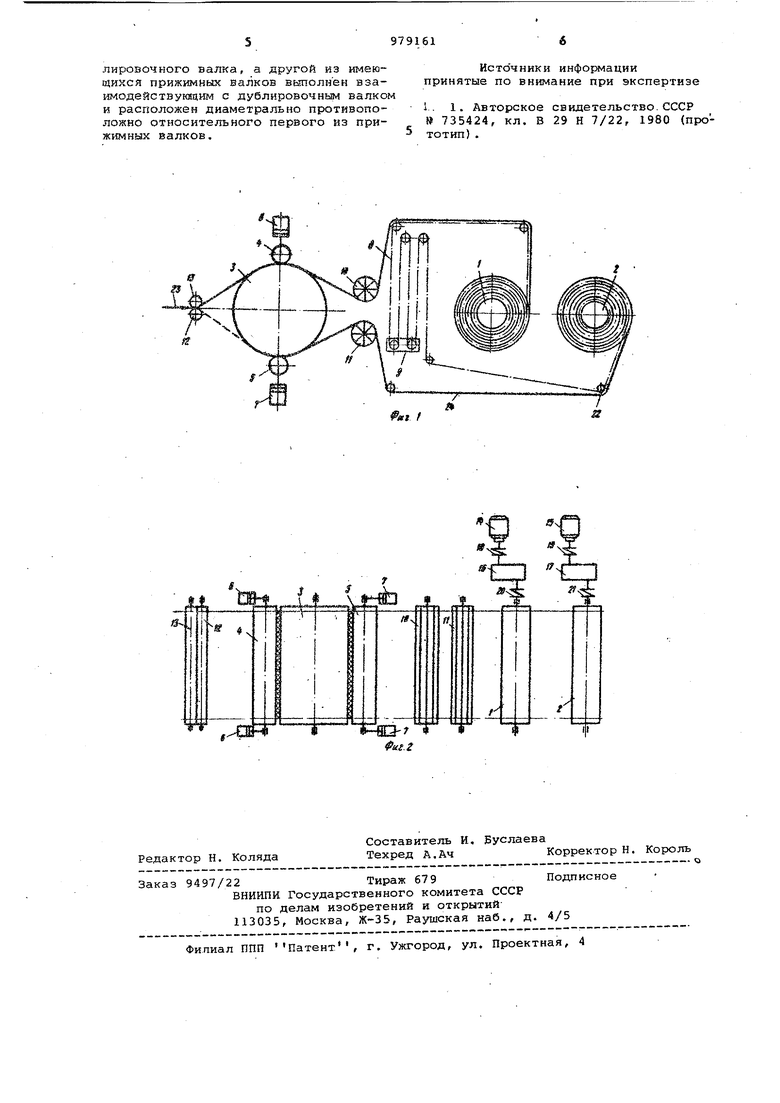

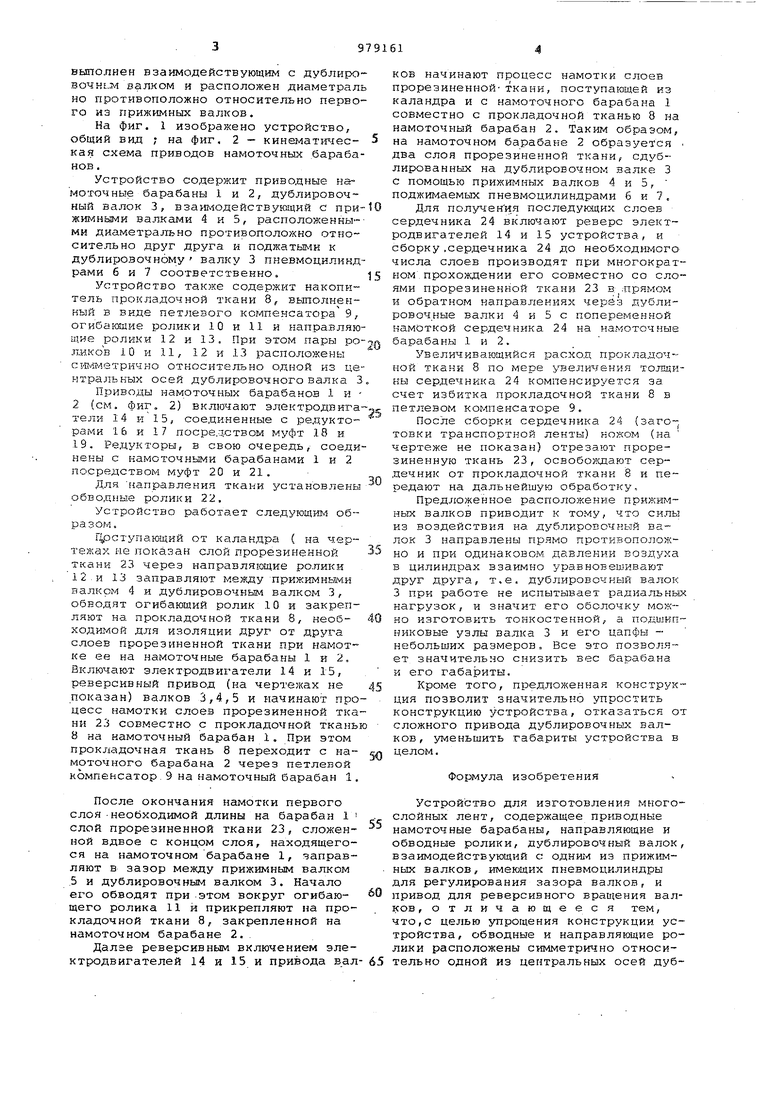

выполнен взаимодействующим с дублиро ВОЧН1-М валком и расположен диаметра л но противоположно относительно перво го из прижимных валков. На фиг. 1 изображено устройство, общий вид ; на фиг, 2 - кинемат1меская схема приводов намоточных бараба нов , Устройство содержит приводные намоточные барабаны 1 и 2, дублировочный валок 3, взаш.1одействую.ций с при жимньЗДИ валками 4 и 5, расположенными диаметрально противоположно относительно друг друга и поджатьми к дублировочному валку 3 пневмоцилинд рами 6 и 7 соответственно. Устройство также содержит накопитель прокладочной ткани 8, вьшолненный в виде петлевого компенсатора 9, огибакеаие ролики 10 и 11 и направляю ш.ие ролики 12 и 13. При этом пары ро Л.ИКОВ 10 и 11, 12 и 13 расположены сш-лметрично относительно одной из це нтральных осей дублировочного валка 3 Приводы намоточных барабанов 1 и 2 (см. физ. 2) включают электродвига тели 14 и 15, соединенные с редукторами 16 и 17 посре.д.ством муфт 18 и 19, Редукторы, в свою очередь, соеди нены с намоточными барабанами 1 и 2 посредством муфт 20 и 21. Для 1аправления ткани установлены обводные РОЛИ1СИ 22. Устройство работает следующих об-разом. Црступающий от каландра ( на чертел-;ах не пока.зан слой прорезиненной ткани 23 через направлягодие ролики 12.и 13 заправляют между прижимными валком 4 и дублировочнш 1 валком 3, обводят огибающий ролик 10 и закрепляют на. прокладочной ткани 8, необходш/10й для изоляции друг от друга слоев прорезиненной ткани при намотке ее на намоточные барабаны 1 и 2. Включают электродвигатели 14 и 15, реверсивный привод (на чертежах не показан) валков 3,4,5 и начинают про цесс намотки слоев прорезиненной тка ни 23 совместно с прокладочной ткань В на намоточный барабан 1. При этом прокладочная ткань 8 переходит с намоточного барабана 2 через петлевой компенсатор.9 на намоточный барабан 1,

После окончания намотки первого слоянеобходимой длины на барабан 1 слой прорезиненной ткани 23, сложенной вдвое с концом слоя, находящегося на намоточном барабане 1, заправляют в зазор между прижимным валком 5 и дублировочным валком 3. Начало его обводят при этом вокруг огибающего ролика 11 и прикрепляют на прокладочной ткани 8, закрепленной на намоточном барабане 2.

Далае реверсивным включением электродвигателей 14 и 15 и привода валУстройство для изготовления многослойных лент, содержащее приводные намоточные барабаны, направляющие и обводные ролики, дублировочный валок, взаимодействующий с однш из приж1мных валков, имеющих пневмоцилиндры для регулирования зазора валков, и привод, для реверсивного вращения валков, отличающееся тем, что,с целью упрощения конструкции устройства, обводные и направляюидие ролики расположены симметрично относительно одной из центральных осей дубков начинают процесс намотки слоев прорезиненной-ткани, поступающей из каландра и с намоточного барабана 1 совместно с прокладочной тканью 8 на намоточный барабан 2. Таким образом, на намоточном барабане 2 образуется . два слоя прорезиненной ткани, сдублированных на дублировочном валке 3 с помощью прижимных валков 4 и 5, поджимаемых пневмоцилиндрами б к 7. Для полученйя последующих слоев сердечника 24 включают реверс электродвигателей 14 и 15 устройства, и сборку .сердечника 24 до необходугмого числа слоев производят при многократном прохождении его совместно со слоями прорезиненной ткани 23 в .прямом и обратном направлениях через дублировочные валки 4 и 5 с попеременной намоткой сердечника 24 на намоточные барабаны 1 и 2. Увеличивающийся рас.хо.д прокладочной ткани 8 по мере увелиЧения толщины сердечника 24 компенсируется за. счет избитка прокладочной ткани 8 в петлевом компенсаторе 9. После сборки сердечника 24 (заготовки транспортной ленты) ножом (на чертеже не показан) отрезают прорезиненную ткань 23, освобО)Ода.ют сердечник от прокладочной ткани 8 и передают на дальнейшую обработку. Предложенное расположение прижимных валков приводит к тому, что силы из воздействия на дублкроночный валок 3 направленгы прямо противоположно и при одинаковом давлении воздуха в цилиндрах взаимно уравновешивают друг друга, т.е. дублировочный валок 3 при работе не испытывает радиальных нагрузок, и значит его оболочку можно изгото.вить тонкостенной, а подшипниковые узлы валка 3 и его цапфы - нбзбольших размеров. Все это позволяет значительно снизить вес барабана и его габариты. Кроме тото, предложенная конструкция позволит значительно упростить конструкцию устройства, отказаться от сложного привода дублировочных валков, уг леньшить габариты устройства в целом. Формула изобретения

лировочного валка, а другой из имеющихся прижимных валков выполнен взаимодействунщим с дублировочньм валком и расположен диаметрально противоположно относительного первого из прижимньгх валков.

Источники информации принятые по внимание при экспертизе

1. 1. Авторское свидетельство.СССР 735424, кл. В 29 Н 7/22, 1980 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многослойных лент | 1978 |

|

SU735424A1 |

| Устройство для изготовления многослойных лент из прорезиненной ткани | 1980 |

|

SU937219A1 |

| Устройство для изготовления много-слойных лент из прорезиненной ткани | 1972 |

|

SU509456A1 |

| Устройство для изготовления многослойных лент | 1990 |

|

SU1722865A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЛЕНТ из ПРОРЕЗИНЕННОЙ ТКАНИ::..Г:'м;М:.М''?^^ 4 ^••^i:>&/s?,;-...;i^mВСГООЮЗНАЯ | 1971 |

|

SU306026A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU963876A1 |

| Автоматическая линия для производства шлифовальной шкурки | 1978 |

|

SU774934A1 |

| АГРЕГАТ ДЛЯ ДУБЛИРОВКИ ПРОМАЗАННОЙ ТКАНИ | 1972 |

|

SU323282A1 |

| Установка для изготовления обрезиненного металлокордного полотна | 1977 |

|

SU758668A1 |

Авторы

Даты

1982-12-07—Публикация

1981-05-04—Подача