Изобретение относится к изготовлению многослойных лент и может быть использовано для изготовления каркасов конвейерных лент.

Известно устройство для изготовления многослойных лент, содержащее приводные намоточные барабаны, дублирующие валки, обводные и прижимные ролики, реверсивные приводы вращения валков.

Недостатками этого устройства являются сложность конструкции и невысокая производительность устройства.

Известно также устродйство для изготовления многослойных лент, содержащее приводные намоточные барабаны, подающие и направляющие ролики, дублировоч- ный валок с реверсивным приводом, прижимные валки с пневмоцилиндрами.

Недостатком этого устройства является низкая производительность за счет большой потери времени на перезаправку каждого слоя при смене направления движения изготавливаемой ленты.

Цель изобретения - повышение производительности устройства.

Указанная цель достигается тем, что в устройстве для изготовления многослойных лент прижимные валки расположены симметрично относительно вертикальной оси дублировочного валка и смонтированы на концах, установленных по разные стороны дублировочного валка поворотных рычагов, которые другими концами связаны с пнев- моцилиндрами. При этом, дублировочный валок установлен под подающими роликами со смещением его вертикальной оси относительной боковой поверхно.сти роликов не более чем на половину диаметра прижимного валка.

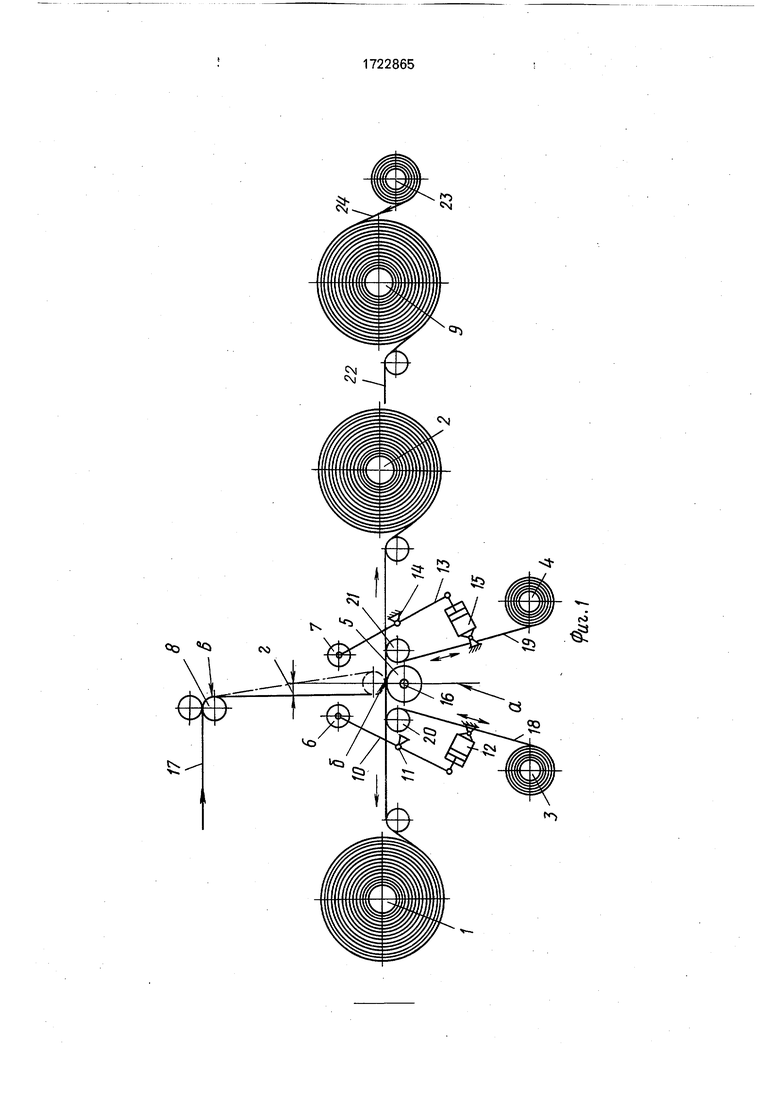

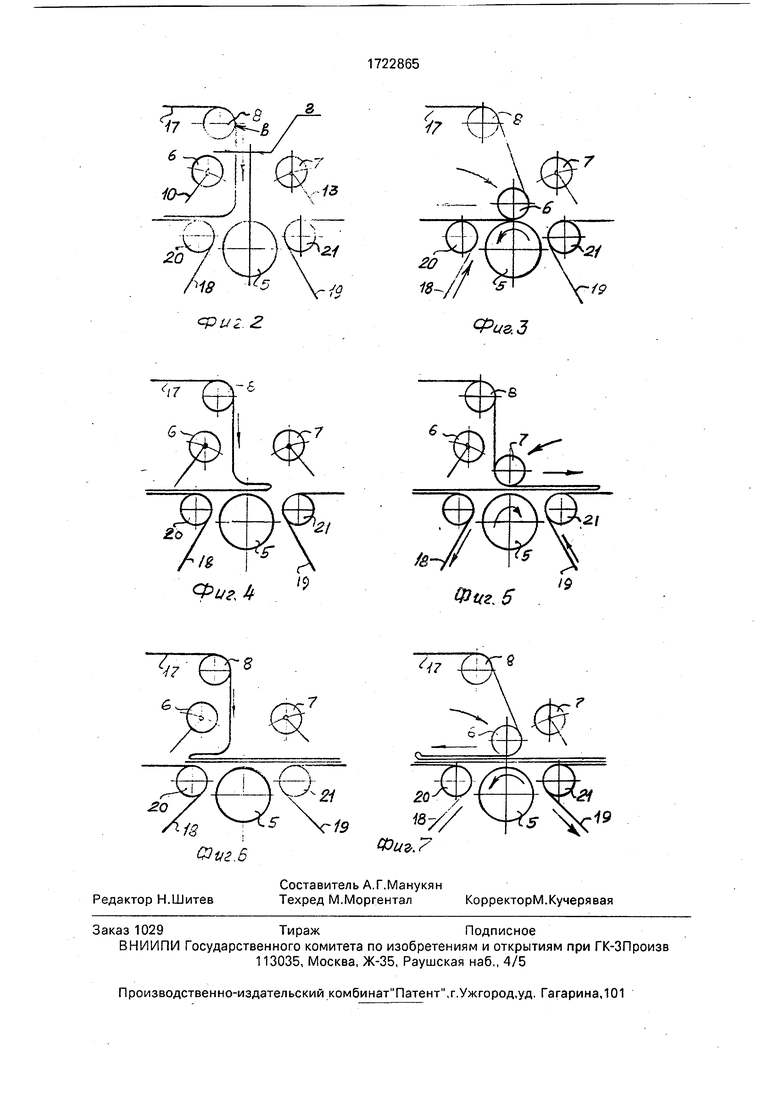

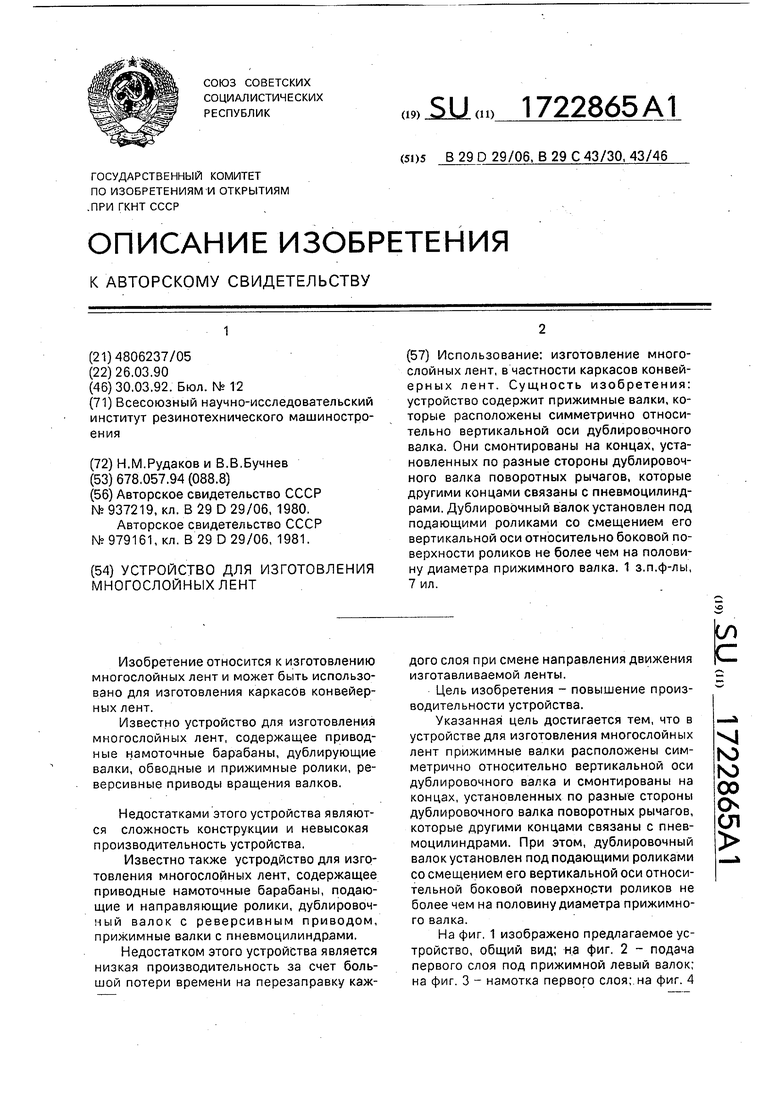

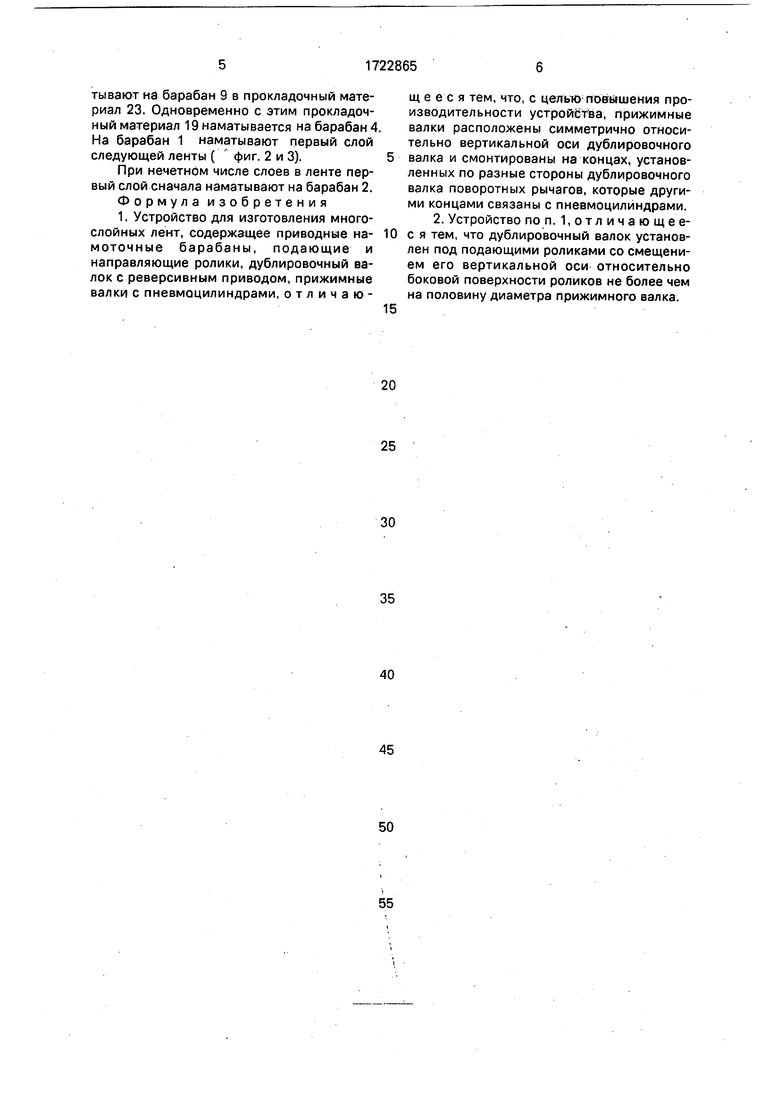

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - подача первого слоя под прижимной левый валок; на фиг. 3 - намотка первого слоя;, на фиг. 4

(Л

С

XI ю го

00

о ел

- подача начала второго слоя под правый прижимной валок; на фиг. 5 - дублирование второго слоя к первому слою; на фиг. 6 - подача начала третьего слоя под левый прижимной валок; на фиг. 7 - дублирование третьего слоя к двум предыдущим.

Устройство для изготовления многослойных лент содержит приводные намоточные барабаны 1-4, дублировочный валок 5, прижимные валки б и 7 (левый и правый), подающие ролики 8, намоточный барабан 9. Прижимной валок 6 закреплен на одном конце поворотного рычага 10, который свободно поворачивается вокруг оси 11с помощью связанного с его другим концом пневмоцилиндра 12. Прижимной валок 7 закреплен на одном конце поворотного рычага 13, который свободно поворачивается вокруг оси 14 с помощью связанного с его другим концом пневмоцилиндра 15.

На дублировочном валке 5 установлен счетчик 16 оборотов для измерения длины ткани, прошедшей между дублировочным и прижимным валками.

Источником поступления прорезинен- ной ткани 17 является размоточный станок или непосредственно каландр (не показаны).

Прокладочные материалы 18 и 19 одними концами закреплены на барабанах 3 и 4, другими - на барабанах 1 и 2. Для проводки прокладочных материалов имеются направляющие ролики 20 и 21. Для готовой ленты 22 имеется барабан 9, связанный с барабаном 23 с прокладочным материалом 24.

Барабаны 1, 2, 3, 4 и 9, а также дублировочный валок5 снабжены приводами реверсивного вращения (не показаны).

Прижимные валки 6 и 7, свободно вращающиеся на рычагах, размещены симмет- рично относительно центральной вертикальной оси а дублировочного валка 5.

Плечи поворотных рычагов 10 и 13 вы- полнены такой длины, что при поочередйом воздействии пневмоцилиндров 12 и 15 на рычаги 10 и 13 последние, поворачиваясь вокруг осей 11 и 14, приводят валки 6 и 7 в соприкосновение с валком 5 в единой зоне дублирования б.

Дублировочный валок 5 размещен под подающими роликами 8 относительно поверхности б роликов так, что размер г между осью валка 5 и поверхностью в роликов 8 равен не более половины диаметра валков 6 и 7. Диаметры валков 6 и 7 равны между собой.

Большее значение размера г нецелесообразно, так как усложняется заправка слоев ткани при смене направления движения ленты и усложняется конструкция устройства за счет удлинения рычагов и увеличения хода поршней пневмоцилиндров.

Устройство работает следующим образом.

Например, изготавливают ленту с четным числом слоев. Подающими роликами 8 конец ткани 17 подают под прижимной валок 6 до выхода его на прокладочный материал 18 (фиг. 2).

Опускают пневмоцилиндром 12 с усилием валок 6 до касания с валком 5 в точке б. Счетчиком 16 задают длину ткани, которая должна быть пропущена между валками 5 и 6.

Устройство включают в работу. При этом конец ткани прокладочным материалом 18 наматывается на барабан 1 (фиг. 3). После пропуска через валки 5 и 6 заданной длины ткани от счетчика 16 поступает сигнал на останов устройства. Валок 6 поднимают.

Роликами 8 подают начало второго слоя вниз к валку 6 так, чтобы образовался запас ткани в виде петли (фиг. 4),

Опускают с усилием валок 7 пневмоцилиндром 15 до касания с валком 5 в точке б.

Устанавливают счетчик 16 на измерение заданной длины ткани.

Устройство включают в работу. При этом начало первого и второго слоев подается прокладочным материалом 19 на намоточный барабан 2. Первый слой подается с намоточного барабана 1, а прокладочный материал 18 наматывается на барабан 3 (фиг, 5). При прохождении через валки 5 и 7 заданной длины ткани от счетчика 16 поступает сигнал на останов устройства. Валок 7 поднимают.

Роликами 8 подают начало третьего слоя вниз к валку 5 так, чтобы образовался запас ткани в виде петли (фиг. 6).

Опускают валок 6 пневмоцилиндром 12 г. усилием до касания валком 5 в точке б. Устанавливают счетчик 16 на измерение заданной длины ткани.

Устройство включают в работу. При этом сдублированные три слоя ткани наматываются на барабан 1 в прокладочный материал 18, поступающий с барабана 3.

Два слоя поступают в валки 5 и 6 с барабана 2, а прокладочный материал 19 наматывается на барабан 4 (фиг. 7). При прохождении через валки 5 и 6 заданной длины ткани счетчик 16 выдает сигал на останов устройства.

Таким образом, цикл работы устройства повторяется до дублирования необходимого числа слоев.

После этого, полученную ленту 22 с необходимым числом слоев с барабана 2 наматывают на барабан 9 в прокладочный материал 23. Одновременно с этим прокладочный материал 19 наматывается на барабан 4 На барабан 1 наматывают первый слой следующей ленты ( фиг. 2 и 3).

При нечетном числе слоев в ленте первый слой сначала наматывают на барабан 2. Формула изобретения 1. Устройство для изготовления многослойных лент, содержащее приводные намоточные барабаны, подающие и направляющие ролики, дублировочный валок с реверсивным приводом, прижимные валки с пневмоцилиндрами, отличаю0

5

щ е е с я тем, что, с целью повышения производительности устройства, прижимные валки расположены симметрично относительно вертикальной оси дублировочного валка и смонтированы на концах, установленных по разные стороны дублировочного валка поворотных рычагов, которые другими концами связаны спневмоцилиндрами. 2. Устройство поп. 1,отличающее- с я тем, что дублировочный валок установлен под подающими роликами со смещением его вертикальной оси относительно боковой поверхности роликов не более чем на половину диаметра прижимного валка.

2. г

ФиьЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многослойных лент | 1981 |

|

SU979161A1 |

| Устройство для изготовления много-слойных лент из прорезиненной ткани | 1972 |

|

SU509456A1 |

| Устройство для изготовления многослойных лент | 1978 |

|

SU735424A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЛЕНТ из ПРОРЕЗИНЕННОЙ ТКАНИ::..Г:'м;М:.М''?^^ 4 ^••^i:>&/s?,;-...;i^mВСГООЮЗНАЯ | 1971 |

|

SU306026A1 |

| Устройство для изготовления многослойных лент из прорезиненной ткани | 1980 |

|

SU937219A1 |

| АГРЕГАТ ДЛЯ ДУБЛИРОВКИ ПРОМАЗАННОЙ ТКАНИ | 1972 |

|

SU323282A1 |

| Устройство для изготовления слоистого пластика | 1976 |

|

SU680896A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| УСТРОЙСТВО для ПОДАЧИ РУЛОННЫХ РЕЗИНОВЫХ | 1973 |

|

SU374199A1 |

| СПОСОБ НАМОТКИ ЛЕНТЫ В РУЛОН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2370331C2 |

Использование: изготовление многослойных лент, в частности каркасов конвейерных лент. Сущность изобретения: устройство содержит прижимные валки, которые расположены симметрично относительно вертикальной оси дублировочного валка. Они смонтированы на концах, установленных по разные стороны дублировочного валка поворотных рычагов, которые другими концами связаны с пневмоцилинд- рами. Дублировочный валок установлен под подающими роликами со смещением его вертикальной оси относительно боковой поверхности роликов не более чем на половину диаметра прижимного валка. 1 з.п.ф-лы, 7 ил.

| Устройство для изготовления многослойных лент из прорезиненной ткани | 1980 |

|

SU937219A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для изготовления многослойных лент | 1981 |

|

SU979161A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-26—Подача