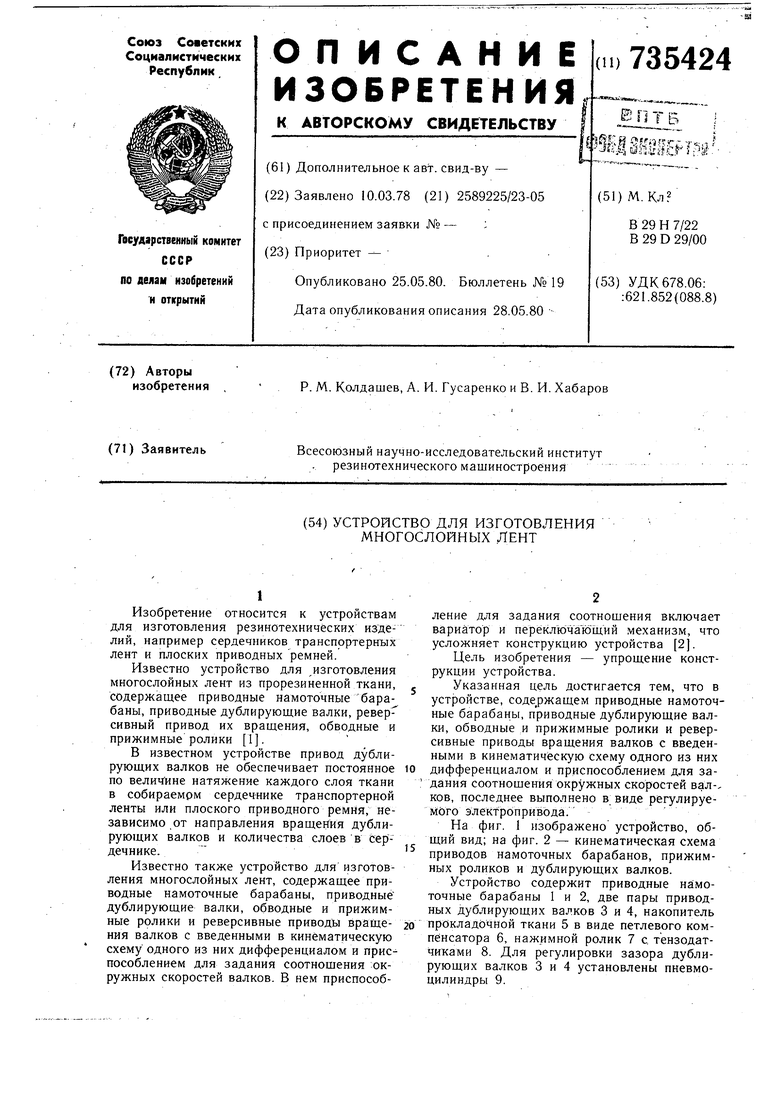

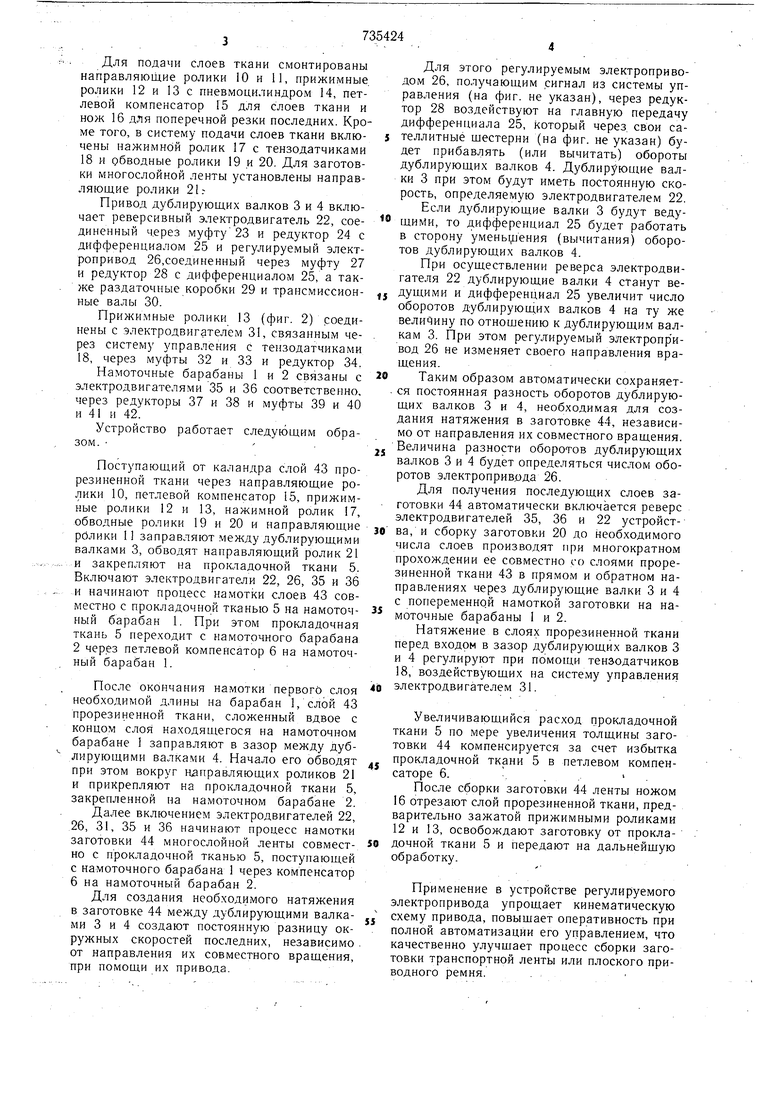

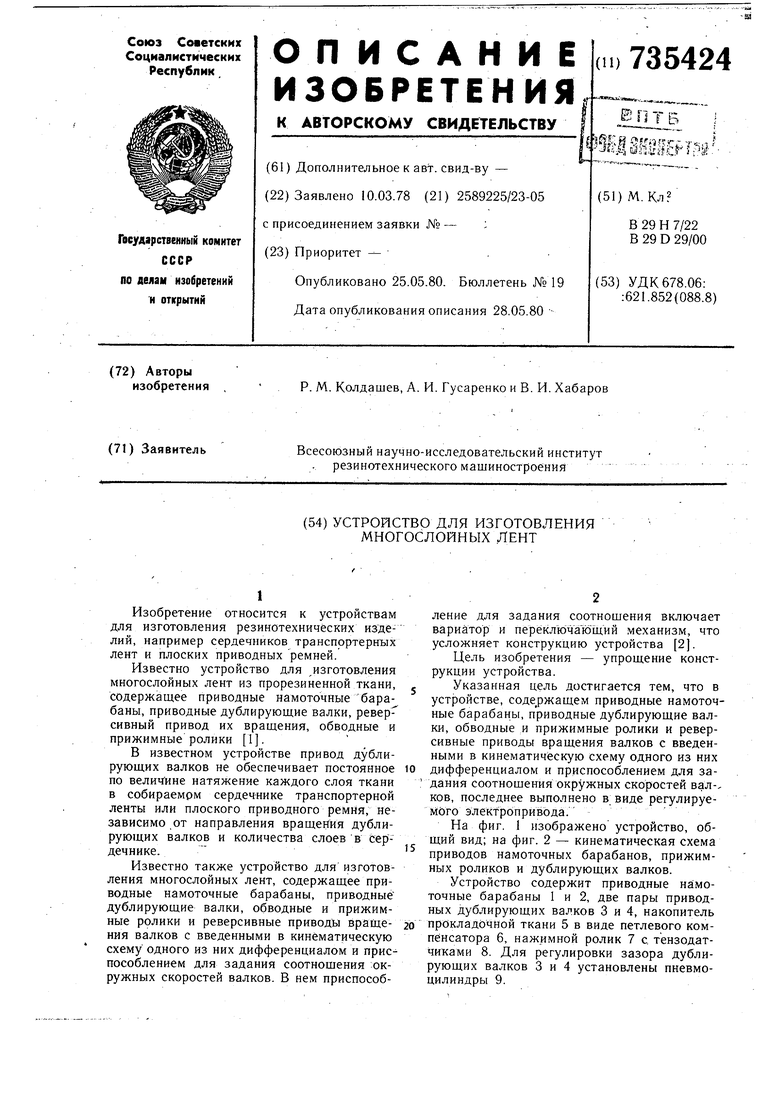

Изобретение относится к устройствам для изготовления резинотехнических изделий, например сердечников транспортерных лент и плоских приводных ремней. известно устройство для изготовления многослойных лент из прорезиненной ткани, содержащее приводные намоточные барабаны, приводные дублирующие валки, ревер сивный привод их вращения, обводные и прижимные ролики 1. В известном устройстве привод дублирующих валков не обеспечивает постоянное по величине натяжение каждого слоя ткани в собираемом сердечнике транспортерной ленты или плоского приводного ремня, независимо от направления вращения дублирующих валков и количества слоев в сердечнике. Известно также устройство для изготовления многослойных лент, содержащее приводные намоточные барабаны, приводные дублирующие валки, обводные и прижимные ролики и реверсивные приводы вращения валков с введенными в кинематическую схему одного из них дифференциалом и приспособлением для задания соотнощения окружных скоростей валков. В нем приспособление для задания соотношения включает вариатор и перёключаю щий механизм, что усложняет конструкцию устройства 2. Цель изобретения - упрощение конструкции устройства. Указанная цель достигается тем, что в устройстве, соде ржащем приводные намоточные барабаны, приводные дублирующие валки, обводные и прижимные ролики и реверсивные приводы вращения валков с введенными в кинематическую схему одного из них дифференциалом и приспособлением для задания соотношения окружных скоростей вал-, ков, последнее выполнено в виде регулируемого электрбпривода. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - кинематическая схема приводов намоточных барабанов, прижимных роликов и дублирующих валков. Устройство содержит приводные намоточные барабаны 1 и 2, две пары приводных дублирующих валков 3 и 4, накопитель прокладочной ткани 5 в виде петлевого компенсатора 6, нажимной ролик 7 с тензодатчиками 8. Для регулировки зазора дублирующих валков 3 и 4 установлены пневмоцилиндры 9.

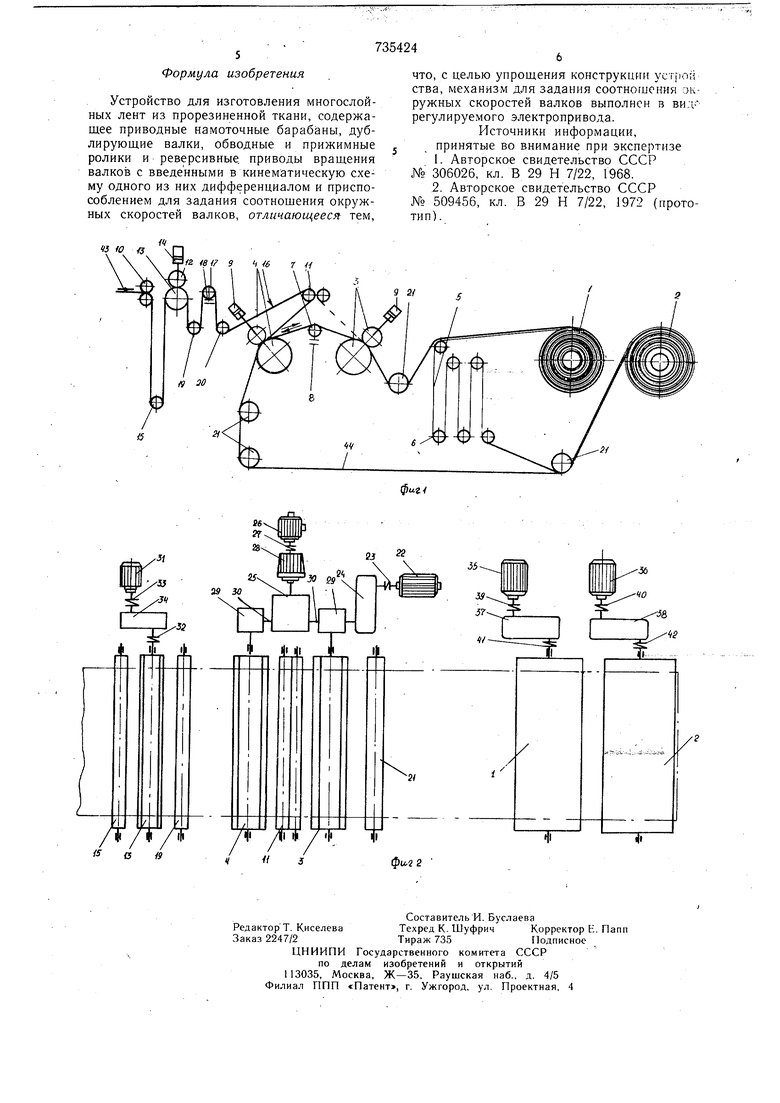

Для подачи слоев ткани смонтированы направляющие ролики 10 и 11, прижимные, ролики 12 и 13 с пневмоцилиндром 14, петлевой компенсатор 15 для слоев ткани и нож 16 для поперечной резки последних. Кроме того, в систему подачи слоев ткани включены нажимной ролик 17 с тензодатчиками 18 и обводные ролики 19 и 20. Для заготовки многослойной ленты установлены направляющие ролики 21.Привод дублирующих валков 3 и 4 включает реверсивный электродвигатель 22, соединенный через муфту 23 и редуктор 24 с дифференциалом 25 и регулируемый электропривод 26,соединенный через муфту 27 и редуктор 28 с дифференциалом 25, а также раздаточные коробки 29 и трансмиссионные валы 30.

Прижимные ролики 13 (фиг. 2) соединены с электродвигателем 31, связанным через систему управления с тензодатчиками 18, через муфты 32 и 33 и редуктор 34.

Намоточные барабаны 1 и 2 связаны с электродвигателями 35 и 36 соответственно, через редукторы 37 и 38 и муфты 39 и 40 и 41 и 42.

Устройство работает следующим образом.

Поступающий от каландра слой 43 прорезиненной ткани через направляющие ролики 10, петлевой компенсатор 15, прижимные ролики 12 и 13, нажимной ролик 17, обводные ролики 19 и 20 и направляющие рблики 11 заправляют дублирующими валками 3, обводят направляющий ролик 21 и закрепляют на прокладочной ткани 5. Включают электродвигатели 22, 26, 35 и 36 и начинают процесс намотки слоев 43 совместно с прокладочной тканью 5 на намоточный барабан 1. При этом прокладочная ткань 5 переходит с намоточного барабана 2 через петлевой компенсатор 6 на намоточный барабан 1.

После окончания намотки первого слоя необходимой длины на барабан 1, слой 43 прорезиненной ткани, сложенный вдвое с концом слоя находящегося на намоточном барабане 1 заправляют в зазор между дублирующими валками 4. Начало его обводят при этом вокруг направляющих роликов 21 и прикрепляют на прокладочной ткани 5, закрепленной на намоточном барабане 2.

Далее включением электродвигателей 22, 26, 31, 35 и 36 начинают процесс намотки заготовки 44 многослойной ленты совместно с прокладочной тканью 5, поступающей с намоточного барабана 1 через компенсатор 6 на намоточный барабан 2.

Для создания необходимого натяжения в заготовке 44 между дублирующими валками 3 и 4 создают постоянную разницу окружных скоростей последних, независимо от направления их совместного вращения, при помощи их привода.

Для этого регулируемым электроприводом 26, получающим сигнал из системы управления (на фиг. не указан), через редуктор 28 воздействуют на главную передачу дифференциала 25, который через, свои са5 теллитные щестерни (на фиг. не указан) будет прибавлять (или вычитать) обороты дублирующих валков 4. Дублирующие валки 3 при этом будут иметь постоянную скорость, определяемуЕо электродвигателем 22.

Если дублирующие валки 3 будут ведуо щими, то дифференциал 25 будет работать в сторону умены1 ения (вычитания) оборотов дублирующих валков 4.

При осуществлении реверса электродвигателя 22 дублирующие валки 4 станут веj дущими и дифференциал 25 увеличит число оборотов дублирующих валков 4 на ту же величину по отношению к дублирующим валкам 3. При этом регулируемый электропривод 26 не изменяет своего направления вращения.

0 Таким образом автоматически сохраняет. ся постоянная разность оборотов дублирующих валков 3 и 4, необходимая для создания натяжения в заготовке 44, независимо от направления их совместного вращения. Величина разности оборотов дублирующих валков 3 и 4 будет определяться числом оборотов электроприв да 26.

Для получения последующих слоев за готовки 44 автоматически включается реверс электродвигателей 35, 36 и 22 устройства, и сборку заготовки 20 до необходимого числа слоев производят при многократном прохождении ее совместно со слоями прорезиненной ткани 43 в прямом и обратном направлениях через дублирующие валки 3 и 4 с попеременной намоткой заготовки на на моточные барабаны I и 2.

Натяжение в слоях прорезиненной ткани

перед входом в зазор дублирующих валков 3

и 4 регулируют при помощи тензодатчиков

18, воздействующих на систему управления

0 электродвигателем 31.

Увеличивающийся расход прокладочной ткани 5 по мере увеличения толщины заготовки 44 компенсируется за счет избытка прокладочной ткани 5 в петлевом компенсаторе 6.... .

После сборки заготовки 44 ленты ножом 16 отрезают слой прорезиненной ткани, предварительно зажатой прижимными роликами 12 и 13, освобождают заготовку от прокладочной ткани 5 и передают на дальнейщую обработку.

Применение в устройстве регулируемого электропривода упрощает кинематическую схему привода, повыщает оперативность при полной автоматизации его управлением, что качественно улучщает процесс сборки заготовки транспортной ленты или плоского приводного ремня..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многослойных лент из прорезиненной ткани | 1980 |

|

SU937219A1 |

| Устройство для изготовления много-слойных лент из прорезиненной ткани | 1972 |

|

SU509456A1 |

| Устройство для изготовления многослойных лент | 1981 |

|

SU979161A1 |

| Устройство для изготовления многослойных лент | 1990 |

|

SU1722865A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU677950A1 |

| Устройство для изготовления многослойных лент | 1976 |

|

SU963876A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| Установка для производства пленки из полимерных материалов | 1977 |

|

SU674927A1 |

| МНОГОКРАТНЫЙ ПРЯМОТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ КАЛИБРОВКИ ЗАГОТОВОК | 2012 |

|

RU2539520C2 |

| Устройство для раскроя эластичного материала на заготовки | 1983 |

|

SU1237448A1 |

Авторы

Даты

1980-05-25—Публикация

1978-03-10—Подача