Изобретение относится к обработке металлов давлением, точнее - к устройствам для правки и калибровки кольцевых изделий, и может быть использовано в металлургической, машиностроительной и других отраслях промышленности.

Известен штамп для калибровки кольцевых деталей, содержащий плиту, установленную на ней оправку в виде раздвижных секторов с радиальными каналами, в которых размещены пневматические молотки, смонтированную концентрично оправке кольцевую матрицу с радиальными каналами и дополнительными пневматическими молотками и пуансон, контактирующий с раздвижными секторами 1.

Конструкция щтампа позволяет одновременно с радиальным растяжением обрабатываемой колыцевой детали производить местное поверхностное высокоскоростное деформирование обстукиванием изделия с внутренней и наружной сторон. Такая обработка улуч1щает пластические свойства материала заготовки, создает благоприятные условия для калибровки и правки труднодеформируемых металлов.

К недостаткам известного устройства следует отнести невысокое качество калибровки кольцевых деталей и низкую производительность процесса.

Эти недостатки объясняются тем, что удары бойков пневматических молотков как с внутренней, так и с наружной сторон изделия производятся в одни и те же точS ки его поверхностей, поэтому деформация стенок детали происходит неравномерно, что, в свою очередь, искажает ее геометрическую форму. Для сохранения равномерности обработки необходима переустанов1ка

10 детали в новое положение относительно бойков молотков, которая занимает значительное время, а следовательно и снижает производительность процесса калибровки.

Целью изобретения является повыше15ние качества калибровки и производительности процесса.

Указанная цель достигается за счет того, что в известном устройстве для калибровки кольцевых изделий, содержащем

20 плиту, установленную на ней оправку в виде раздвижных секторов с радиальными каналами, в которых размещены пневматические молотки, смонтированную концентрично оправке кольцевую матрицу с ра25диальными каналами и дополиите аьными пневматическими молотками и пуансон, контактирующий с раздвижными секторами, кольцевая матрица снабжена приводом вращения ее относительной продольной оси

30 изделия, выполненным в виде исполнителького органа и взаимодействующего с ним зубчатого колеса, за крепленного на матрице.

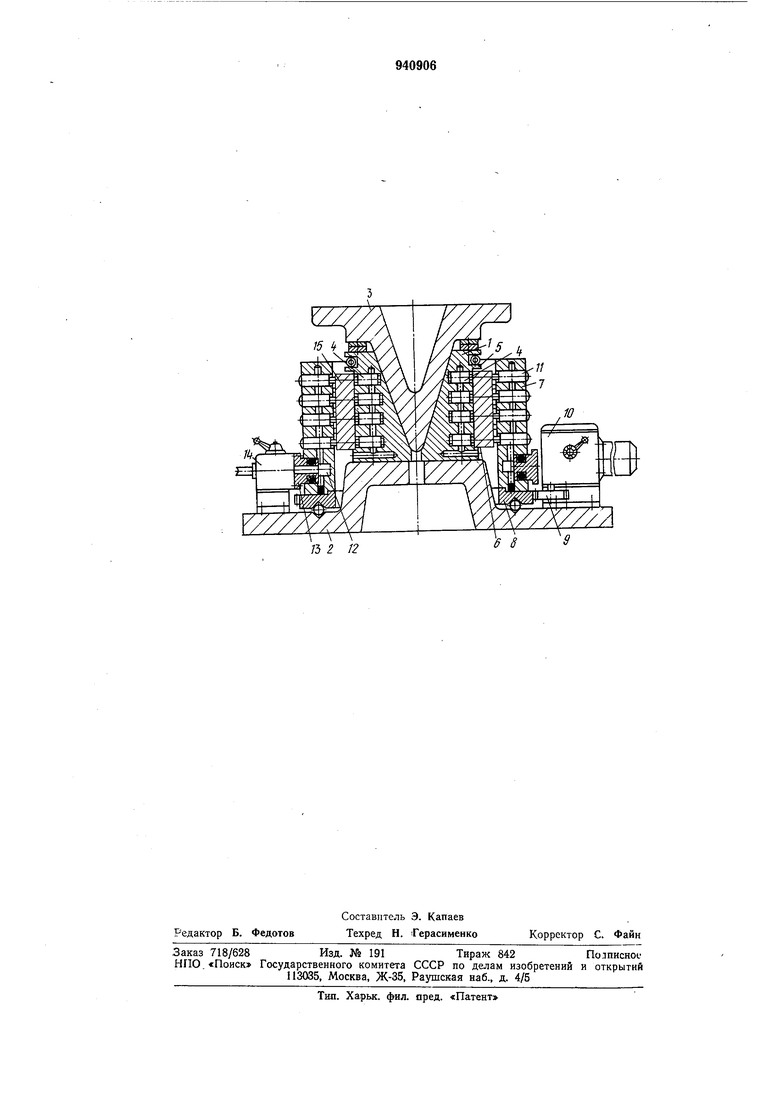

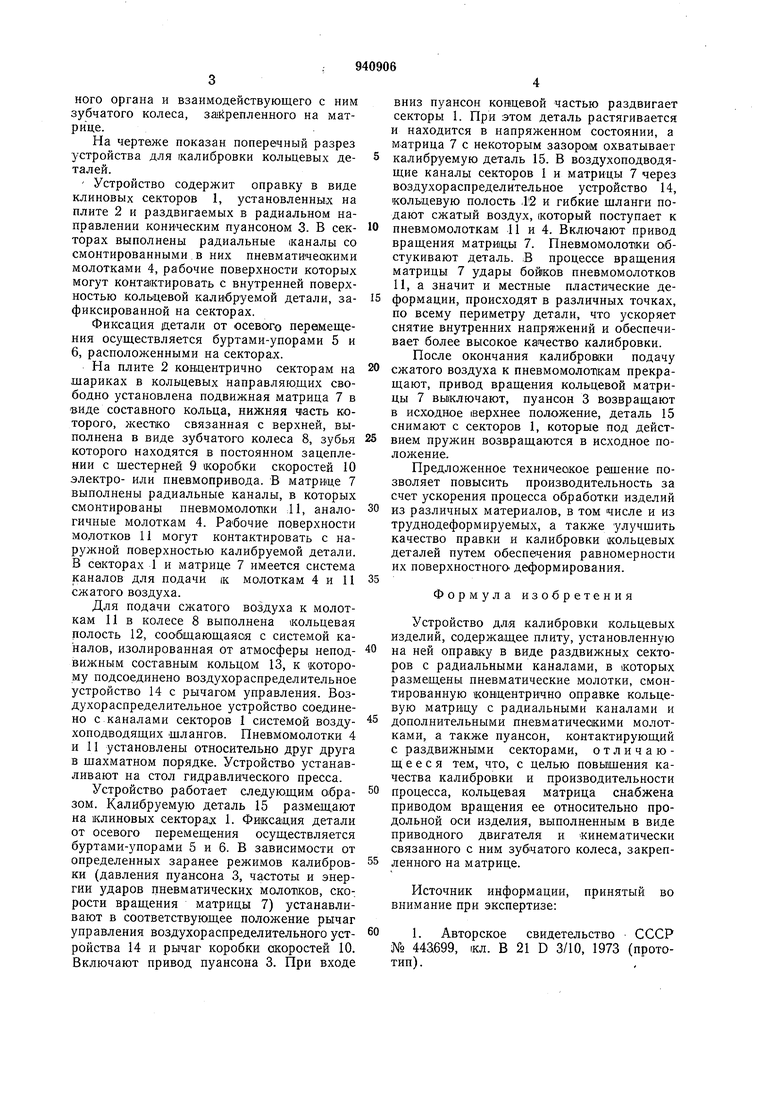

На чертеже показан поперечный разрез устройства для калибровки кольцевых деталей.

Устройство содержит оправку в виде клиновых секторов 1, установленных на плите 2 и раздвигаемых в радиальном направлении коническим пуансоном 3. В секторах выполнены радиальные каналы со смонтированными в них пневматическими молотками 4, рабочие поверхности которых могут контактировать с внутренней поверхностью кольцевой калибруемой детали, зафиксированной на секторах.

Фиксация детали от осевого перемещения осуществляется буртами-упорами 5 и 6, расположенными на секторах.

На плите 2 концентрично секторам на шариках в кольцевых направляющих свободно установлена подвижная матрица 7 в виде составного кольца, нижняя которого, жестко связанная с верхней, выполнена в виде зубчатого колеса 8, зубья которого находятся в постоянном зацеплении с шестерней 9 коробки скоростей 10 злектро- или пневмопривода. В матрвце 7 выполнены радиальные каналы, в которых смонтированы пневмомолопки 11, аналогичные молоткам 4. Рабочие поверхности молотков 11 могут контактировать с наружной поверхностью калибруемой детали. В секторах 1 и матрице 7 имеется система каналов для подачи IK молоткам 4 и 11 сжатого воздуха.

Для подачи сжатого воздуха к молоткам И в колесе 8 выполнена кольцевая полость 12, сообщающаяся с системой каналов, изолированная от атмосферы неподвижным составным кольцом 13, к которому подсоединено воздухораспределительное устройство 14 с рычагом управления. Воздухораспределительное устройство соединено с каналами секторов 1 системой воздухоподводящих щлангов. Пневмомолотки 4 и 11 установлены относительно друг друга в щахматном порядке. Устройство устанавливают на стол гидравлического пресса.

Устройство работает следующим о:бразом. Калибруемую деталь 15 размещдют на клиновых секторах 1. Фиксация детали от осевого перемещения осуществляется буртами-упорами 5 и 6. В зависимости от определенных заранее режимов калибровки (давления пуансона 3, частоты и энергии ударов пневматических молотков, скорости вращения матрицы 7) устанавливают в соответствующее положение рычаг управления воздухораспределительного устройства 14 и рычаг коробки скоростей 10. Включают привод пуансона 3. При входе

вниз пуансон концевой частью раздвигает секторы 1. При этом деталь растягивается и находится в напряженном состоянии, а матрица 7 с некоторым зазором охватывает калибруемую деталь 15. В воздухоподводящие каналы секторов 1 и матрицы 7 через воздухораспределительное устройство 14, кольцевую полость 1-2 и гибкие шланги подают сжатый воздух, который поступает к пневмомолоткам 11 и 4. Включают привод вращения матрищы 7. Пневмомолотки обстукивают деталь. В процессе вращения матрицы 7 удары бой1ков пневмомолотков 11, а значит и местные пластические деформации, происходят в различных точках, по всему периметру детали, что ускоряет снятие внутренних напряжений и обеспечивает более высокое качество калибровки.

После окончания калибров1ки подачу сжатого воздуха к пневмомолот|кам прекращают, привод вращения кольцевой матрицы 7 выключают, пуансон 3 возвращают в исходное (Верхнее положение, деталь 15 снимают с секторов 1, которые под действием пружин возвращаются в исходное положение.

Предложенное техническое решение позволяет повысить производительность за счет ускорения процесса обработки изделий из различных материалов, в том числе и из труднодеформируемых, а также улучшить качество правки и калибровки кольцевых деталей путем обеспечения равномерности их поверхностного деформирования.

Формула изобретения

Устройство для калибровки кольцевых изделий, содержащее плиту, установленную на ней оправку в виде раздвижных секторов с радиальными каналами, в которых размещены пневматические молотки, смонтированную концентрично оправке кольцевую матрицу с радиальными каналами и дополнительными пневматическими молотками, а также пуансон, контактирующий с раздвижными секторами, отличающееся тем, что, с целью повышения качества калибровки и производительности процесса, кольцевая матрица снабжена приводом вращения ее относительно продольной оси изделия, выполненным в виде приводного двигателя и кинематически связанного с ним зубчатого колеса, закрепленного на матрице.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 443699, кл. В 21 D 3/10, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для калибровки кольцевых деталей | 1973 |

|

SU443699A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1969 |

|

SU254455A1 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| Устройство для калибровки труб | 1979 |

|

SU1058665A1 |

| Штамп для правки кольцевых заго-TOBOK | 1979 |

|

SU829289A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| Штамп для калибровки полых изделий | 1983 |

|

SU1088838A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ДЕТАЛЕЙ | 1971 |

|

SU420364A1 |

| Устройство для калибровки полых изделий | 1986 |

|

SU1318316A1 |

| Устройство для правки и калибровки кольцевых деталей | 1980 |

|

SU893305A1 |

Авторы

Даты

1982-07-07—Публикация

1980-12-30—Подача