ел

4

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической формовки оболочек | 1973 |

|

SU479809A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО КОРПУСА ТИПА ОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2306364C2 |

| Способ термокалибровки полых тонкостенных оболочек | 1990 |

|

SU1779062A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU396390A1 |

| КОМПОЗИЦИОННЫЕ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ, УСЕЧЕННОЙ ПОЛУСФЕРЫ, ОБОЛОЧКИ, ПОЛУОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2007 |

|

RU2421429C2 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ МАГНИЯ И ПРИГОТОВЛЕНИЯ МАГНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2273673C1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2530229C2 |

| ТЕПЛОГИДРОИЗОЛЯЦИОННЫЙ СТЫК ДЛЯ ИЗОЛЯЦИИ СТЫКОВЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ТЕПЛО- И ГИДРОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ С ДВОЙНОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2004 |

|

RU2246658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2008 |

|

RU2386719C2 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 1989 |

|

SU1702884A3 |

Изобретение относится к установкам для термической калибровки оболочек. Цель изобретения - расширение технологических возможностей установки за счет расширения ассортимента материала оболочек, снижение энергозатрат и повышение производительности. Установка для термической калибровки оболочек 15 содержит два охватывающих оболочку полукольца с теплоизоляционным слоем 3 на внутренних их поверхностях и соединенных между собой стягивающим силовым устройством 4 и нагревательное устройство 8. Выделяемое нагревателем тепло вначале разогревает оболочку 15, а затем уже частично нагревает охватывающие ее полукольца. Оболочка 15 за счет разогрева стремится увеличить свои размеры, но встречает сопротивление со стороны охватывающих полуколец, происходит исправление формы. При этом для исправления оболочки 15 из различных материалов можно использовать одни и те же полукольца. Теплоизоляционный слой 3 обеспечивает резкое снижение теплоотдачи от оболочки к полукольцам. 4 ил.

(риг.2

Изобретение относится к термической обработке и может найти применение в машиностроительной, авиационной, химической и других отраслях промышленности для калибровки тонкостенных оболочек.

Цель изобретения -- расширение технологических возможностей путем увеличения ассортимента материала оболочек, снижение энергозатрат и повышение производительности.

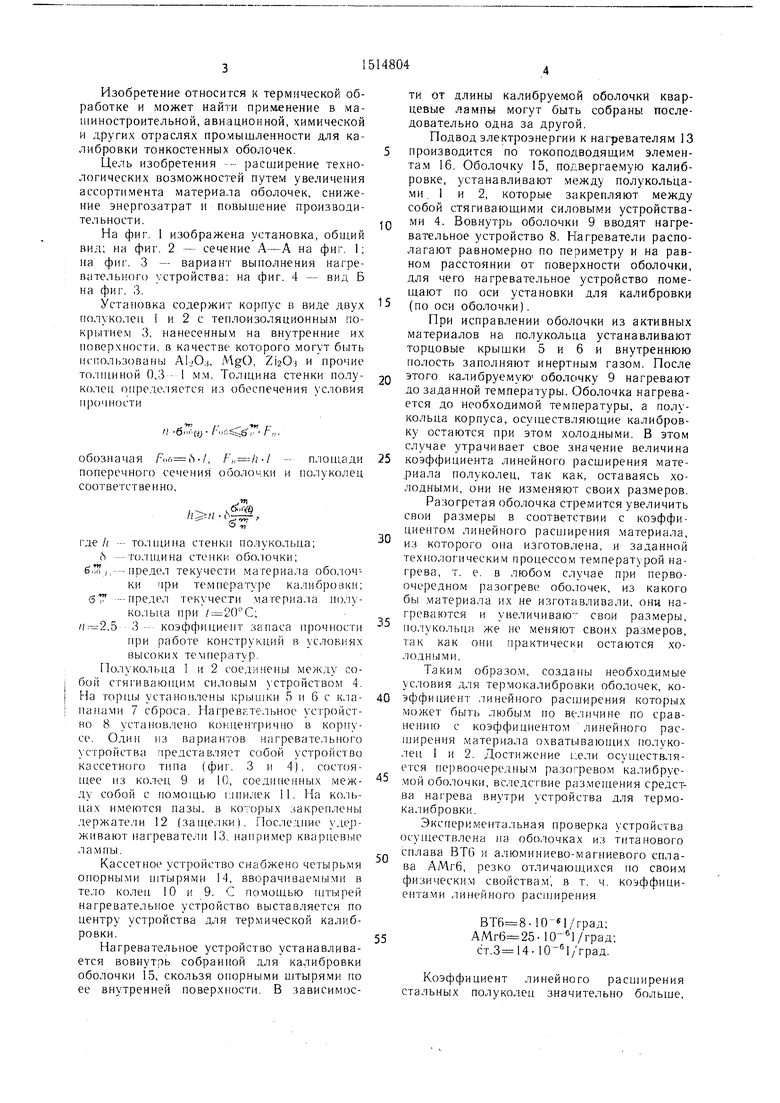

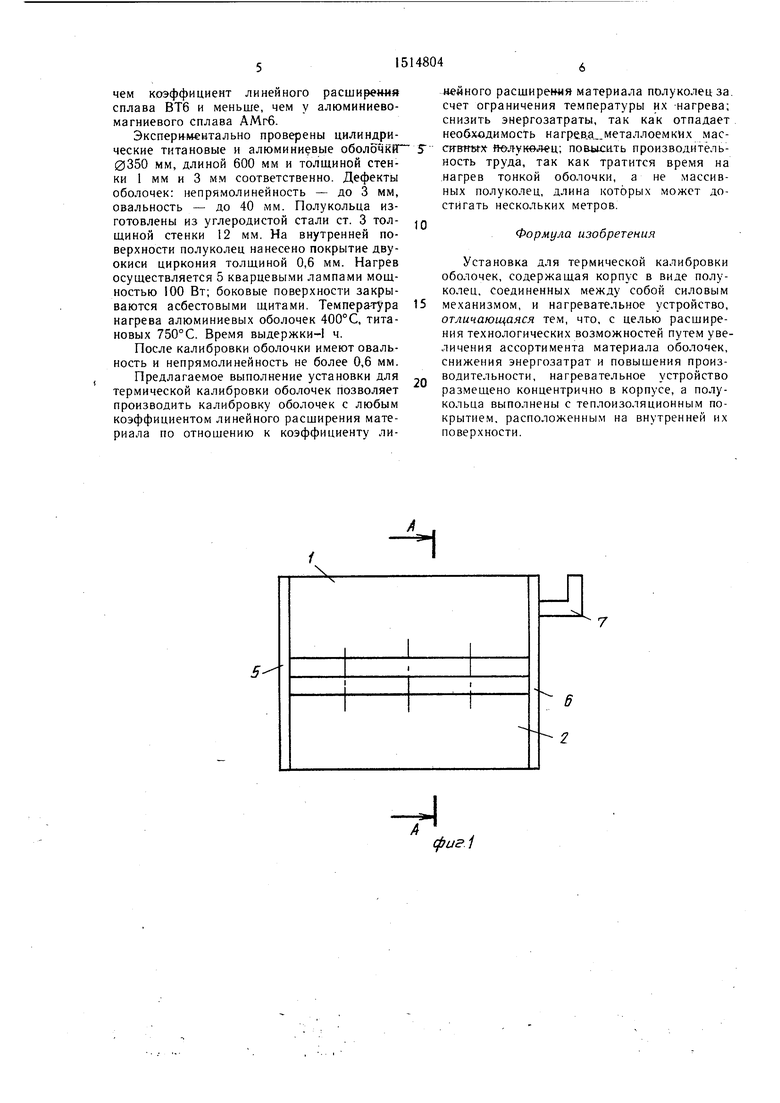

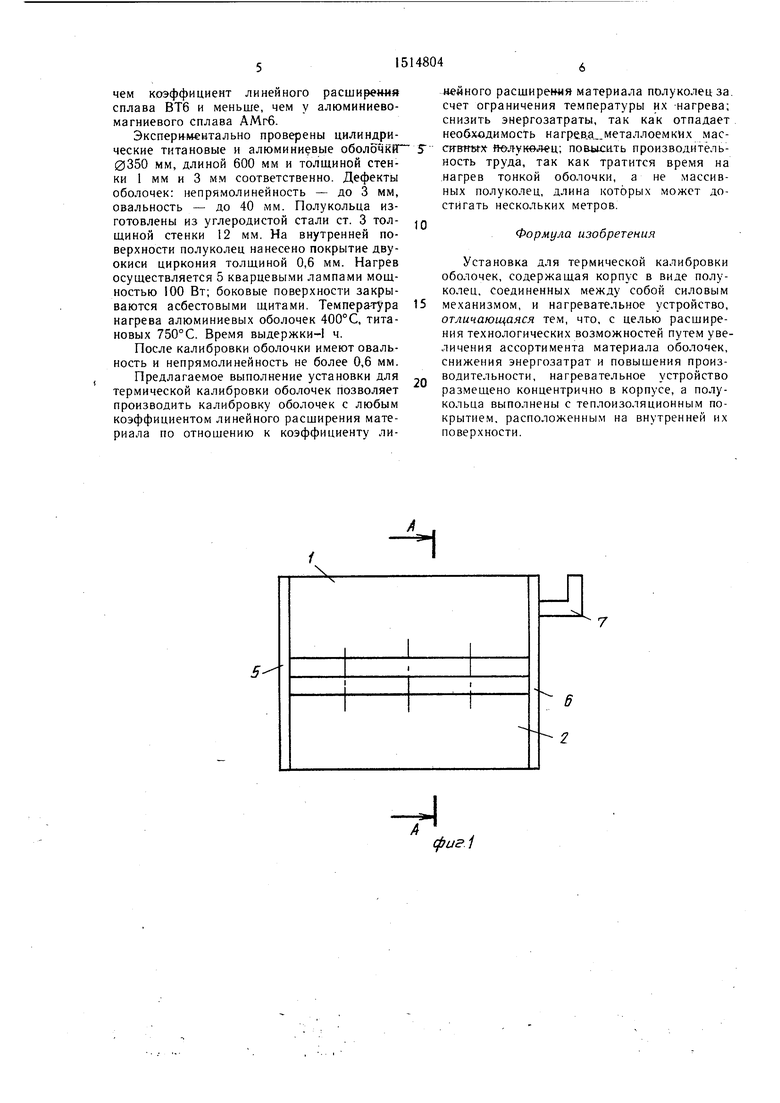

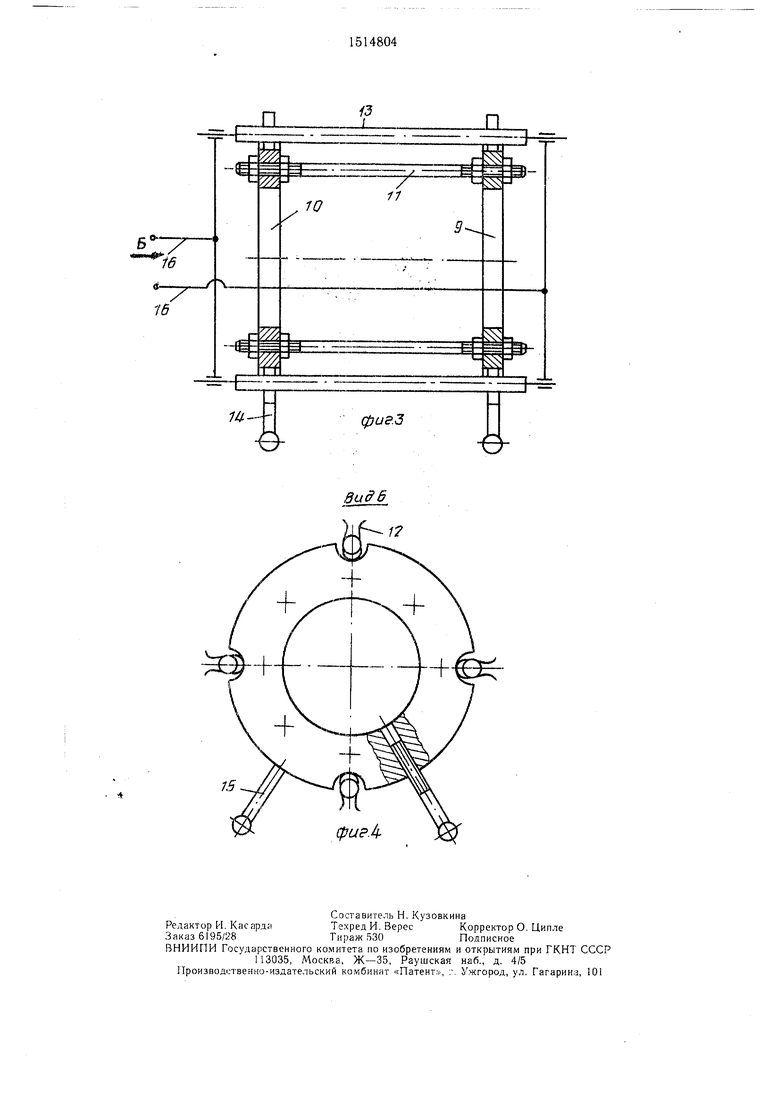

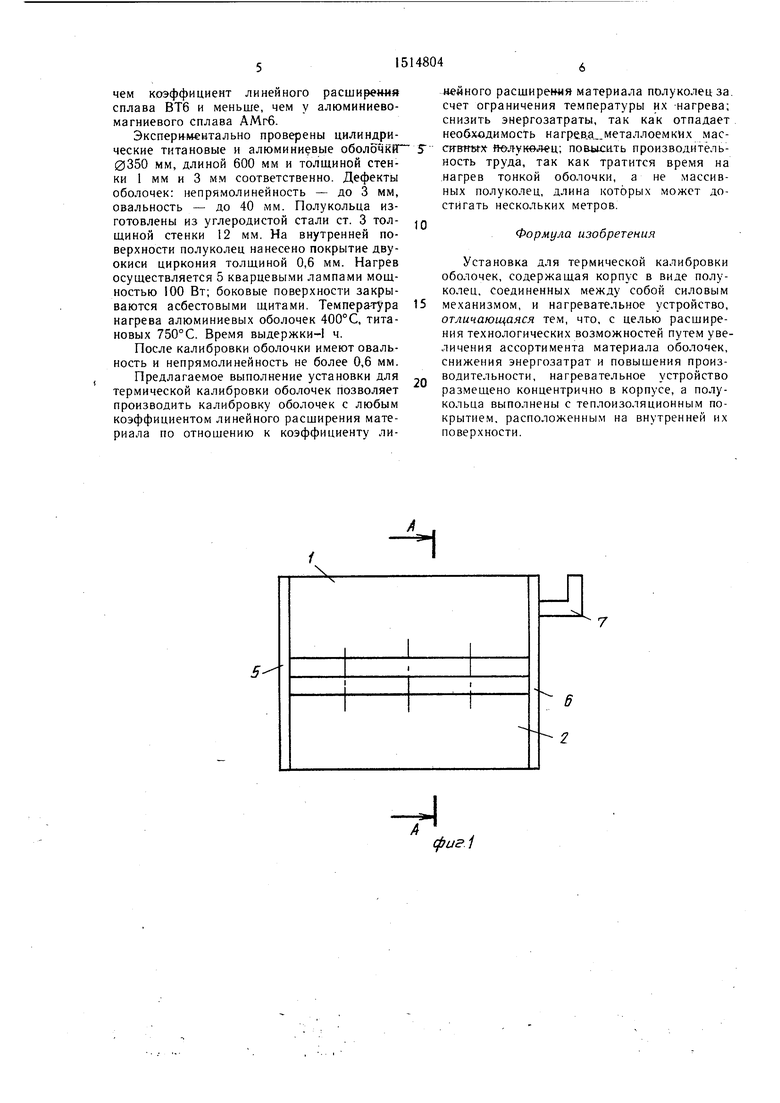

На фиг. 1 изображена установка, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фи|-. 3 - вариант выполнения нагревательного устройства: на фиг. 4 - вид Б на фиг. 3.

Установка содержит корпус в виде двух полуколец 1 и 2 с теплоизоляционным покрытием 3, нанесенным на внутренние их поверхности, в качестве которого могут использованы , (), 7.-20i и прочие толщиной 0,3-1 мм. Толщина стенки полуколец определяется из обеспечения условия

П)()ЧНОСТИ

Щ

-fons-e rf,,.

- оболочки и

площади полуколец

)

S

М

где/; - толпи1на стенки полукольца;

(S -толшина стенки обо.ючки; б,б,, --предел текучести материала оболочки при температуре калибровки; б Т -предел текучести материала полуко.льна при /-- 20°С;

/;:-2.5 3 - коэффициент запаса прочности при работе конструкций в условиях высоких температур.

Полукольца 1 и 2 соеди.чены между собой стягивающим силовым устройством 4. На торцы установлены крышки 5 и 6 с клапанами 7 сброса. Нагревательное устройство 8 установлено концентр и ч по в корпусе. Один из вариантов нагревательного устройства представляет собой устройство кассетного типа (фиг. 3 и 4), состоящее из колец 9 и К), соединенных между собой с помощью LiHHJieK 11. На кольцах имеются пазы, в которых закреплены держатели 12 (защелки). Последние удерживают нагреватели 13, на1гример кварцевые л а м п ы.

Кассетное устройство снабжепо четырьмя опорны.ми штырями 14, вворачиваемым) в тело колец 10 и 9. С помошью (птырей нагревательное устройство Е ыставляется по центру устройства для термической калибровки.

Нагревательное устройство устанавливается вовнутрь собранной для калибровки оболочки 15, скользя опорными штырями по ее внутренней поверхности. В зависимости от длины калибруемой оболочки кварцевые лампы могут быть собраны последовательно одна за другой.

Подвод электроэнергии к нагревателям 13

производится по токоподводящим элементам 16. Оболочку 15, подвергаемую калибровке, устанавливают между полукольцами, 1 и 2, которые закрепляют между собой стягиваюшими силовыми устройстваQ ми 4. Вовнутрь оболочки 9 вводят нагревательное устройство 8. Нагреватели располагают равномерно по периметру и на равном расстоянии от поверхности оболочки, для чего нагревательное устройство помещают по оси установки для калибровки

5 (по оси оболочки).

При исправлении оболочки из активных материалов на полукольца устанавливают торцовые крышки 5 и 6 и внутреннюю полость заполняют инертным газом. После

Q этого калибруемую оболочку 9 нагревают до заданной температуры. Оболочка нагревается до необходимой температуры, а полукольца корпуса, осушествляюшие калибровку остаются при этом холодными. В этом случае утрачивает свое значение величина

5 коэффициента линейног о расширения материала полуколец, так как, оставаясь холодными, они не изменяют своих размеров. Разогретая оболочка стремится увеличить евои размеры в соответствии с коэффициентом линейного расширения материала, из которого она изготов.пена, и заданной технологическим процессом температурой нагрева, т. е. в любом случае при первоочередном разогреве оболочек, из какого бы .материала их не изготавливали, они нагреваются и увеличиваю свои размеры, полукольца же не меняют своих размеров, так как они практически остаются хо- лодньгми.

Таким образом, созданы необходимые условия для термокалибровки оболочек, ко0 эффициент линейного расц ирения которых .может быть любы.м по ве. 1ичине по сравнению с коэффициентом линейного рас- п.1ирения материала охватываюпшх полуколец 1 и 2. Достижение цели осуществляется первоочередным разогревом калибруе- мой оболочки, вследствие раз.мешения средства нагрева внутри устройства для термо- ка.либровки.

Экспериментальная проверка устройства осуществлена на оболочках из титанового

сплава BTG и алюминиево-магниевого сплава АМгб, резко отличаюп.1ихся по своим физическим свойствам , в т. ч. коэффициентами линейного расп)ирения

.10-«1/град; 5АМг6 25.10 Ч/град;

ст..10- 1/град.

Коэффициент линейного расширения стальных полуколец значительно больше.

0

5

чем коэффициент линейного расширения сплава ВТ6 и меньше, чем у алюминиево- магниевого сплава АМгб.

Экспери м€нтально проверены цилиндрические титановые и алюминиевые оболочкйГ 0350 мм, длиной 600 мм и толщиной стенки 1 мм и 3 мм соответственно. Дефекты оболочек: непрямолинейность - до 3 мм, овальность - до 40 мм. Полукольца изготовлены из углеродистой стали ст. 3 толщиной стенки 12 мм. На внутренней поверхности полуколец нанесено покрытие двуокиси циркония толщиной 0,6 мм. Нагрев осуществляется 5 кварцевыми лампами мощностью 100 Вт; боковые поверхности закрываются асбестовыми щитами. Температура нагрева алюминиевых оболочек 400°С, титановых 750°С. Время выдержки-1 ч.

После калибровки оболочки имеют овальность и непрямолинейность не более 0,6 мм.

Предлагаемое выполнение установки для термической калибровки оболочек позволяет производить калибровку оболочек с любым коэффициентом линейного расширения материала по отношению к коэффициенту ли

Ч

0

5

0

намного расширения материала полуколец за. счет ограничения температуры их нагрева; снизить энергозатраты, так как отпадает необходимость нагрев.а металлоемких мас- ciTBHtei-x- й© л-укш№ц; повысить производительность труда, так как тратится время на нагрев тонкой оболочки, а не массивных полуколец, длина которых может достигать нескольких метров.

Формула изобретения

Установка для термической калибровки оболочек, содержащая корпус в виде полуколец, соединенных между собой силовым механизмом, и нагревательное устройство, отличающаяся тем, что, с целью расширения технологических возможностей путем увеличения ассортимента материала оболочек, снижения энергозатрат и повышения производительности, нагревательное устройство размещено концентрично в корпусе, а полукольца выполнены с теплоизоляционным покрытием, расположенным на внутренней их поверхности.

-и

фиг1

daffe

1

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 1972 |

|

SU432214A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка для термической формовки оболочек | 1973 |

|

SU479809A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-15—Публикация

1987-05-27—Подача