ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИСПРАВЛЕНИЯ КОНТУРА ОБЕЧАЕК | 1971 |

|

SU300525A1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1999 |

|

RU2163175C1 |

| УСТРОЙСТВО ДЛЯ ИСПРАВЛЕНИЯ КОНТУРА ОБЕЧАЕК | 1969 |

|

SU247985A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ | 2003 |

|

RU2236320C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПРАВКИ ОДНОГОФРОВЫХ СИЛЬФОНОВ | 2004 |

|

RU2277131C9 |

Изобретение относится к технологии изготовления кольцевых деталей и может быть использовано при термической обработке деталей типа обечаек. Устройство содержит цилиндрическую оправку из материала с коэффициентом линейного расширения большим, чем у материала детали, разрезное кольцо и секционную формообразующую оболочку. Оправка, имеющая возможность перемещения вдоль оси детали при помощи осаживающего стержня, соединена с фор- мообразующей оболочкой посредством звеньев и шарниров, установленных на выступах оправки и оболочки, причем звенья выполнены в виде пластины с пазами под выступы оправки и оболочки. 3 ил.

Изобретение относится к технологии изготовления кольцевых деталей и может быть использовано при термической обработке деталей типа обечаек.

Цель изобретения - повышение производительности труда за счет расширения технологических возможностей.

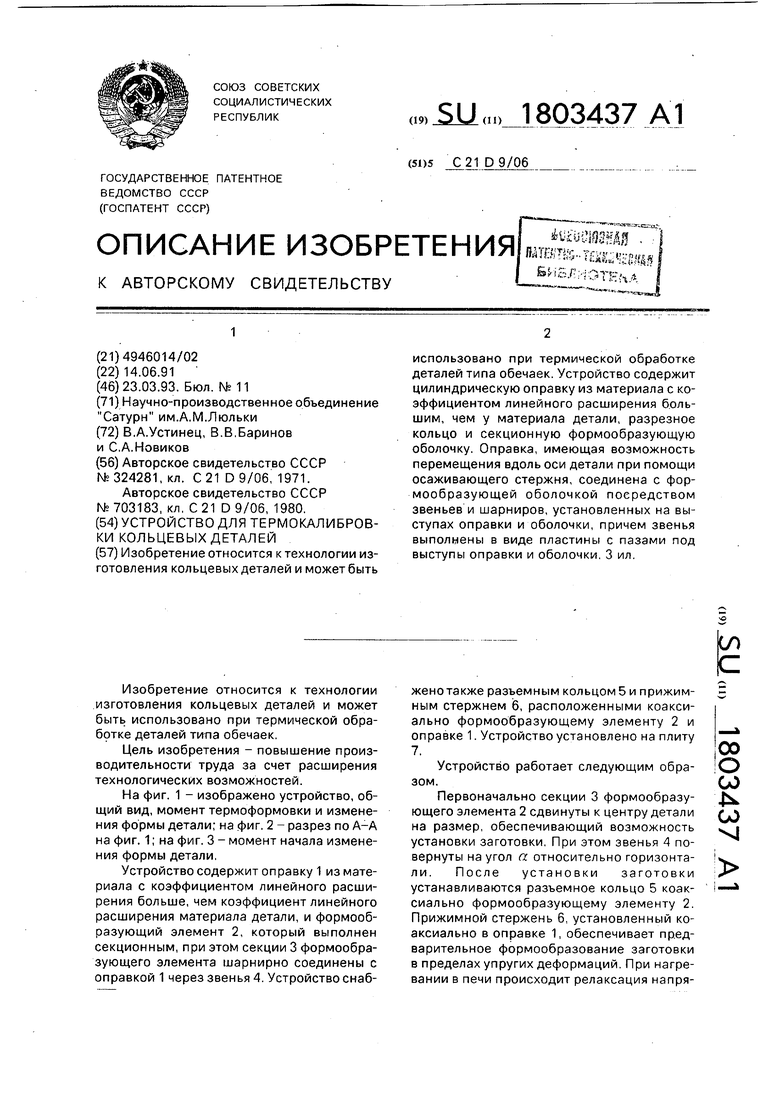

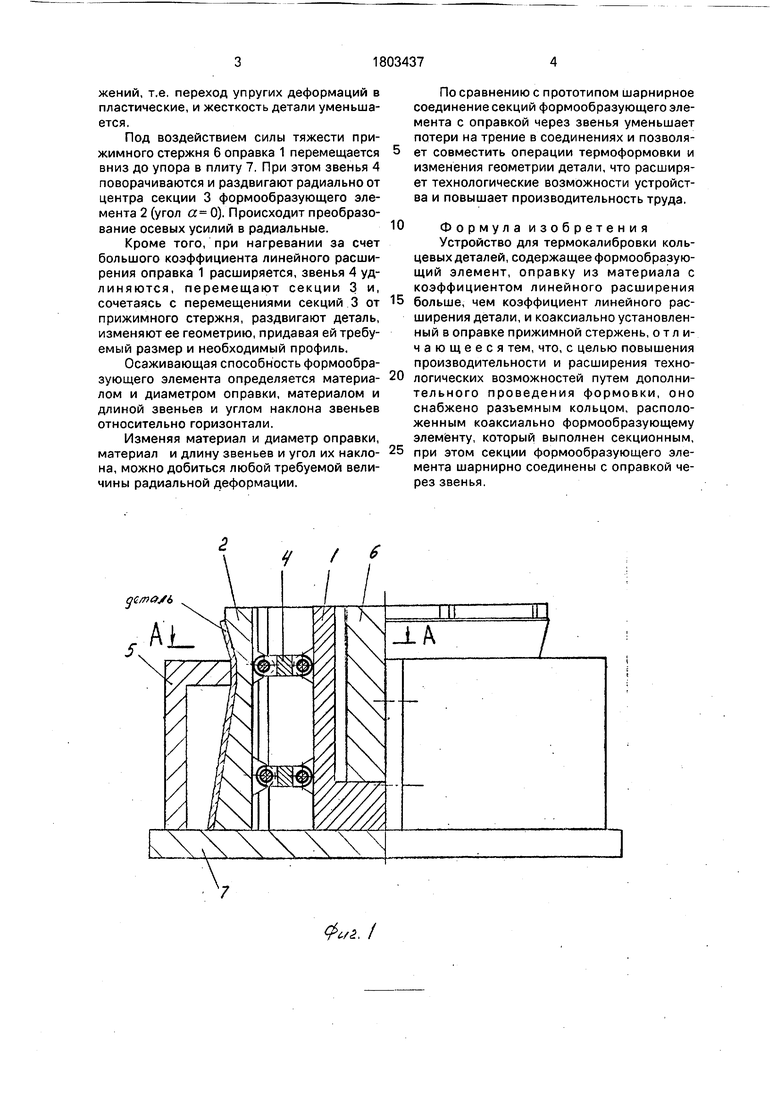

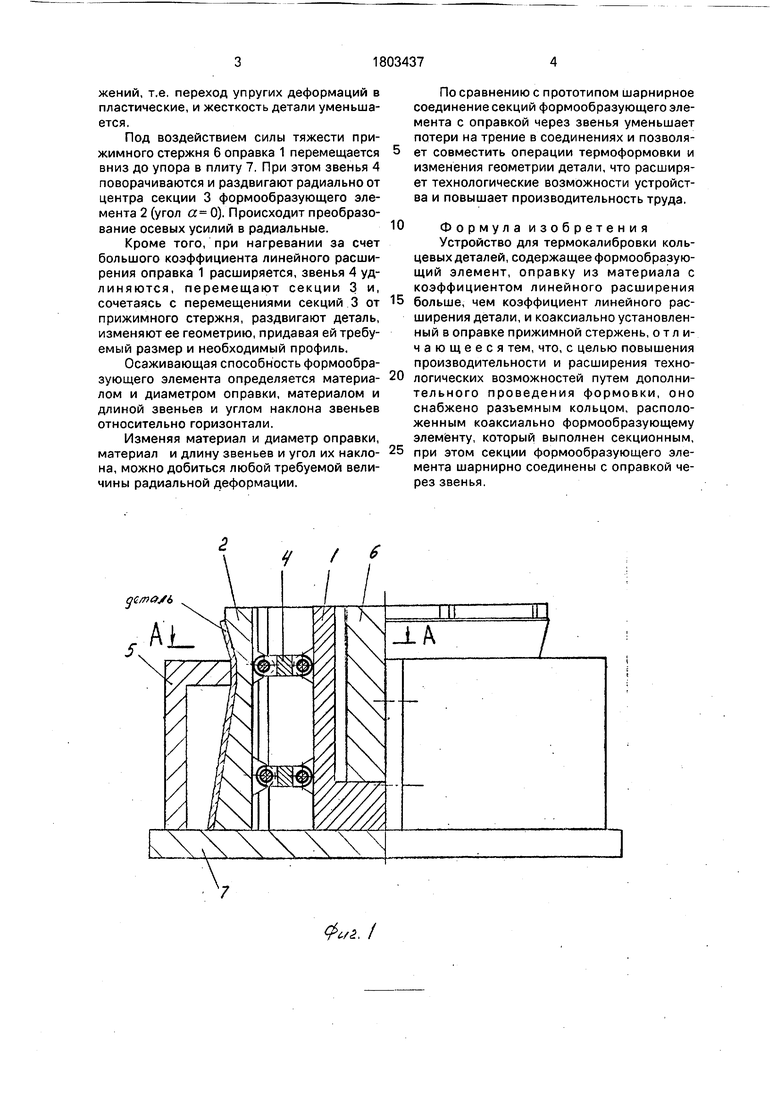

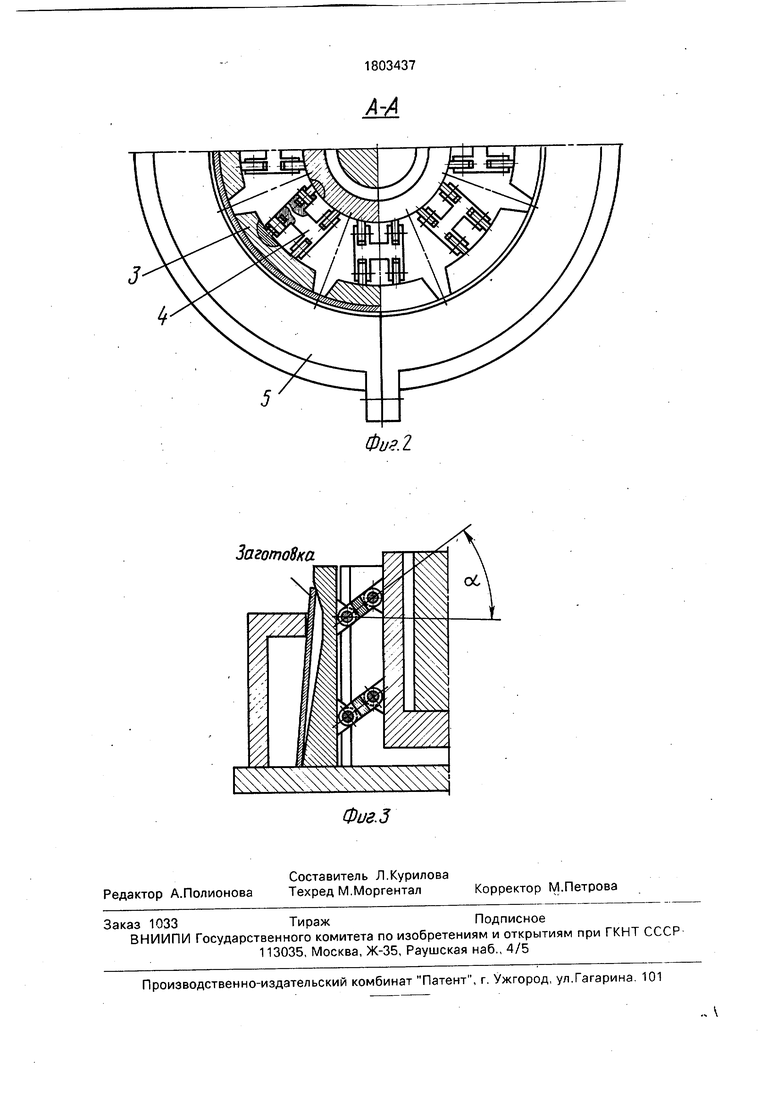

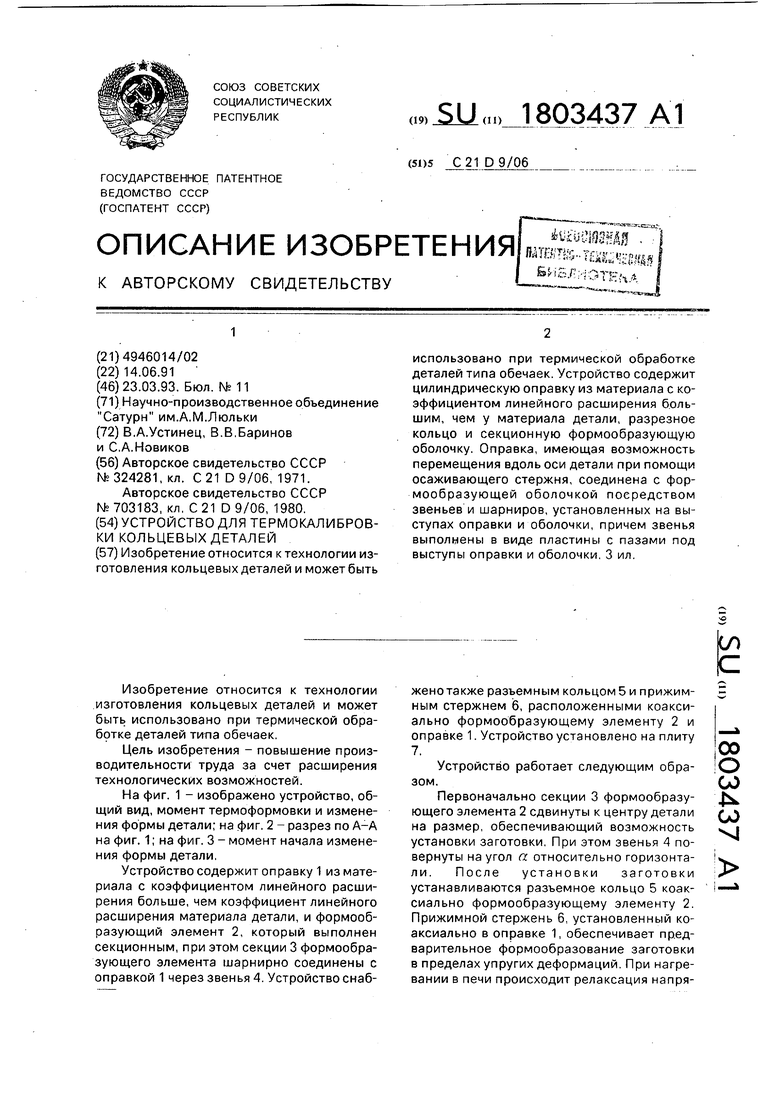

На фиг. 1 - изображено устройство, общий вид, момент термоформовки и изменения формы детали; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - момент начала изменения формы детали,

Устройство содержит оправку 1 из материала с коэффициентом линейного расширения больше, чем коэффициент линейного расширения материала детали, и формооб- разующий элемент 2, который выполнен секционным, при этом секции 3 формообра- зующего элемента шарнирно соединены с оправкой 1 через звенья 4. Устройство снабжено также разъемным кольцом 5 и прижимным стержнем 6, расположенными коакси- ально формообразующему элементу 2 и оправке 1.Устройство установлено на плиту 7.

Устройство работает следующим образом.

Первоначально секции 3 формообразу- ющего элемента 2 сдвинуты к центру детали на размер, обеспечивающий возможность установки заготовки. При этом звенья 4 повернуты на угол а. относительно горизонтали. После установки заготовки устанавливаются разъемное кольцо 5 коак- сиально формообразующему элементу 2. Прижимной стержень 6, установленный ко- аксиально в оправке 1, обеспечивает предварительное формообразование заготовки в пределах упругих деформаций. При нагревании в печи происходит релаксация напря00

о

СА) CJ VI

жений, т.е. переход упругих деформаций в пластические, и жесткость детали уменьшается.

Под воздействием силы тяжести прижимного стержня 6 оправка 1 перемещается вниз до упора в плиту 7. При этом звенья 4 поворачиваются и раздвигают радиально от центра секции 3 формообразующего элемента 2 (угол а 0). Происходит преобразование осевых усилий в радиальные.

Кроме того, при нагревании за счет большого коэффициента линейного расширения оправка 1 расширяется, звенья 4 уд- линяются, перемещают секции 3 и, сочетаясь с перемещениями секций 3 от прижимного стержня, раздвигают деталь, изменяют ее геометрию, придавая ей требуемый размер и необходимый профиль.

Осаживающая способность формообразующего элемента определяется материалом и диаметром оправки, материалом и длиной звеньев и углом наклона звеньев относительно горизонтали.

Изменяя материал и диаметр оправки, материал и длину звеньев и угол их наклона, можно добиться любой требуемой величины радиальной деформации.

#«. /

0

5

0

5

По сравнению с прототипом шарнирное соединение секций формообразующего элемента с оправкой через звенья уменьшает потери на трение в соединениях и позволяет совместить операции термоформовки и изменения геометрии детали, что расширяет технологические возможности устройства и повышает производительность труда.

Формула изобретения Устройство для термокалибровки кольцевых деталей, содержащее формообразую- щий элемент, оправку из материала с коэффициентом линейного расширения больше, чем коэффициент линейного расширения детали, и коаксиально установленный в оправке прижимной стержень, отличающееся тем, что, с целью повышения производительности и расширения технологических возможностей путем дополнительного проведения формовки, оно снабжено разъемным кольцом, расположенным коаксиально формообразующему элементу, который выполнен секционным, при этом секции формообразующего элемента шарнирно соединены с оправкой через звенья.

Фи.г

| УСТРОЙСТВО ДЛЯ ТЕРМОКАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 0 |

|

SU324281A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для термокалибровки деталей | 1977 |

|

SU703183A1 |

Авторы

Даты

1993-03-23—Публикация

1991-06-14—Подача