Изобретение относится к оборудованию для контактной стыковой сварки кольцевых стыков труб как в стационарных условиях, так и в условиях строительства матистральиых трубопроводов. В связи с развитием мощных газовых месторождений промышленности требуются трубы с большим проходным сечением.

Одним из иаиболее производительных способов соединения труб в длинномерные плети, а затем в непрерывную нитку является способ контактной стыковой сварки. С увеличеиием диаметра труб и, естественно, увеличеи ием веса свариваемых заготовок особые требования предъявляются к конструкции за/KHiMHbix устройств стыкосварочиых машин и, в частности, к точности осуществляемой ими центровки стыков. Вопрос центровки приобретает особое значение, поскольку с увеличением диаметров растет и допуск на диаметр трубы. Для иадежной центровки, зажатия и токоподвода появля-ется иеобходимость в увеличении базы зажатия концов труб. Эти обсто1ятельства приводят к необходимости дублирования зажимных механизмов с каждой стороны стыка, что вызывает резкое увеличение габаритов и веса стыкосварочной машины. На практике наибольшее распространение получили са;моцентрирующие конусные зажимные устройства, занимающие большие

табарить по длине из-за требующ1ихся уатовий надежной работы развитых (по длине) баз для направления при движении. Увеличение табаритов .и веса машин в свою очередь

вызывает необходимость увеличения трузоиодъемноспи трубоукладчиков, транспортных устройств и резко снижает маневренность всего трубосварочного комплекса. Кроме того, общим недостатком существующих зажимных устройств (как правило, это силовые многотонные гидравлические приводы) является то обстоятельство, что давление (жту,кости используется для движения исполнительного механ ; 3:ма только в одну сторону,

а ответную реакцию воспринимает неподвижный корпус цилиндра.

В предлагаемой машине для контактной стыковой сваркн труб механизмы разжатия зажилгных 31 токоиодводящих бащмаков выполнены в виде миоголопастных моментньгх гидроцилиидров, у которых смежпые лопасти полостей, вращающпеся в прот ивоположные стороиы, соединены с соответствующими профильньими кольцами, взаимодействующими с

.роликами зажи.мных и токоподводящих бащмаков. В данном случае в отличие от примеияющихся устройств обе части конструкции, образующие полости гидроцилиндра, оказываются нодвижными, т. е. давление жидкости

исполнительного механизма, так и для перемещения корпуса (в данном случае это понятие относительно), который обычно остается неподвижным. Такая особенность привода позволяет увеличить до заданных пределов базу зажатии, не увеличивая при этом габаритов машины и веса (практически длина машины оказывается равной требуемой базе зажатия). Одно нз профильных колец является корпусом цилиндра оплавлеиия и осадки.

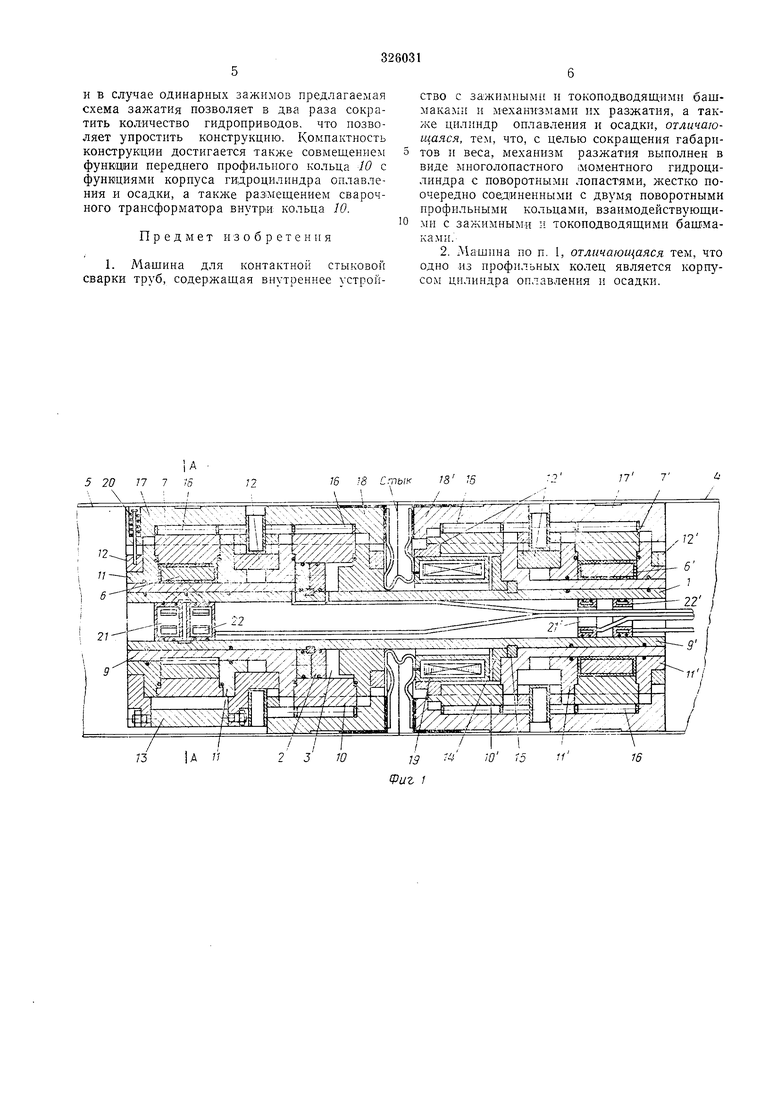

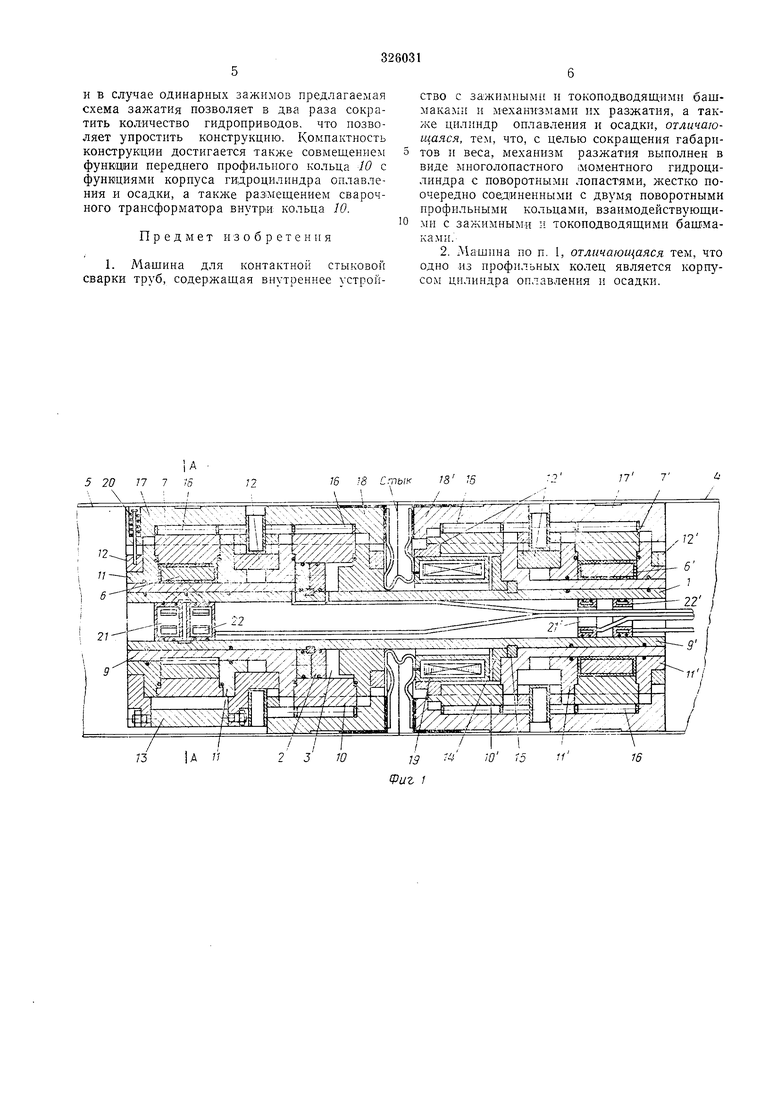

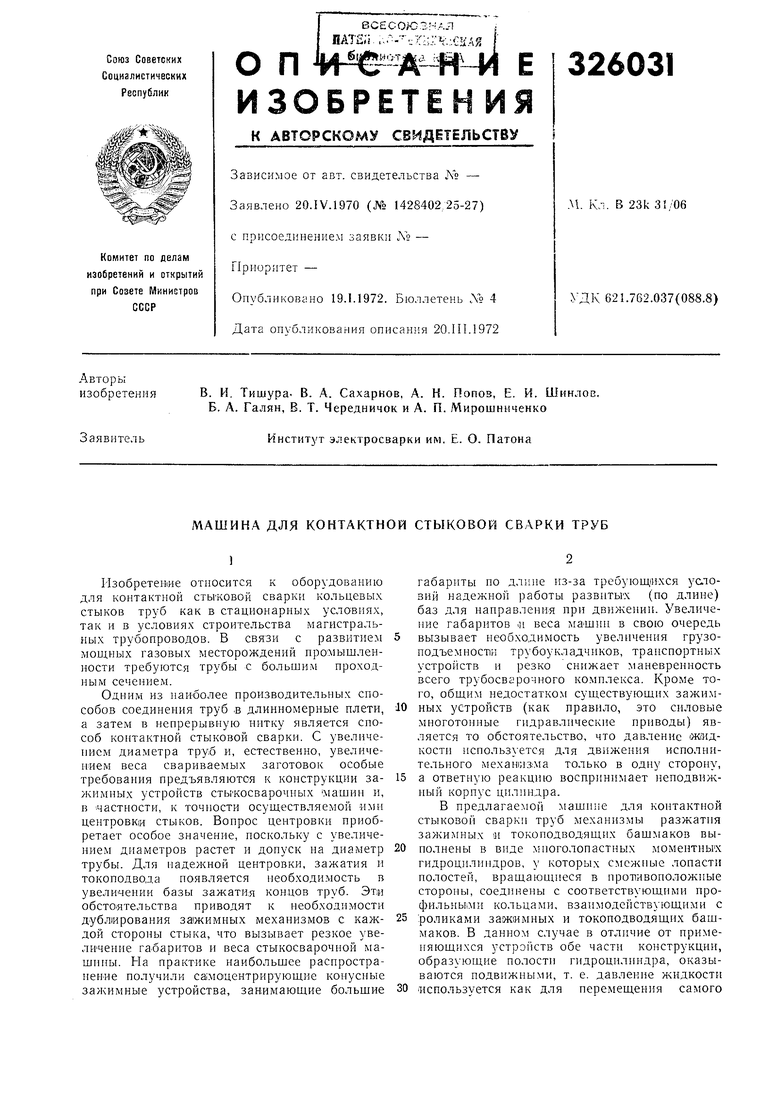

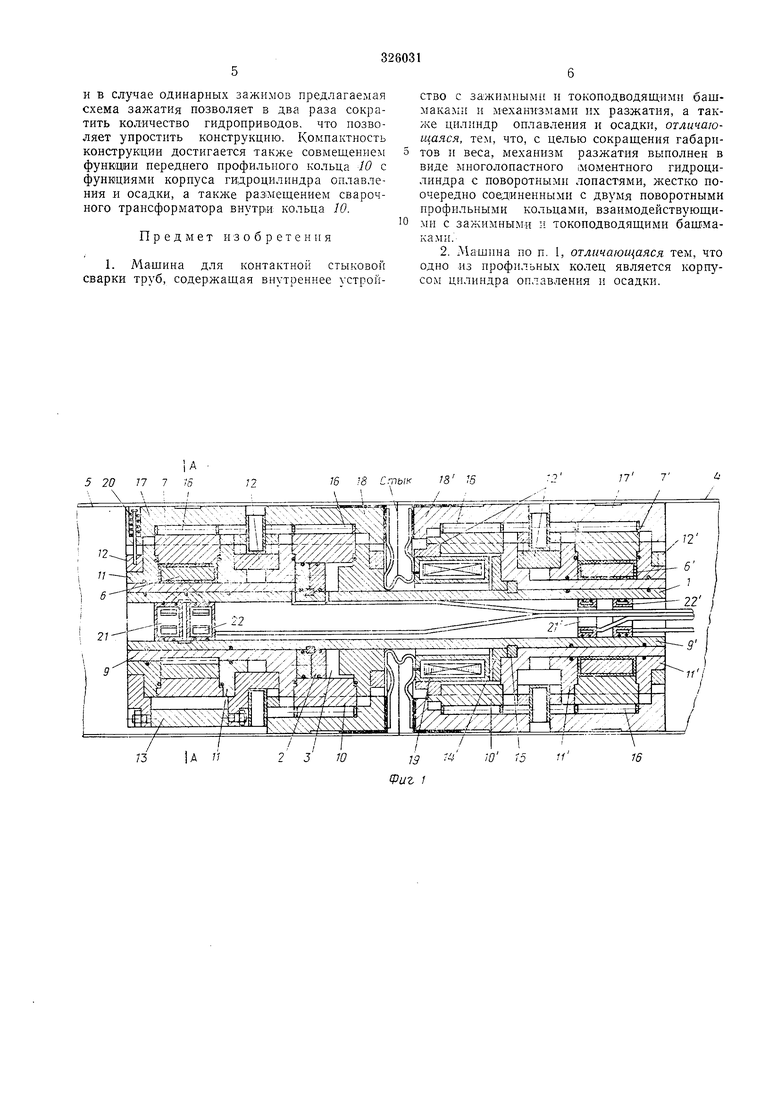

На фиг. 1 показана схема описывае.мой машины, продольный разрез; на фиг. 2 - то же, сечение по А-А на фиг. 1.

Машина содержит центральную штангу /, на которой жестко (на полукольцах) закреплен сдвоенный поршень 2 цилиндра 3 оплавления и осадки. Справа, со стороны сваренной плети 4, расположен неподвижный (в процессе оплавления и оса;;1ки) зажймиой механизм; слева, со стороны привариваемой трубы 5, - подвижный зажимной механизм.

MexaiH-i3M разжатня заж амных и токоподводящих башмаков выполнен в виде восьмилопастного моментного гидроцилиндра, у которого четыре лопасти 6 жестко соединены с профильным кольцом 7, а четыре лопасти 8 жестко соединены с враш,ающейся на штапге / обоймой 9, в свою очередь жестко соединенной с профильным кольцом 10, являющимся одновременно корпусом цилиндра онлавления н осадки. Полости люмситиого гидроцилнндра уплотнены торцевыми крышками .//, установленными с воз.лгожиостыо вращения в корпусе подвижного зажимного механизма. Корпус выполнен в виде диекоз 12, соединенных торцевыми стяжками 13, образующими цазы для движения бан.мако. Правый неподвижный за;жимной механизм вы1 олнеи аналогичным образом и имеет дентичные детали: 6, 7, 8, 9, 10. 1Г, 12. Однако обойма 9 может только вращаться, а от продольного смещения ее предохраняют закрепленный на ней диск 14 и соединенные со штангой / полукольца 15. Кольца 7, 7 и 10, 10 своими ирофильиылщ выступами соответственно взаимодействуют с роликами 16 задних зажимных башмаков 17, 17 и иередиих токоподводящих баш1маков 18, 18. Внутри профильного кольца 10 правого неподвижного механизма размещен сварочный трансформатор .19, выводы вторичной обмотки которого соединены гибкими перемычками с токопод,водящим|и башмаками. Для возврата башмаков в исходиое положение служат пружины 20 (фиг. 1).

Подводится масло к 1моментным гидроцилиндрам 11 отводится от них посредством коллекторов 21, 2Г и 22, 22. Коллекторы имеют расположенные против соответствующих полостей гидроцилиндров карманы, со.единенные каналами (сверлениями) с этими полостями. Со стороны левого подвижного зажимного механизма эти каналы выполнены наклонными с таким расчетом, чтобы неремещающиеся на величину оплавления и осадки полости гидроцилиндра не переходили в крайних положениях границы отверст Й1 (коллекторы при сварке остаются неподвиж5 иыми).

Работает машина следующГМ образом. Подача труб и процесс сварки выполняются обычными известными способами. При сварке магистральных трубопроводов мащина может 0 быть оборудована автономной насосной станцией и механиз1мами самоходного передвижения (не показаны). Зажатие концов свариваемых труб производится раздельЕЮ, работа обоих механизмов аналогична, приводится работа, например, левого подвижного механизма, зажимающего призариваему о трубу 5.

Масло через подводящий коллектор 2 по наклонным сверлениям в щтанге и в обойме

0 поступает в полости / (фиг. 2). Лопасти ;, жестко соединенные с кольцом 7. поворачиваются против часовой стрелки. Кольцо свои1ми прО|фильными выступами через ролики Ij перемещает зажимные бащмаки 17. равномерно прижимая их к телу трубы. Одновременно лопасти 8, поворачиваясь по часово стрелке совместно с обоймой 5, приводят во вращение прикреплеиное к обоГ;ме нрофпльное кольцо 10, ирижимающее через роликн

токоподводящие башмаки 18 к поверхности трубы. Масло из полостей // по соответствующим сверлеиия.м через коллектор 22 сливается в бак. Поскольку кольцо 10 поворачивается по отношению к кольцу 7 в противоположную сторону, профиль его выступов выполнен также с наклоном в другую сторону (в сторону вращения, по часовой стрелке).

Описанная схема гарантирует надежны : зажим трубы и токоподвод на участках башмаков 17 и 18. Донустим, башмаки /7 уже зажали трубу, однако независи.мо от этого поворот лонастей 8 и кольца 7(9 будет происходить до тех пор, пока бащмаки JS также надежно не зажмут тот же конец трубы.

В процессе оплавления и осадки поршень 2 остается неподвижным, а перемещается корпус в виде дисков 12 с зажатой трубой 5. Для разжатия масло подается в полости // (при этом из полостей / 1масло сливается в

бак), нружипы 20 возвращают башмаки в исходное положение.

Предложенная машина имеет меньшие габариты и вес по сравнению с известными, что очень важно при сварке в полевых усло5 ВИЯХ. Следует отметить, что такая конструкция может применяться не только в случае использования сдвоенных зажимов с каждой стороны трубы, но и в случае применения обычных одинарных зажимов. При это.м также достигается сокращение габаритов и веса и, следовательно, обеспечивается раздельное зажатие свариваемых концов труб с Центрированием диаметров от действия только одного привода - моментного гидроцилиндра.

и в случае одинарных зажимов предлагаемая схема зажатия позволяет в два раза сократить количество гидроприводов, что позволяет упростить конструкцию. Компактность конструкции достигается также совмещением функции переднего профильного кольца 10 с функ циями корпуса гидроцилиндра оплавления и осадки, а также раз;мещением сварочного трансформатора внутри кольца 10.

Предмет изобретения

1. Машина для контактной стыковой сварки труб, содержащая внутреннее устройство с зажимными и токоподводящими башмаками 1 механизмами их разжатия, а также цилиндр оплавления и осадки, отличаюшаяся, тем, что, с целью сокращения габаритов и веса, механизм разжатия выполнен в виде многолопастного 1моментного гидроцилиндра с поворотными лопастями, жестко поочередно соединенными с двумя поворотными профильными кольцами, взаимодействующими с зажимными и токоподводящими башмаками.

2. Машина но п. 1, отличающаяся тем, что одно из профильных колец является корпусом цилиндра оплавления и осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ТРУБ И ВАЛОВДАВЛЕНИЕМ | 1966 |

|

SU178425A1 |

| ЗАЖИМНОЕ ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СТЫКОСВАРОЧНОЙ МАШИНЫ | 1968 |

|

SU231041A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| Установка для контактной стыковой сварки труб | 1970 |

|

SU351423A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОБСАДНЫХ ТРУБ НАД УСТЬЕМ СКВАЖИНЫ | 1970 |

|

SU265319A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU200048A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО К МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1972 |

|

SU426772A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

76 18 Стык 18 о

5 20 77 7

/о .ф, . -ilx - -f1 X L 1, P :s

/7 7 / |iifeg|5«4lt| 4i. . i - /-14.j-v,.,/,.-l ,4 vj« - .-.-.... |r,/,|y -N:44;N .Л ъ Гл Jfe ij ;J4 4L fi - ---- -. M г -V JI : - e --У- -уХ-хШ Ш П,П(

з.

9,9

Фаг.2

Авторы

Даты

1972-01-01—Публикация