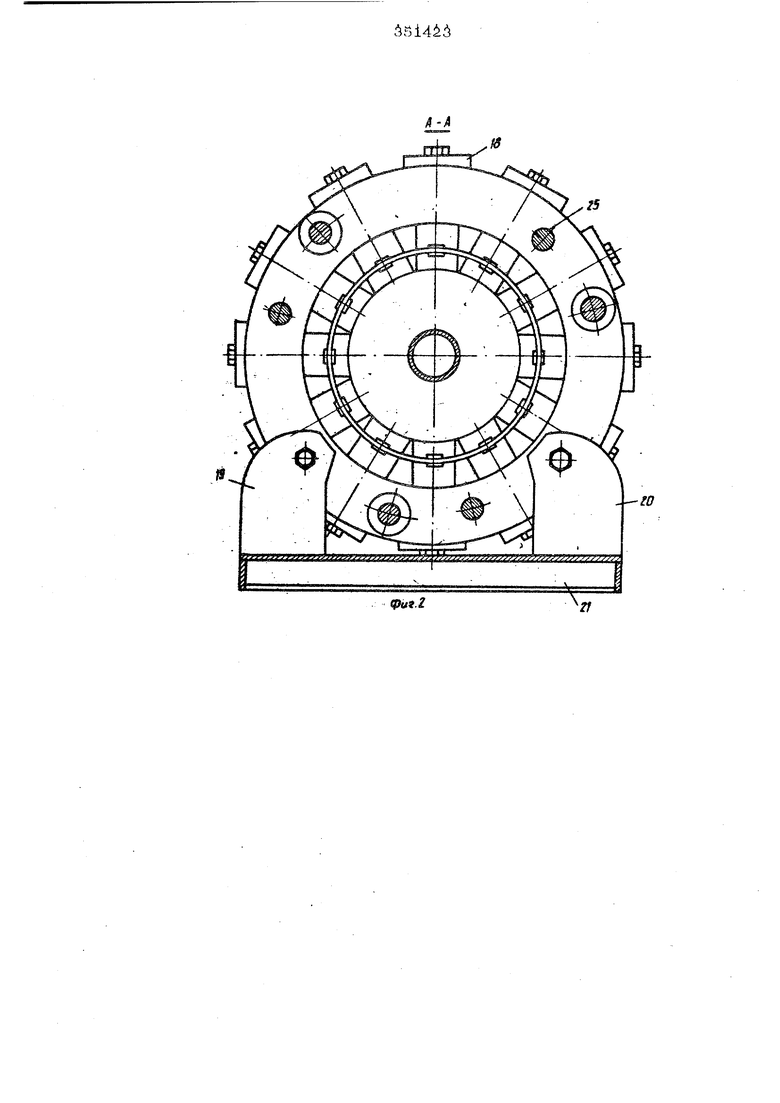

Изобретение относится к оборудованию используемому для контактной стыковой сварки импульсным оплавлением стыков труб большого диаметра. Известна установка для контактной стыковой сварки труб преимущественно виброоплавлением, содержащая наружную часть, установленную в корпусе, кольцевой Сварочный трансформатор, расположенный концентрично свариваемой трубе в зоне стыка, и внутреннюю часть, выполненную в виде двух групп зажимных центрирующих башмаков, установленных на. центральной несущей штанге и связан ных с приводами их разжатия и приводом оплавления и осадки. Однако известная установка характеризуется качеством и надежностью тонкостенных труб большого диаметра вследствие того, что устойчивость свари ваемъгх кромок труб в процессе осадки при односторо:э1ем зажатии труб резко падает, что приводит к наползанию вфомок друг на друга. Цель изобретения - повысить кячёст во сварки тонкостенных труб большого диаметра и надежность. Эта цель достигается тем, что наруж, ная часть ее снабжена зажимным устройством известного типа, установленным в корпусе и снабженным гидроприводом оплавления н осадки. Сварочный трансформ матор установлен внутри свариваемой трубы между группами башмаков и подключен к ним. Кроме того, установка сна&жена двумя роликовыми опорами, неподвижк ной и откидной, с приводом от гидроии- лшадра. На центральной штанге установлено не менее двух опорных роликов. На фиг. 1 показана сваронная установка, продольный разрез; на фиг. 2 разрез А-А на 4яг. 1; на фиг, 3 - схема магнитопровода. Описываемая установка состоит из двух частей: внутренней, расположенной внутри свариваемых труб 1 и 2, и на- ружной установленной поверх этих труб. 33S Внутренняя поверхность содержит две группы зажнмных центрирующих башсмаков 3 и 4, установленных на центральной несущей штанге 5 и снабженных независимым друг от друга приводом зажима кромок свариваемых труб в виде гвдро шшшадров Б и 7. Кроме привода радиаль кого перемещения башмаки 3 снабжены приводом перемещения оси -ваемых труб, вьшолнекном в виде гидро цилшадров 8 оплавления и осадки. Между бащмаками расположен кольцевой сва рочный трансформатор 9, выводы вторшг: ной обмотки которого соед1шены гибкими перемычками с токоведущими вкладь щами зажимных башмаков. На несушей штанге 5 расположено несколько рядой разжимных центрирующих роликов 10 с приводом от гидроцилиндроЕ 11. Таким образом, центровка свариваемых труб производится как башмаками 3 и 4, так и центрирующими роликами 1О, что исключает излом геометрической оси труб в зоне сварки. Внутренняя часть установки располо жена на двух опорах: передшш часть несущей щтанги 5 опирается либо на неподвижный ролик 12, либо на ролик уби- раюшайся опоры 13 (с приводом от гидроцилиндра). Задн51Я часть штанги щарнир но закреплена в неподвижной стойке 14. ТНаружная часть сварочной установки состоит из двух несущих неподвижных колец 15 и 16 и подвижного кольца 17. Кольца 16 и 17 содержат радиально рас положенные гидрошшиндры 18, приводящие в действие наружные зажимные бащмаки (количество внутренних и наружных зажимных башмаков определяется в зави симости от диаметра трубы). Неподвижные кольца 15 и 16 закреплены на стойках 19 и 2О, установленных на раме 21. С подвижным кольцом 17 жестко соединены щтанги 22, на, которых посредством цилнндррв 23 кольцо перемещается по роликоопорам 24,расположеН ным на неподвижных кольоах. Для разгрузки стоек 19 и 20 неподвижные коль ца 15 и 16 жестко соединены штангами 25 (см. фиг, 2), воспргашмающими в процессе осадки усилие, развиваемое гидроиилиндрами 23 оплавления и осадки и работакмцими на растяжение, Пля обеспечения легкости перемещения свариваемых труб внутри установки кольца 15-17 содержат несколько рядов внутренних радиально расположенных на центральной штанге 5 опорных роликов 26, Расположенк варочного трансформа ора 9 внутри с..1риваемых труб между зажимными ба1Щ 1акйми 3 и 4 позволяет максимально приблизить трансформатор к зоне стъпса труб и снизить мощность, расходуемую на сварку, за счет уменьше-НИН сопротивления вторичного контура сварочной цепи. Кроме того, при такой схеме токоподвода (см, фиг, 3) отпадает еобходимость в изоляции выводов так как корпус машины служит естественным продолжением вторичного витка, что по вышает надежность конструкции Так при зажатых трубах и разомкнутом сты ке тока во вторичном контуре не возни-кает, поскольку вторичный виток свароч ного трансформатора и соприкасающиеся с ним металлические конструкции внутрен ней части установки не замыкаются вок руг магнитопровода (обе половины наруж- ной части установки изолированы друг от друга). При замкнутом стыке вторичный виток трансформатора и металлические конструкции внутренней части оказываются замкнутыми вокруг магнитопровода, при этом через стык проходит ток, равный .в м 1 - ток, протекающий через стык; ток, протекающий во вторичном витке сварочного трансформатора и токоподводах| Эрл - ток, протекающий в металлических конструкциях внутренней части установки. Поскольку электрическое сопротавление меди вт ркчяого витка сварочного трансформатора много меньше сопротивлш кия металлических конструкций внутренней части установки, то сварочный ток практически весь проходит через вторич- ный виток трансформатора и стьш в электрической изоляции между подвижными и неподвижными элементами внутренней части машины не требуется, В случае рас положения сварочного трансформат-ора снаружи свариваемых труб эта изоляция необходима,. Сварочная установка работает следующим образом. Первоначально включением цшпщдра сяхоры 13 внутрення часть пpШIoднимae ся, и между передним роликом 12 и пер вым роликом штанги 5 образуется зазор, в который входит кромка задаваемой трубы. ем свариваемых труб (вьщача сваренных труб производится в ту же сторону, откуда подаются заготовки). При необходимости движения заготовок Б одну сторону внутреннюю час-гъ уставов ки следует с каждой стороны располагать на комплекте опорного и ушфаюшегося ройиков 12 и 13, После попадания кром ки в зазор между первым роликом штанги и неподвижным роликом 12 опора 13 опускается, и внутренняя часть роликом штанги опирается через кромку трубы на ролик 12о В этом положении оси внутренней и наружной частей сварочной установки совпадают. Далее с помощью транспортирующего 5 тройства (шлеппера) сваривао гые трубы 1 и 2 (одна за другой) подаются внутрь установки с таким расчетом, что-п бы их кромки оказались в зоне сварки против зажимных механизмов внутренней и наружной частей установки. Первоначаль но концы трубы 1 и 2 фиксируются и зажимаются центрирующими механизмами внуфенней части, затем гидрошшиндрами 18 производится .обжим кромок труб снаружи. Поскольку свариваемые трубы уже сцентрированы, то отоадает необходимость в синхронизирующих устройствах для зажи мов наружной части, что значительно упрощает конструкцию. Наружные башмаки с индивидуальными приводами самоустанав ливаются по сцентрированной трубе. В дальнейшем производится процесс виброплавления и осадки. В процессе виброплавлення на осно&ное движение налагается возвратно-поступательное (фибрашш). Для облегчения виб рации все взаимоподвижные части установки, участвующие в этом процессе, в том числе и подвижный зажимной мех:аввзм внутренней машины выполнены на роп&коопорах качения. Процесс вибрадки может осушествлять- ся как посредством перемещения додвизкных частей от основных силовых ЦЕЛИНД-ров привода оплавления и осадкн, так и переме шеннем специальных вставок, вмовгарованных на роликоопорах в зажимные губки с зазором на величину вибрации (на чертеже не показано). Во Еремя процесса сварки обе части установки (наружная и внутренняя) представл5пот единое целое, вместе зажимая свариваемое изделие, и управл5потся от одного следящего привода. После оконча- 1шя сварки наоужная часть установки может возвращаться в исходное положение независимо от внутренней, так как после разжатия между ннмн нет механической связи (синхронизация возврата отсутствует). В установке можно осуществлять как сварку труб из двух заготовок, так и сварку труб в нитку. Формула из об р е т е н и я 1.Установка дда контактной стьпсовой сварки труб преимущественно виброплав- леннем, содержащая наружную часть, установленную в корпусе, кольцевой сварочньй трансформатор, расположенный концентрично свариваемой трубе в зоне стыка, и внутреннюю часть, выполненную в виде двух групп зажимных центрирующих башмаков, установленных на центральной несущей штанге и связанных с приводами их разжатия к приводом оплавления и осадки, отличающаяся тем, что, с целью повышения качества сварки тонкостенных труб большого диаметра, а также повышения надежности наружная часть снабжена зажимным устройством известного типа, установленным в корпусе и снабженным гидроприводом оплавления и осадкн, а сварочный трасформатор установлен внутри свариваемой трубы между группами зажимных башмаков и подключен к ним. 2.Установка по п. 1, о т л и ч а ю ш а я с я тем, что она снабжена двумя роликовыми опорами, неподвижной и от квдной, с приводом от гидропилиндра, а на вентральной штанге установлено не менее двух :| опорных роликов.

/5

(Pu9.l

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU904940A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| Машина для контактной стыковой сварки труб | 1968 |

|

SU249507A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

Авторы

Даты

1983-01-15—Публикация

1970-01-20—Подача