Изобретение относится к наплавочным материалам, применяемым для изготовления керамических электродов и плавящихся мундштуков, используемых при электрошлаковои наплавке высокомарганцовистой стали на малоуглеродистые и конструкционные стали.

-Известна шихта для наплавки, содержащая ферромарганец Мн1, ферромарганец Мнб, ферромолибден, плавиковый шпат, декстрин.

Основным недостатком этого состава шихты является то, что он не нозволяет получить металл наплавки с высокими пределами прочности в текучести (оь не более 58 кг/мм, о не более 37 кг/мм), а склонность к наклепу такого сплава значительно ниже по сравненпю со сталью Гадфильда.

Предложенная шихта отличается от известной тем, что с целью улучшения механических свойств и повышения износостойкости наплавленного металла в состав шихты введен алюминий в количестве 18,6-20,7%, а остальные компоненты взяты в следующем соотнощении, % к весу сухой щихты:

ферромарганец Мп116,2-18

ферромолибден6,2-7,1

Шпхта обеспечивает хорошие механические

свойства слоя (оь не более 90 кг/мм, а, не

более 80 кг/мм, .i не более 20%, б не более

15%, flft не более 20 кгм/см), высокую склонность к наклону (в 1,4-1,6 раз выше, чем у

Мп ..- , „,

стали с соотношением- ) и надежCi

ную прочность зоны сплавления.

Необходи.мое количество железа получается нодборо.м сечения металлического каркаса электродов.

При электрощлаковой наплавке высокомарганцовистой стали получение гомогенной

аустенитпой структуры затруднено по сравнению с дуговым процессом, что объясняется замедленным охлаждением. В связи с этим необходимособлюдатьсоотношение

-Введение алюминия в наплавленный высокомарганцовистый слой в количестве 0,7-1,5% позволяет получить гомогенную аустеннтную

структуру при соотношении -- 10. Это в

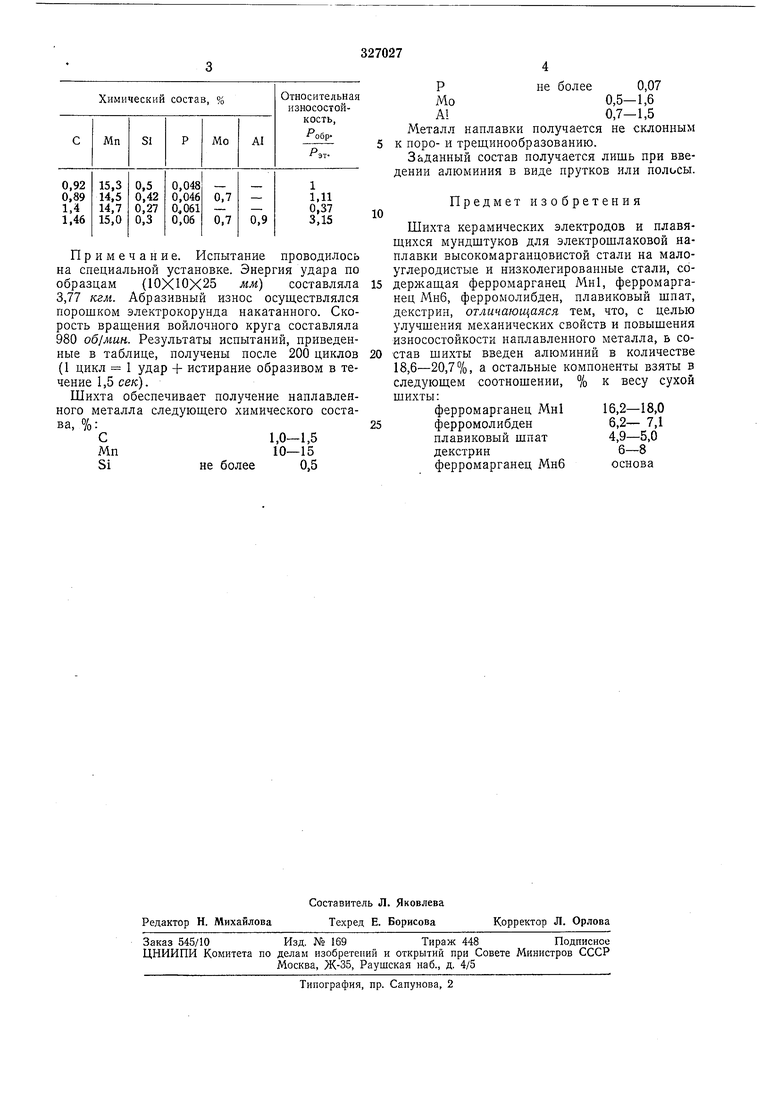

свою очередь нриводит к повышению износостойкости. Результаты испытаний на образивный износ при наличии ударных нагрузок приводятся в таблице.

Примечание. Испытание проводилось на специальной установке. Энергия удара по образцам (10X10X25 мм) составляла 3,77 кгм. Абразивный износ осуществлялся порошком электрокорунда накатанного. Скорость вращения войлочного круга составляла 980 об/мин. Результаты испытаний, приведенные в таблице, получены после 200 циклов (1 цикл 1 удар + истирание образивом в течение 1,5 сек).

Шихта обеспечивает получение наплавленного металла следующего химического состава, %:

1,0-1,5

Мп

10-15 Si

0.5

не более

Рне более0,07

Мо0,5-1,6

А10,7-1,5

Металл наплавки получается не склонным к поро- и трещинообразованию.

Заданный состав получается лишь при введении алюминия в виде прутков или полосы.

Предмет изобретения

Шихта керамических электродов и плавящихся мундштуков для электрошлаковой наплавки высокомарганцовистой стали на малоуглеродистые и низколегированные стали, содерн ащая ферромарганец Мн1, ферромарганец Мнб, ферромолибден, плавиковый шпат, декстрин, отличающаяся тем, что, с целью улучшения механических свойств и повышения износостойкости наплавленного металла, в состав шихты введен алюминий в количестве 18,6-20,7%, а остальные компоненты взяты в следующем соотношении, % к весу сухой шихты:

ферромарганец Мн116,2-18,0

ферромолибден6,2- 7,1

плавиковый шпат4,9-5,0

декстрин6-8

ферромарганец Мнбоснова

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2002 |

|

RU2218256C2 |

| Состав порошковой проволоки для наплавки | 1980 |

|

SU909871A1 |

| Состав порошковой проволоки для износостойкой наплавки | 1983 |

|

SU1123215A1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Состав электродного покрытия | 1978 |

|

SU703998A1 |

| Электродное покрытие для износостойкой наплавки | 1975 |

|

SU531700A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2014 |

|

RU2582402C1 |

Даты

1972-01-01—Публикация