Изобретение относится к нефтехимическому синтезу, а именно к способу получения солей эпоксидированных карбоновых кислот, применяемых в качестве стабилизатора и пластификатора для гало-полимеров, а также при производстве лаков, протекторов шин, поверхностно-активных составов, используемых как флотационные агенты.

Известен способ получения стеарата кальция, используемый в качестве стабилизатора и пластификатора для поливинилхлорида, в котором нейтрализация карбоновой кислоты осуществляется гидроксидом щелочного металла (RU 2124495). Однако при осуществлении данного способа применяется водный раствор гидроксида кальция и спиртоводный раствор предельного ряда C1-C4, что ухудшает термостабилизирущие свойства конечного продукта, недостатком является также повышенное выделение сточных вод.

Известен способ получения эпоксидированных растительных масел, включающий эпоксидирование эфиров ненасыщенных карбоновых кислот пероксидом водорода в присутствии муравьиной кислоты при температуре 70-80°С (RU 2058308). Недостатком данного технического решения является сложность технологического процесса, большое количество сточных вод, жидкая консистенция конечного продукта, наличие сложно-эфирной группы, ограничивающей проведение эпоксидирования конечного продукта.

Наиболее близким техническим решением является способ получения солей эпоксидированных жирных кислот, включающий эпоксидирование ненасыщенных карбоновых кислот и превращение полученных насыщенных эпоксидированных кислот в соли металлов (патент US 3459776). Однако данный способ не позволяет получить соли эпоксидированных карбоновых кислот с повышенными пластичными и термостабилизирующими свойствами, процесс сопровождается выделением побочного продукта хлоридов металла, что ухудшает экологичность процесса.

Технической задачей заявляемого технического решения является повышение качества солей эпоксидированных карбоновых кислот путем повышения их пластичных и термостабилизирующих свойств, а также повышение экологичности процесса за счет уменьшения выхода побочных веществ и исключения из технологического процесса токсичных растворителей.

Поставленная задача достигается тем, что в способе получения солей эпоксидированных карбоновых кислот, включающем эпоксидирование ненасыщенных карбоновых кислот и превращение полученных насыщенных эпоксидированнных кислот в соли металлов, согласно изобретению, эпоксидирование ненасыщенных карбоновых кислот осуществляют при температуре 70-80°С путем взаимодействия пероксида водорода в количестве 6,0-40,0% мас., муравьиной или уксусной кислоты в количестве 5,0-50,0% мас., поверхностно-активных веществ алкилбензилдиметиламмоний хлоридов в количестве 0,1-10,0% мас. и гетерогенного плавленного алюмоникельтитанового катализатора в количестве 1,0-5,0% мас. с последующей нейтрализацией полученных насыщенных эпоксидированных карбоновых кислот при температуре 80-90°С гидроксидами лития, натрия, калия, кальция и цинка, при этом выделяющуюся в процессе эпоксидирования воду используют на стадии нейтрализации в качестве растворителя заявленных гидроксидов металлов, и весь процесс осуществляют при интенсивном перемешивании.

Осуществление способа в два этапа позволяет получать соли эпоксидированных карбоновых кислот с высоким выходом и улучшенными термостабильными и пластифицирующими свойствами конечного продукта. Применение гидроксидов лития, натрия, калия, кальция и цинка приводит к сокращению времени протекания реакции и увеличению выхода конечного продукта за счет образования эпоксидных групп кристаллической решетки.

Применение муравьиной или уксусной кислоты и пероксида водорода на гетерогенном плавленом алюмоникельтитановом катализаторе в присутствии поверхностно-активных веществ приводит к образованию надмуравьиной или надуксусной кислоты, которые являются активными эпоксидирующими агентами, повышающими селективность образования промежуточных эпоксидированных карбоновых кислот.

Заявляемый способ осуществляют следующим образом.

Пример 1. В трехгорлую колбу, снабженную обратным холодильником, загружают 195 г смеси карбоновых кислот с йодным числом 120 мг J2 на 100 г продукта (во всех примерах количество карбоновых кислот остается равным 195 г), 5,0 г поверхностно-активных веществ - алкилбензилдиметиламмоний хлорид R C12-14, С16-18, С18-16, 3,25 г гетерогенного катализатора - плавленого алюмоникельтитанового катализатора ТУ 64-11-16-89. Содержимое колбы при перемешивании нагревают до температуры 70-80°С, после чего одновременно дозируют в течение 50 мин. из соответствующих мерников 35%-ный водный раствор пероксида водорода в количестве 85,0 г (0,875 моль пероксида водорода) и 86,5%-ный раствор муравьиной кислоты в количестве 63,0 г (1,184 моль муравьиной кислоты). Температуру реакционной смеси поддерживают в пределах 70-80°С. По окончании дозирования компонентов реакционную смесь выдерживают еще в течение 4-х часов при той же температуре до достижения содержания эпоксидных групп 3,0-4,0 мг на 100 г продукта. Затем проводят разделение водного и органического слоя на делительной воронке. Образовавшуюся воду используют для приготовления водных растворов гидроксидов лития, калия, натрия, кальция и цинка. Реакцию нейтрализации эпоксидированных карбоновых кислот проводят при температуре 80-90°С гидроксидами лития, калия, натрия, кальция и цинка при перемешивании в течение 2 часов. Готовый продукт с кислотным числом не более 2 мг KOH на 100 г продукта отфильтровывают, промывают водой и сушат горячим воздухом в аэрофонтанной сушилке при 80-90°С.

Пример 2. В трехгорлую колбу, снабженную обратным холодильником, загружают 195 г смеси карбоновых кислот с йодным числом 120 мг J2 на 100 г продукта (во всех примерах количество карбоновых кислот остается равным 195 г), 5,0 г поверхностно-активных веществ - алкилбензилдиметиламмоний хлорид R C12-14, С16-18, С18-16, 3,25 г гетерогенного катализатора - плавленого алюмоникельтитанового катализатора ТУ 64-11-16-89. Содержимое колбы при перемешивании нагревают до температуры 70-80°С, после чего одновременно дозируют в течение 50 мин. из соответствующих мерников 35%-ный водный раствор пероксида водорода в количестве 85,0 г (0,875 моль пероксида водорода) и 99.5%-ный раствор уксусной кислоты в количестве 82,242 г (1,369 моль уксусной кислоты). Температуру реакционной смеси поддерживают в пределах 70-80°С. По окончании дозирования компонентов реакционную смесь выдерживают еще в течение 4-х часов при той же температуре до достижения содержания эпоксидных групп 3,0-4,0 мг на 100 г продукта. Затем проводят разделение водного и органического слоя на делительной воронке. Образовавшуюся воду используют для приготовления водных растворов гидроксидов лития, калия, натрия, кальция и цинка. Реакцию нейтрализации эпоксидированных карбоновых кислот проводят при температуре 80-90°С гидроксидами лития, калия, натрия, кальция и цинка при перемешивании в течение 2 часов. Готовый продукт с кислотным числом не более 2 мг KOH на 100 г продукта отфильтровывают, промывают водой и сушат горячим воздухом в аэрофонтанной сушилке при 80-90°С.

Пример 3. В условиях примера 1 и примера 2 проводят реакцию нейтрализации эпоксидированных карбоновых кислот 55 г гидроксида кальция, при перемешивании и вышеуказанной температуре в течение 2 часов. Готовый продукт с кислотным числом не более 2 мг KOH на 100 г продукта отфильтровывают, промывают водой и сушат горячим воздухом в аэрофонтанной сушилке при 80-90°С. Полученные соли эпоксидированных карбоновых кислот кальция имеют следующие показатели: содержание эпоксидных групп 4,1 мг на 100 г продукта, йодное число 1,5 мг J2 на 100 г продукта, содержание летучих компонентов не более 0,04% мас., температура плавления 70-80°С.

Использование в качестве пластификатора и стабилизатора для бромбутилкаучука кальциевой соли. эпоксидированных карбоновых кислот в количестве 2% мас. позволяет заменить 2% мас. стеарата кальция и 1,5% мас. эпоксидированного соевого масла.

Пример 4. В условиях примера 1 и примера 2 проводят реакцию нейтрализации эпоксидированных карбоновых кислот 16 г гидроксида лития. Готовый продукт с кислотным числом не более 2 мг KOH на 100 г продукта отфильтровывают, промывают водой и сушат горячим воздухом в аэрофонтанной сушилке при 80-90°С. Полученные соли эпоксидированных карбоновых кислот лития имеют следующие показатели: массовая доля эпоксидных групп 3,8 мг на 100 г продукта, йодное число 1,3 мг J2 на 100 г продукта, содержание летучих компонентов - не более 0,04% мас., температура плавления - 42-49°С.

Пример 5. В условиях примера 1 и примера 2 проводят реакцию нейтрализации эпоксидированных карбоновых кислот 30 г гидроксида натрия. Готовый продукт с кислотным числом не более 2 мг KOH на 100 г продукта отфильтровывают, промывают водой и сушат горячим воздухом в аэрофонтанной сушилке при 80-90°С. Полученные соли эпоксидированных карбоновых кислот натрия имеют следующие показатели: массовая доля эпоксидных групп 3,9 мг на 100 г продукта, йодное число 1,5 мг J2 на 100 г продукта, содержание летучих компонентов - не более 0,04% мас., температура плавления 47-54°С.

Пример 6. В условиях примера 1 и примера 2 проводят реакцию нейтрализации эпоксидированных карбоновых кислот 42 г гидроксида калия. Готовый продукт с кислотным числом не более 2 мг KOH на 100 г продукта отфильтровывают, промывают водой и сушат горячим воздухом в аэрофонтанной сушилке при 80-90°С. Полученные соли эпоксидированных карбоновых кислот калия имеют следующие показатели: массовая доля эпоксидных групп 4,0 мг на 100 г продукта, йодное число 1,3 мг J2 на 100 г продукта, содержание летучих компонентов - не более 0,04% мас., температура плавления - 52-57°С.

Пример 7. В условиях примера 1 и примера 2 проводят реакцию нейтрализации эпоксидированных карбоновых кислот 55 г гидроксида цинка. Готовый продукт с кислотным числом не более 2 мг KOH на 100 г продукта отфильтровывают, промывают водой и сушат горячим воздухом в аэрофонтанной сушилке при 80-90°С. Полученные соли эпоксидированных карбоновых кислот цинка, имеют следующие показатели: массовая доля эпоксидных групп 4,0 мг на 100 г продукта, йодное число 1,4 мг J2 на 100 г продукта, содержание летучих компонентов - не более 0,04% мас., температура плавления - 56-62°С.

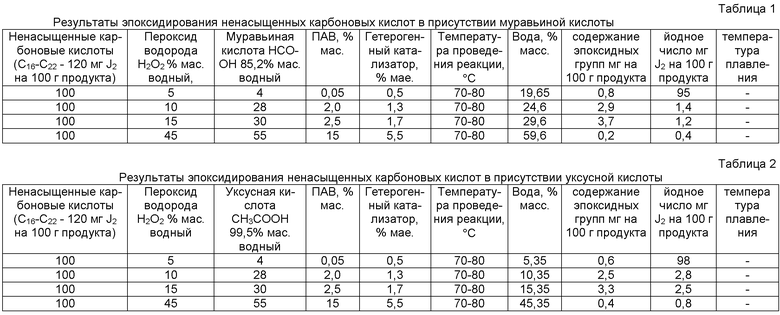

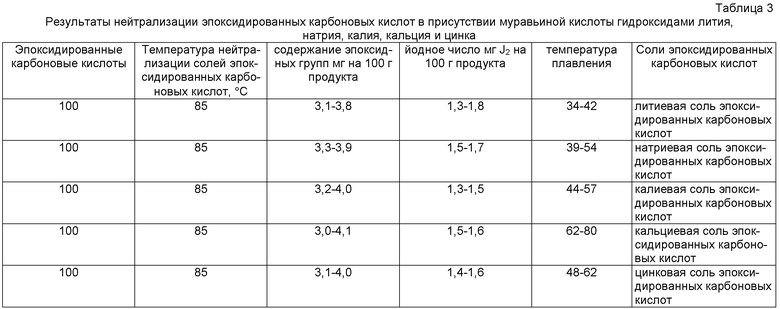

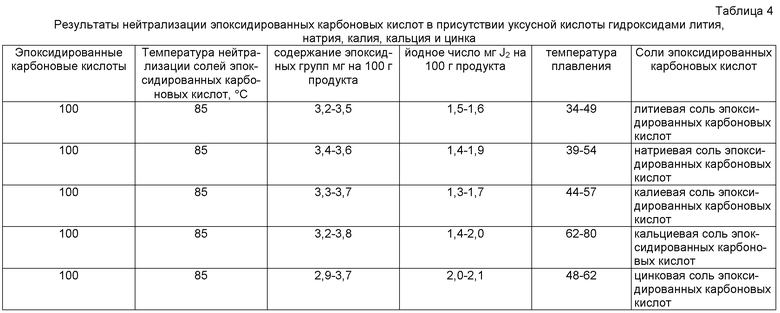

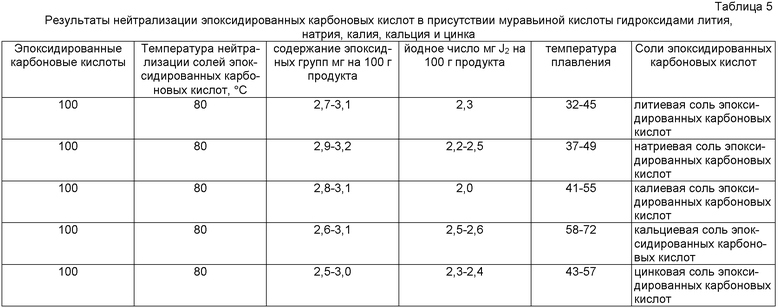

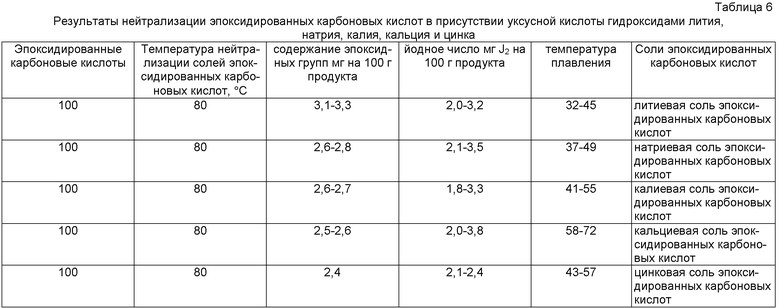

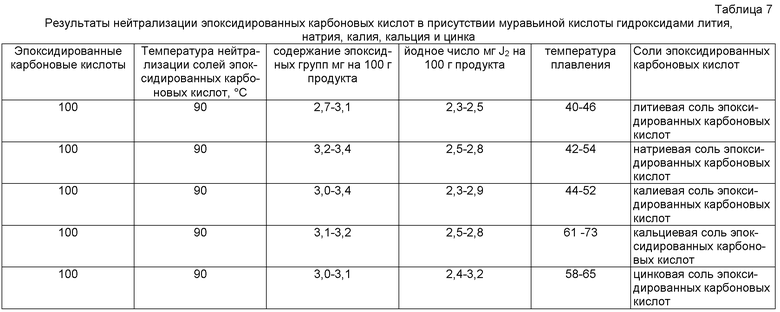

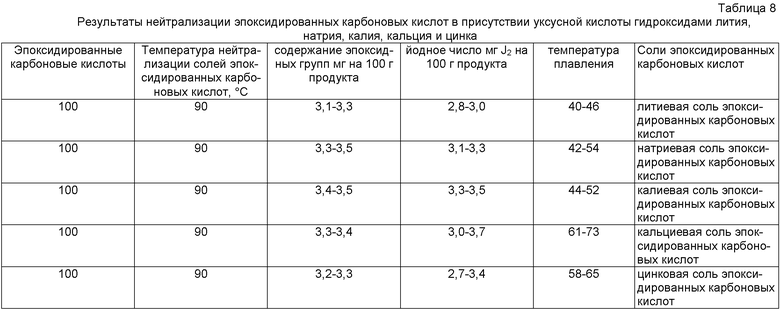

Результаты процесса эпоксидирования ненасыщенных карбоновых кислот в присутствии муравьиной кислоты представлены в таблице 1. Результаты процесса эпоксидирования ненасыщенных карбоновых кислот в присутствии уксусной кислоты представлены в таблице 2. Результаты процесса нейтрализации насыщенных эпоксидированных карбоновых кислот представлены в таблице 3-8.

Как видно из таблиц 1 и 2, при эпоксидировании ненасыщенных карбоновых кислот использование 5,0% мас. пероксида водорода, 4,0% мас. муравьиной или уксусной кислоты, 0,05% мас. ПАВ, 1,0% мас. гетерогенного алюмоникельтитанового катализатора не приводит к образованию соответствующих надмуравьиной или надуксусной кислот, ответственных за образование активного эпоксидного кислорода, что является следствием низкой эпоксидирующей способности приведенного диапазона данных в табл.1 и 2.

При эпоксидировании ненасыщенных карбоновых кислот использование 42,0% мас. пероксида водорода, 53,0% мас. муравьиной или уксусной кислоты, 12,0% мас. ПАВ, 5,0% мае гетерогенного алюмоникельтитанового катализатора приводит к неселективному образованию побочных продуктов, не отвечающих требованиям по повышению пластичных и термостабилизирующих свойств соответствующих солей.

При эпоксидировании ненасыщенных карбоновых кислот использование 6,0-40,0% мас. пероксида водорода, 5,0-50,0% мас. муравьиной кислоты, 0,1-10,0% мас. ПАВ, 1,0- 5,0% мас. гетерогенного алюмоникельтитанового катализатора приводит к образованию эпоксидированной насыщенной карбоновой кислоты с содержанием 2,9-3,7 мг О2 на 100 гр продукта, которая обеспечивает образование насыщенной кристаллической решетки соответствующих солей (литий, натрий, калий, кальций, цинк) эпоксидированных карбоновых кислот.

При эпоксидировании ненасыщенных карбоновых кислот использование 6,0-40,0% мас. пероксида водорода, 5,0-50,0% мас. уксусной кислоты, 0,1-10,0% мас. ПАВ, 1,0- 5,0% мас. гетерогенного алюмоникельтитанового катализатора приводит к образованию эпоксидированной насыщенной карбоновой кислоты с содержанием 2,5-3,3 мг О2 на 100 гр продукта, которая обеспечивает образование насыщенной кристаллической решетки соответствующих солей (литий, натрий, калий, кальций, цинк) эпоксидированных карбоновых кислот.

Как видно из таблиц 3 и 4, при нейтрализации насыщенных карбоновых кислот гидроксидом лития при температуре 85°С получаются литиевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,1-3,8 мг на 100 г продукта, йодным числом 1,3-1,8 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,2-3,5 мг на 100 г продукта, йодным числом 1,5-1,6 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом калия при температуре 85°С получаются калиевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,2-4,0 мг на 100 г продукта, йодным числом 1,3-1,5 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,3-3,7 мг на 100 г продукта, йодным числом 1,3-1,7 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом натрия при температуре 85°С получаются натриевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,3-3,9 мг на 100 г продукта, йодным числом 1,5-1,7 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,4-3,6 мг на 100 г продукта, йодным числом 1,4-1,9 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом кальция при температуре 85°С получаются кальцевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,0-4,1 мг на 100 г продукта, йодным числом 1,5-1,6 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,2-3,8 мг на 100 г продукта, йодным числом 1,4-2,0 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом цинка при температуре 85°С получаются цинковые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,1-4,0 мг на 100 г продукта, йодным числом 1,4-1,6 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 2,9-3,7 мг на 100 г продукта, йодным числом 2,0-2,1 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

Полученные значения являются показателем высокой насыщаемости кристаллической структуры эпоксидными группами и температурой плавления солей эпоксидированных карбоновых кислот, гарантирующей их пластичные и термостабилизирующие свойства.

Как видно из таблиц 5 и 6, при нейтрализации эпоксидированных насыщенных карбоновых кислот гидроксидом лития при температуре 80°С получаются литиевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 2,7-3,1 мг на 100 г продукта, йодным числом 2,3 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,1-3,3 мг на 100 г продукта, йодным числом 2,0-3,2 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом калия при температуре 80°С получаются калиевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 2,8-3,1 мг на 100 г продукта, йодным числом 2,0 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 2,6-2,7 мг на 100 г продукта, йодным числом 1,8-3,3 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом натрия при температуре 80°С получаются натриевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 2,9-3,2 мг на 100 г продукта, йодным числом 2,2-2,5 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 2,6-2,8 мг на 100 г продукта, йодным числом 2,1-3,5 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом кальция при температуре 80°С получаются кальциевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 2,6-3,1 мг на 100 г продукта, йодным числом 2,2-2,5 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 2,5-2,6 мг на 100 г продукта, йодным числом 2,0-3,8 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом цинка при температуре 80°С получаются цинковые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 2,5-3,0 мг на 100 г продукта, йодным числом 2,3-2,4 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 2,4 мг на 100 г продукта, йодным числом 2,1-2,4 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

Полученные значения являются показателем низкой насыщаемости кристаллической структуры эпоксидными группами и пониженной температурой плавления литиевых, калиевых, натриевых, кальциевых и цинковых солей эпоксидированных карбоновых кислот.

Как видно из таблицы 7 и 8, при нейтрализации насыщенных карбоновых кислот гидроксидом лития при температуре 90°С получаются литиевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 2,7-3,1 мг на 100 г продукта, йодным числом 2,3-2,5 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,1-3,3 мг на 100 г продукта, йодным числом 2,8-3,0 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом калия при температуре 90°С получаются калиевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,0-3,4 мг на 100 г продукта, йодным числом 2,3-2,9 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,4-3,5 мг на 100 г продукта, йодным числом 3,3-3,5 мг J2, на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом натрия при температуре 90°С получаются натриевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,2-3,4 мг на 100 г продукта, йодным числом 2,5-2,8 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,3-3,5 мг на 100 г продукта, йодным числом 3,1-3,3 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом кальция при температуре 90°С получаются кальцевые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,1-3,2 мг на 100 г продукта, йодным числом 2,5-2,8 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,3-3,4 мг на 100 г продукта, йодным числом 3,0-3,7 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

При нейтрализации насыщенных карбоновых кислот гидроксидом цинка при температуре 90°С получаются цинковые соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп от 3,0-3,1 мг на 100 г продукта, йодным числом 2,4-3,2 мг J2 на 100 г продукта, в присутствии насыщенной одноосновной муравьиной кислоты, и массовой долей эпоксидных групп 3,2-3,3 мг на 100 г продукта, йодным числом 2,7-3,4 мг J2 на 100 г продукта в присутствии насыщенной одноосновной уксусной кислоты.

Полученные значения также являются показателем низкой насыщаемости кристаллической структуры эпоксидными группами и пониженной температурой плавления солей карбоновых кислот.

Выделяющаяся на первой стадии (стадии эпоксидирования ненасыщенных карбоновых кислот) в качестве побочного продукта вода используется при нейтрализации насыщенных эпоксидированных карбоновых кислот для приготовления водных растворов гидроксидов лития, калия, натрия, кальция и цинка, что делает технологический процесс экологичным, поскольку вода используется в качестве растворителя.

Способ получения солей эпоксидированных карбоновых кислот двухстадийный.

На первой стадии (таблица 1) проводится эпоксидирование ненасыщенных карбоновых кислот водными растворами пероксида водорода и насыщенной одноосновной муравьиной или уксусной кислотой в присутствии ПАВ и гетерогенного катализатора. В результате получаются эпоксидированные карбоновые кислоты с массовой долей эпоксидных групп 3-4 мг на 100 г продукта. Реакция протекает при нагревании и интенсивном перемешивании при температуре - 70-80°С и атмосферном давлении.

На второй стадии (таблицы 3-8) проводится нейтрализация эпоксидированных карбоновых кислот при температуре 80-90°С гидрооксидами лития, натрия, калия, кальция и цинка с получением солей эпоксидированных карбоновых кислот.

Из приведенных примеров следует, что в результате заявленного способа получают соли эпоксидированных карбоновых кислот с массовой долей эпоксидных групп 3-4 мг на 100 г продукта. Кристаллическая структура полученных солей эпоксидированных карбоновых кислот способствует термостабилизации и пластичности гало-полимеров. Выделяемая на первой стадии в качестве побочного продукта вода на второй стадии выполняет роль растворителя гидроксидов лития, калия, натрия, кальция и цинка, что исключает использование токсичных растворителей и делает процесс безотходным и экологичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПОКСИДИРОВАНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2014 |

|

RU2623274C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 1999 |

|

RU2161172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННОГО РАПСОВОГО МАСЛА | 2013 |

|

RU2515495C1 |

| Способ получения эпоксидированныхэфиРОВ жиРНыХ КиСлОТ | 1978 |

|

SU794009A1 |

| Способ получения эпокси-пластификаторов | 1982 |

|

SU1068432A1 |

| ИНИЦИИРОВАННЫЕ АМИНАМИ ПРОСТЫЕ ПОЛИЭФИРПОЛИОЛЫ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2004 |

|

RU2359980C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СТАБИЛИЗАТОРОВ ДЛЯ ХЛОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2008 |

|

RU2400496C2 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ УДАЛЕНИЯ КРАСОК ИЗ БУМАЖНОЙ МАКУЛАТУРЫ | 1992 |

|

RU2010902C1 |

| СОДЕРЖАЩАЯ ГИПС КОМПОЗИЦИЯ | 1996 |

|

RU2246460C2 |

| КЛЕИ, СКЛЕИВАЮЩИЕ ПРИ НАДАВЛИВАНИИ, НА ОСНОВЕ РАСТИТЕЛЬНОГО МАСЛА | 2011 |

|

RU2560408C2 |

Изобретение относится к способу получения солей эпоксидированных карбоновых кислот, применяемых в качестве стабилизатора и пластификатора для гало-полимеров, при производстве лаков, поверхностноактивных составов, используемых как флотационные агенты, а также в качестве добавки при производстве шинного корда. Способ осуществляют в две стадии: эпоксидирования и нейтрализации. Эпоксидирование ненасыщенных карбоновых кислот осуществляют при взаимодействии пероксида водорода в количестве 6,0-40% мас., муравьиной или уксусной кислоты в количестве 5,0-50% мас., поверхностно-активных веществ алкилбензилдиметиламмоний хлоридов в количестве 0,1-10% мас. и гетерогенного плавленого алюмоникельтитанового катализатора в количестве 1,0-5,0% мас. Нейтрализацию эпоксидированных карбоновых кислот осуществляют гидроксидами лития, натрия, калия, кальция и цинка при температуре 80-90°С. Технический результат - повышение выхода целевых солей и улучшение их платифицирующих и термостабилизирующих свойств. 8 табл., 7 пр.

Способ получения солей эпоксидированных карбоновых кислот, включающий эпоксидирование ненасыщенных карбоновых кислот и превращение полученных насыщенных эпоксидированных кислот в соли металлов, отличающийся тем, что эпоксидирование ненасыщенных карбоновых кислот осуществляют при температуре 70-80°С путем взаимодействия пероксида водорода в количестве 6,0-40,0 мас.%, муравьиной или уксусной кислоты в количестве 5,0-50,0 мас.%, поверхностно-активных веществ алкилбензилдиметиламмоний хлоридов в количестве 0,1-10,0 мас.% и гетерогенного плавленого алюмоникельтитанового катализатора в количестве 1,0-5,0 мас.%, с последующей нейтрализацией полученных насыщенных эпоксидированных карбоновых кислот при температуре 80-90°С гидроксидами лития, натрия, калия, кальция и цинка, при этом выделяющуюся в процессе эпоксидирования ненасыщенных карбоновых кислот воду используют на стадии нейтрализации в качестве растворителя указанных гидроксидов металлов, и весь процесс осуществляют при интенсивном перемешивании.

| US 3459776 А, 05.08.1969 | |||

| Способ обработки фасонных поверхностей | 1980 |

|

SU1028425A1 |

| RU 2058308 C1, 20.04.1996 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| B.M | |||

| ABDULLAH AND J | |||

| SALIMON "Epoxidation of vegetable oils and Fatty Acids: Catalysts, Methods and Advantages", Journal of Applied Science", 2010, 10(15), p.p.1545-1553. | |||

Авторы

Даты

2013-11-10—Публикация

2012-07-19—Подача