Изобретение относится к механо-сборочиым процессам производства, в частности к прошивке и кленке крупногабаритны.х. изделий.

Известна установка для клепки металлических изделий, содержащая установленный на станине механизм для закрепления обрабатываемого изделия с кареткой, а также механизм для разделки отверстий нод заклепки и расклепывания заклепок.

Целью изобретения является обеспечение сборки клепкой крупногабаритных изделий и повышение нроизводительности труда.

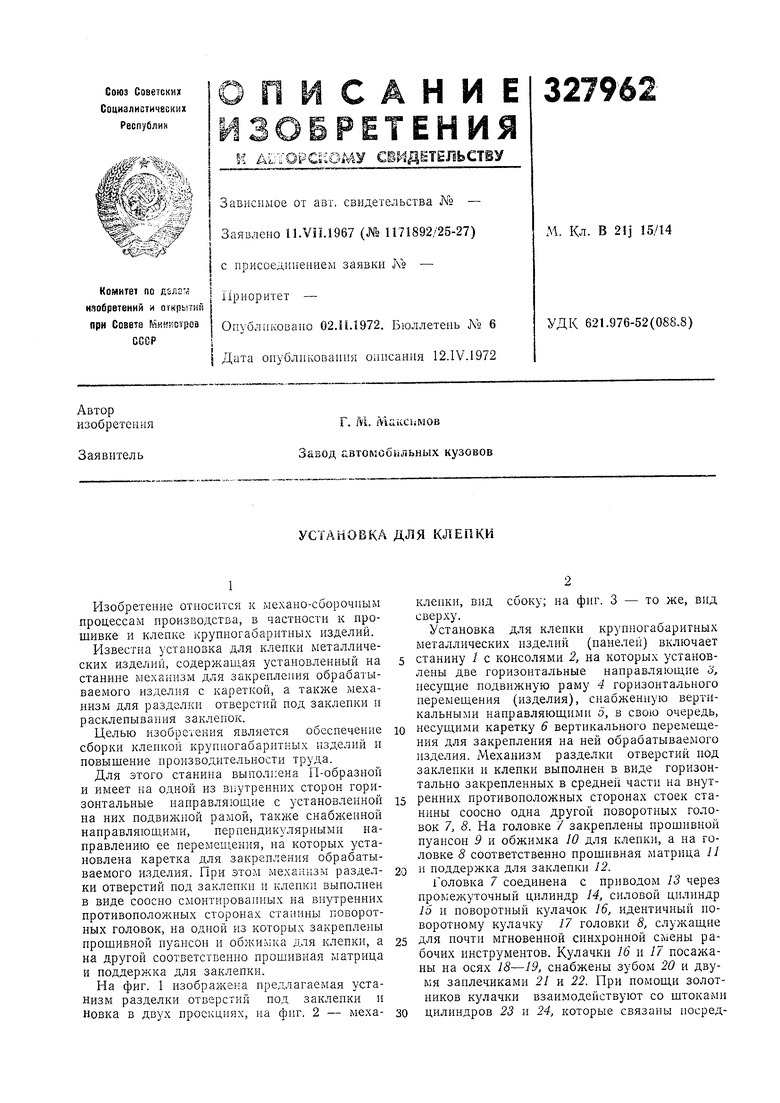

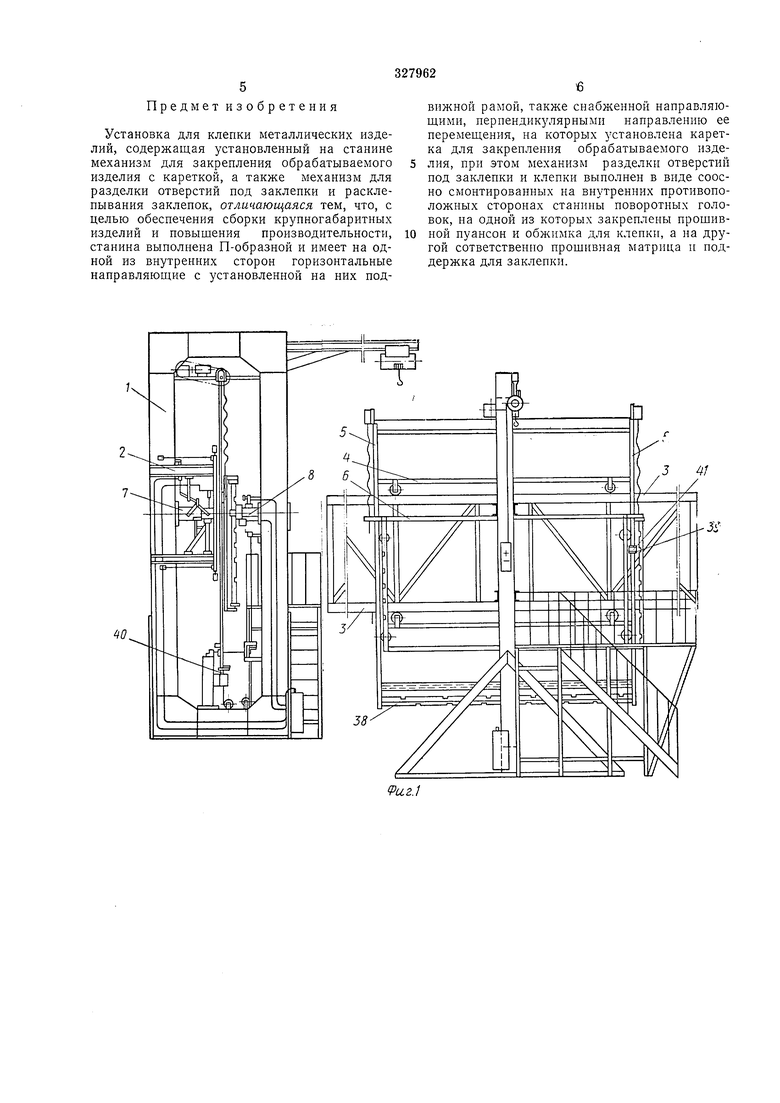

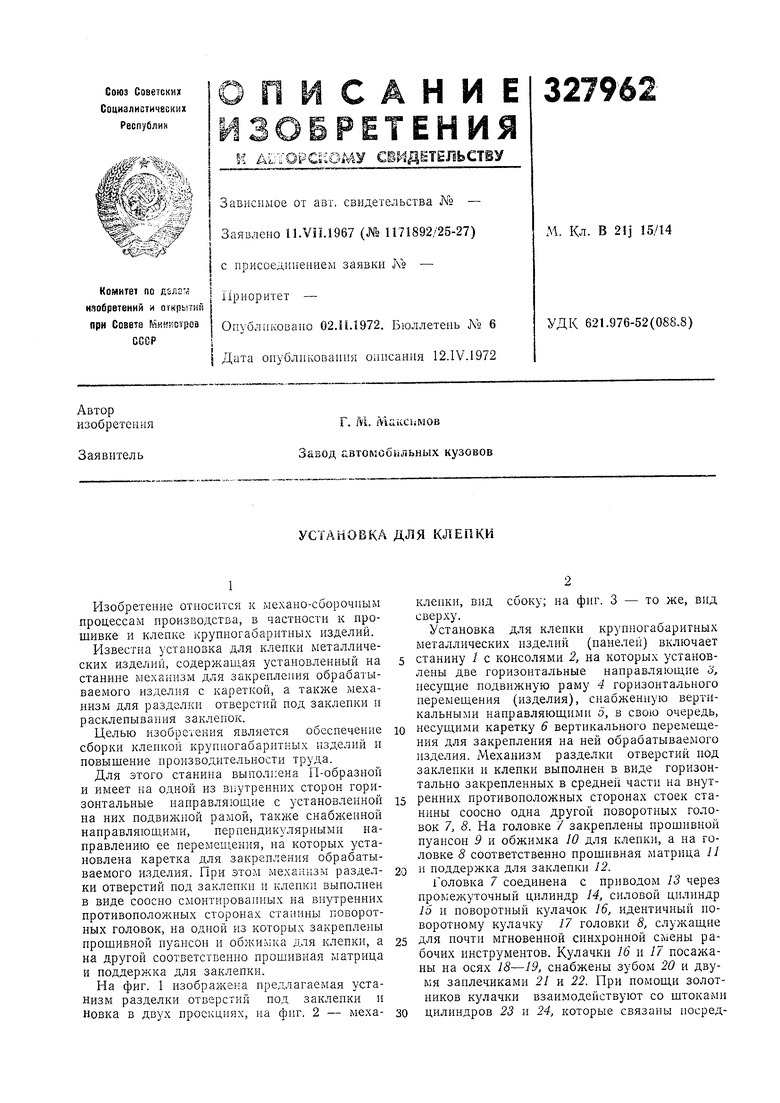

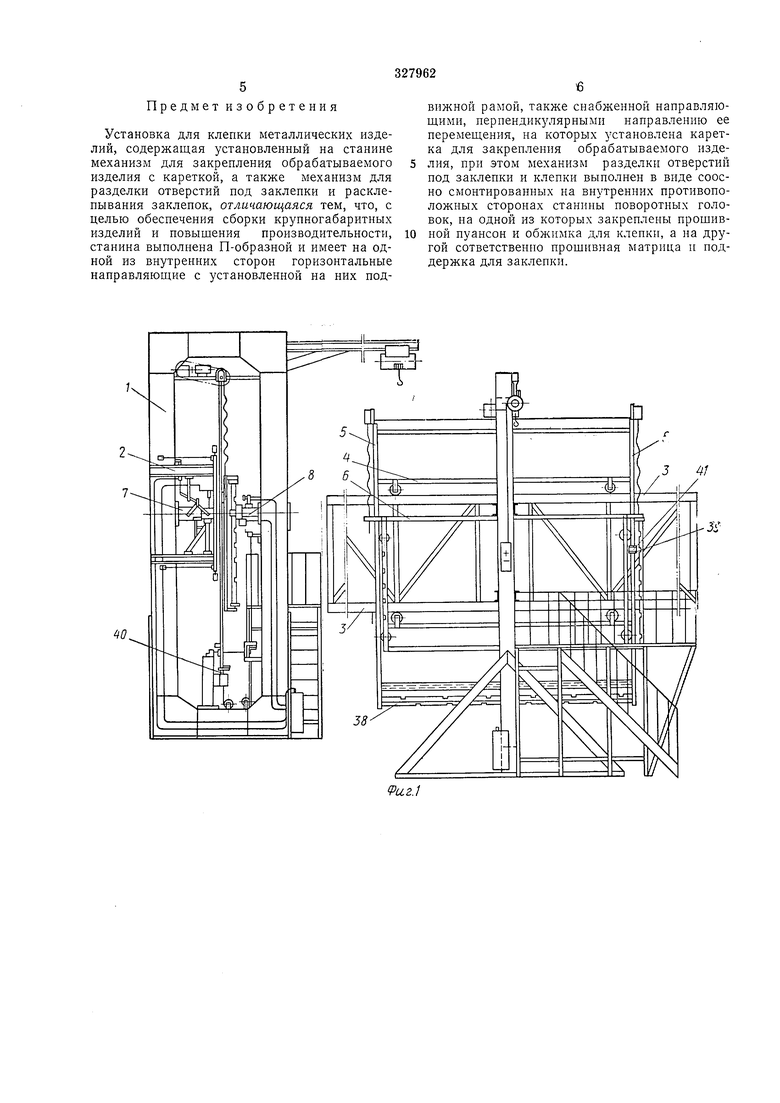

Для этого станина выполнена П-образной и имеет на одной из внутренних сторон горизонтальные направляющие с установленной на них подвижной рамой, также снабженной направляющими, перпендикулярнымн направлению ее перемещения, на которых установлена каретка для закрепления обрабатываемого изделия. При этом механизм разделки отверстий под заклепки и клепк выполнен в виде соосно смонтированных на внутренних противоположных сторонах станины поворотных головок, на одной из которых закреплены прошивной пуансон и обжимка для кленки, а на другой соответственно прошивная матрица и поддержка для заклепки.

клепки, вид сбоку; на фиг. 3 - то же, вид сверху.

Установка для кленки крупногабаритных металлических нзделнй (панелег) включает станину 1 с консолями 2, на которых установлены две горизонтальные направляющие о, несущие подвижную раму 4 горизонтального неремещения (изделия), снабженную вертикальными направляющими о, в свою очередь,

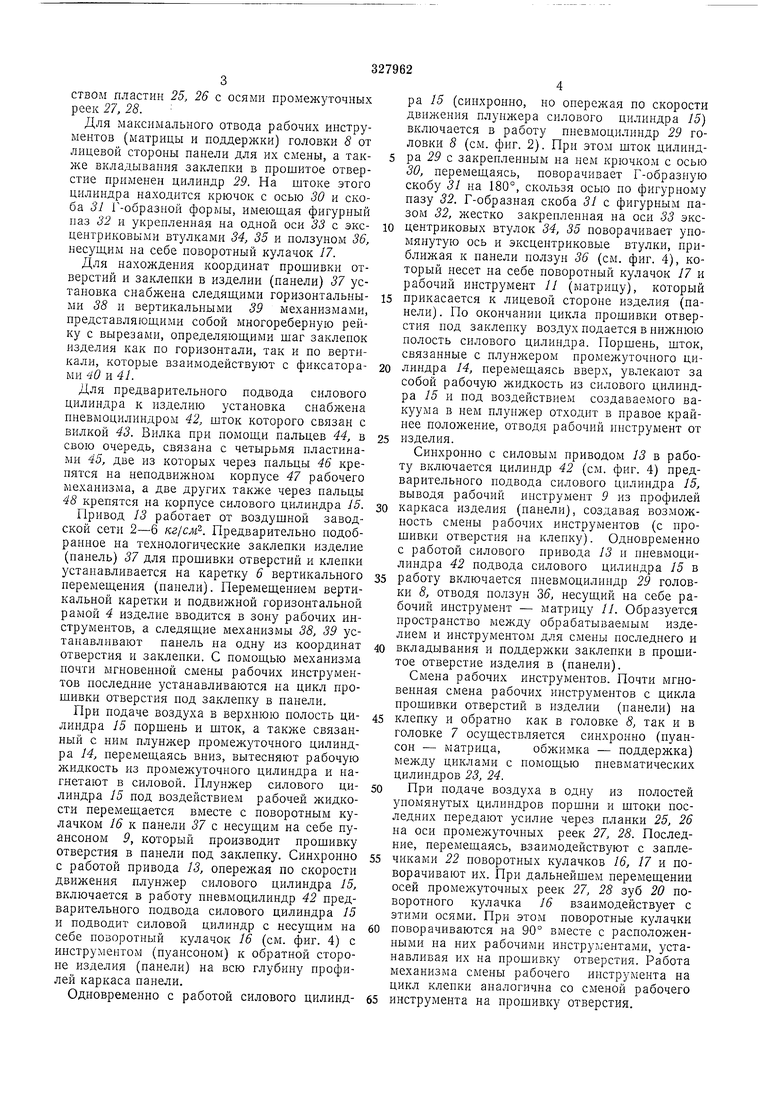

несущими каретку 6 вертикального перемещения для закрепления на ней обрабатываемого изделия. Механизм разделки отверстий нод заклепки и клепки выполнен в виде горизонтально закрепленных в средней частн на внутренних противоноложных сторонах стоек станины соосно одна другой новоротных головок 7, 8. На головке 7 закреплены прошнвной пуансон 9 и обжимка 10 для клепки, а на головке 8 соответственно прошивная матрица И

и поддержка для заклепки 12.

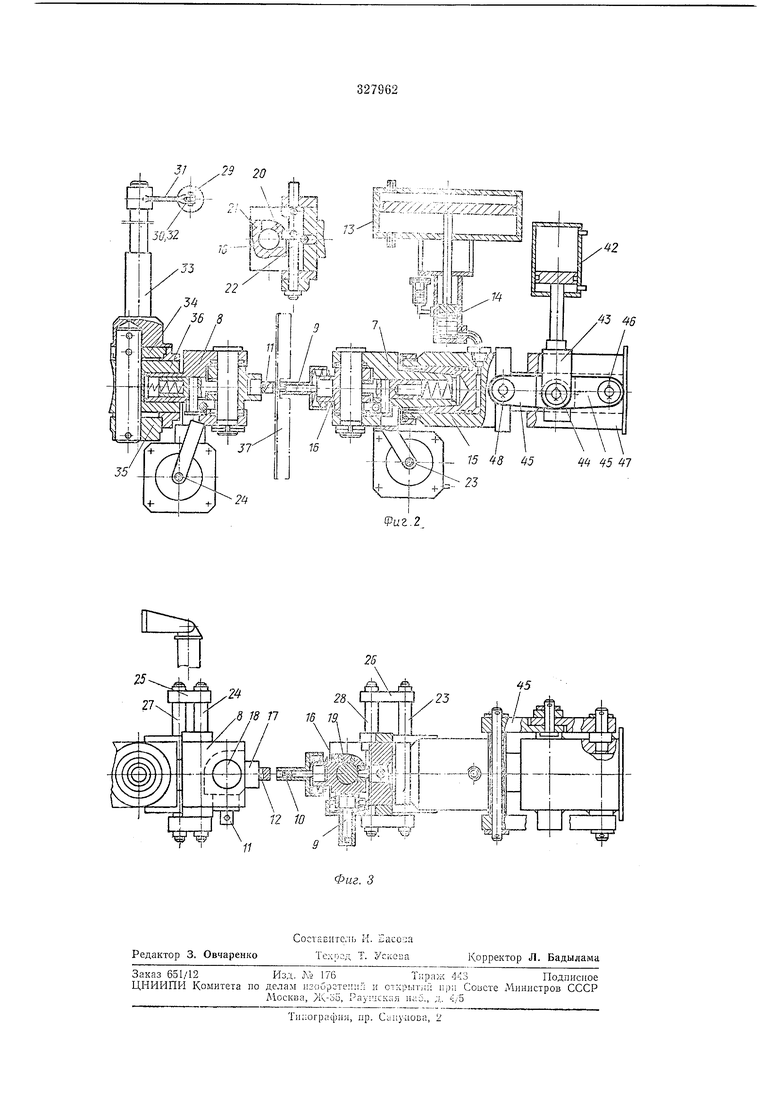

Головка 7 соединена с приводом 13 через промежуточный цилиндр 14, силовой цилиндр 15 и поворотный кулачок 16, идентичный новоротному кулачку 17 головки 8, служащие

для почти мгновенной синхронной смены рабочих инструментов. Кулачки 16 и 17 посажаны на осях 18-19, снабжены зубом 20 и двумя заплечиками 21 и 22. При помощи золотников кулачки взаимодействуют со штоками ством пластин 25, 26 с осями промежуточных реек 27, 28. Для максимального отвода рабочих инструментов (матрицы и поддержки) головки 8 от лицевой стороны панели для их смены, а также вкладывания заклепки в прошитое отверстие применен цилиндр 29. На штоке этого цилиндра находится крючок с осью 30 и скоба 31 Г-образной формы, имеюшая фигурный паз 32 и укрепленная на одной оси 33 с эксцентриковыми втулками 34, 35 и ползуном 36, несущим на себе поворотный кулачок 17. Для нахождения координат прошивки отверстий и заклешш в изделии (панели) 37 установка снабжена следящими горизонтальными 38 и вертикальными 39 механизмами, представляюш,нми собой многореберную рейку с вырезами, определяющими щаг заклепок изделия как по горизонтали, так и по вертикали, которые взаимодействуют с фиксаторами 40 и 41. Для предварительного подвода силового цилиндра к изделию установка снабжена пневмоцилиндром 42, шток которого связан с вилкой 43. Вилка нри помощи пальцев 44, в свою очередь, связана с четырьмя пластинами 45, две из которых через пальцы 46 кренятся на неподвижном корпусе 47 рабочего механизма, а две других также через пальцы 48 крепятся па корпусе силового цилиндра 15. Привод 13 работает от воздушной заводской сети 2-6 /сг/сл/2. Предварительно подобранное на технологические заклепки изделие (панель) 37 для прошивки отверстий и клепки устапавливается на каретку 6 вертикального неремещения (панели). Перемещением вертикальной каретки и подвижной горизонтальной рамой 4 изделие вводится в зону рабочих инструментов, а следящие механизмы 38, 39 устанавливают панель на одну из координат отверстия и заклепки. С помощью механизма почти мгновенной смены рабочих инструментов последние устанавливаются на цикл прошивки отверстия под заклепку в панели. При подаче воздуха в верхнюю полость цилиндра 15 поршень и шток, а также связанный с ним плунжер промежзточного цилиндра 14, перемещаясь вниз, вытесняют рабочую жидкость из промежуточного цилиндра и нагнетают в силовой. Плунжер силового цилиндра 15 нод воздействием рабочей жидкости перемещается вместе с поворотным кулачком 16 к панели 37 с несущим на себе пуансоном 9, который производит прошивку отверстия в панели под заклепку. Синхронно с работой привода 13, опережая по скорости движения плунжер силового цилиндра 15, включается в работу пневмоцилиндр 42 предварительного подвода силового цилиндра 15 и подводит силовой цилиндр с несущим на себе поворотный кулачок 16 (см. фиг. 4) с инструментом (пуансоном) к обратной стороне изделия (панели) на всю глубину профира 15 (синхронно, но опережая по скорости движения плунжера силового цилиндра 15) включается в работу пневмоцилиндр 29 головки 8 (см. фиг. 2). При этом шток цилиндра 29 с закрепленным на не.м крючком с осью 30, перемещаясь, поворачивает Г-образную скобу 31 на 180°, скользя осью по фигурному пазу 32. Г-образная скоба 31 с фигурным пазом 32, жестко закрепленная на оси 33 эксцентриковых втулок 34, 35 поворачивает упомянутую ось и эксцентриковые втулки, нриближая к панели ползун 36 (см. фиг. 4), который несет на себе поворотный кулачок 17 и рабочий инструмент 11 (матрицу), который прикасается к лицевой стороне изделия (панели). По окончании цикла прошивки отверстия под заклепку воздух подается в нижнюю полость силового цилиндра. Поршень, шток, связанные с плунжером промежуточного цилиндра 14, перемещаясь вверх, увлекают за собой рабочую жидкость из силового цилипдра 15 и под воздействием создаваемого вакуума в нем плунжер отходит в правое крайнее положение, отводя рабочий инструмент от изделия. Синхронно с силовым приводом 13 в работу включается цилиндр 42 (см. фиг. 4) предварительного подвода силового цилиндра 15, выводя рабочий инструмент 9 из профилей каркаса изделия (панели), создавая возможность смены рабочих инструментов (с прошивки отверстия на клепку). Одновременно с работой силового привода 13 и пневмоцилиндра 42 подвода силового цилиндра 15 в работу включается пневмоцилиндр 29 головки 8, отводя ползун 35, несущий на себе рабочий инструмент - матрицу 11. Образуется пространство между обрабатываемым изделием и инструментом для смены последнего и вкладывания и поддержки заклепки в прощитое отверстие изделия в (панели), Смена рабочих инструментов. Почти мгновенная смена рабочих инструментов с цикла прошивки отверстий в изделии (панели) на клепку и обратно как в головке 8, так и в головке 7 осуществляется синхронно (пуансон - матрица, обжимка - поддержка) между циклами с помощью пневматических цилиндров 23, 24. При подаче воздуха в одну из нолостей упомянутых цилиндров поршни и щтоки последних передают усилие через планки 25, 26 на оси промежуточных реек 27, 28. Последние, перемещаясь, взаимодействуют с заплечиками 22 поворотных кулачков 16, 17 и поворачивают их. При дальнейшем перемещении осей промежуточных реек 27, 28 зуб 20 поворотного кулачка 16 взаимодействует с этими осями. При этом новоротные кулачки поворачиваются на 90° вместе с расположенными на них рабочими инструментами, устаПредмет изобретения

Установка для клепки металлических изделий, содержащая установленный на станине механизм для закрепления обрабатываемого изделия с кареткой, а также механизм для разделки отверстий под заклепки и расклепывания заклепок, отличающаяся тем, что, с целью обеспечения сборки крупногабаритных изделий и повышения производительности, станина выполнена П-образной и имеет на одной из внутренних сторон горизонтальные направляюпдие с установленной на них подвижной рамой, также снабЛСенной направляющими, перпендикулярными направлению ее перемещения, на которых установлена каретка для закрепления обрабатываемого издеЛИЯ, при этом механизм разделки отверстий под заклепки и клепки выполнен в виде соосно смонтированных на внутренних противоположных сторонах станины поворотных головок, на одной из которых закреплены прощивной пуансон и обжимка для клепки, а на другой сответствеппо прошивная матрица и поддержка для заклепкп.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клепальная установка | 1981 |

|

SU1016032A1 |

| Устройство для клепки | 1974 |

|

SU509331A1 |

| Клепальный пресс | 1980 |

|

SU1016031A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1992 |

|

RU2030946C1 |

| Полуавтоматический клепальный станок | 1977 |

|

SU685406A1 |

| Станок для клепки тормозных накладок | 1990 |

|

SU1752477A1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Устройство для групповой клепки | 1980 |

|

SU884815A1 |

| Устройство для клепки | 1979 |

|

SU891199A1 |

| Устройство для клепки клиновидных пакетов | 1977 |

|

SU632463A1 |

J 4/ :ci;i2::r5:s::2i:q ,-.j ,J 45 5 «7

Даты

1972-01-01—Публикация