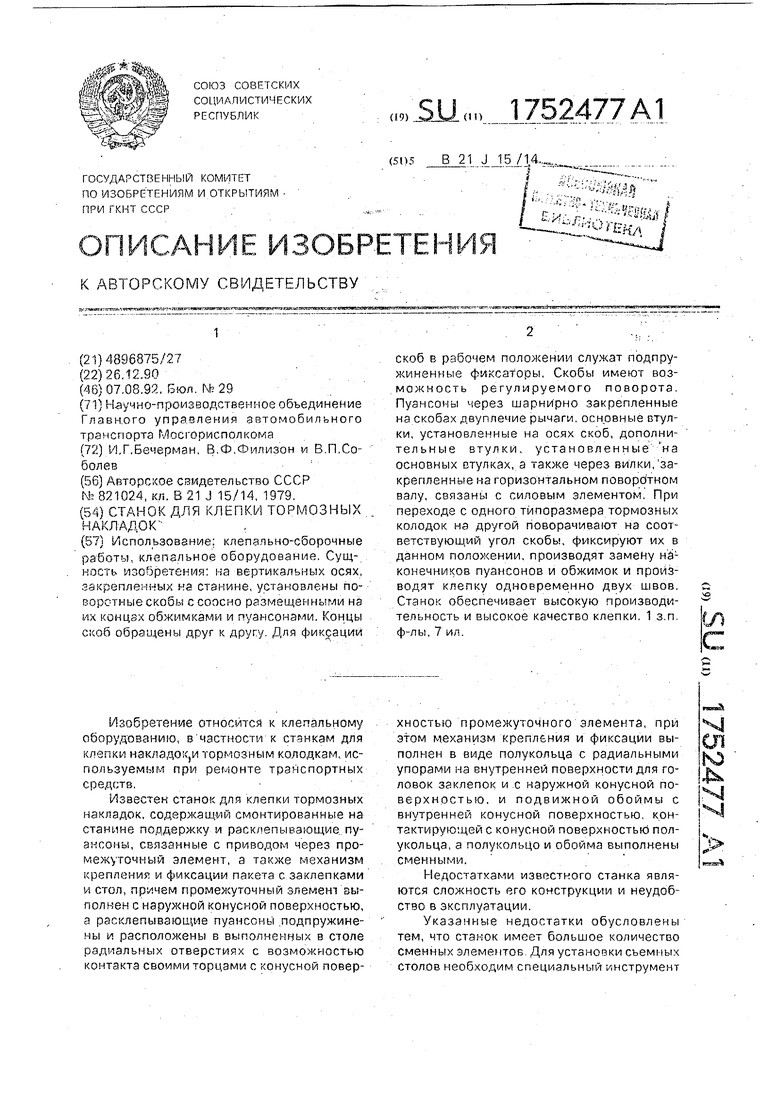

Изобретение относится к клепальному оборудованию, в частности к стзнкам для клепки накладо ,и тормозным колодкам используемым при ремонте транспортных соедств

Известен станок для клепки тормозных накладок, содержащий смонтированные на станине поддержку и расклепывающие пуансоны, связанные с приводом через промежуточный элемент, а также механизм крепления и фиксации пакета с заклепками и стол, причем промежуточный элемент вы- полчен с наружной конусной поверхностью, а расклепывающие пуансоны подпружинены и расположены в выполненных в столе радиальных отверстиях с возможностью контакта своими торцами с конусной поверхностью промежуточного элемента, при этом механизм крепления и фиксации выполнен в виде полукольца с радиальными упорами на внутренней поверхности для головок заклепок и с наружной конусной поверхностью, и подвижной обоймы с внутренней конусной поверхностью контактирующей с конусной поверхностью полукольца а полукольцо и обойма выполнены сменными

Недостатками известного станка являются сложность его конструкции и неудобство в эксплуатации

Указанные недостатки обусловлены тем, что станок имеет большое количество сменных элементов Для установки съемных столов необходим специальный инструмент

м

;

для поддерживания пуансонов при подведении под них промежуточного элемента. Это снижает удобство пользования и увеличивает трудоемкость переналадок станка. Удобство пользования станком снижается и за счет того, что полукольцо необходимо снимать не только при изменении типоразмера тормозной колодки, но и после клепки каждой колодки одного и того же размера.

Известен также станок для клепки тор- мозных накладок, содержащий смонтированные на станине рабочий орган в виде установленной па вертикальной оси поворотной скобы с соосно размещенными на ое концах обжимкой и пуансоном, средство для фиксации поворотной скобы в рабочем положении а также силовой элемент, кинематически связанный с пулнсоном.

Недостатком известного станка является его невысокая производительность, так как при работе на нем производится поочередная (а не одновременная) клепка продольных рядов отверстий колодки.

Цель изобретения - повышение производительности труда при работе на станке дл . клепки тормозных накладок

Поставленная цель достигается тем, что станок для клепки тормозных накладок, содержащий смонтированные на станине рабочий орган в виде установленной на вертикальной оси поворотной скобы с соосно размещенными на ее концах обжимкой и пуансоном, средство для фиксации посо- ротной скобы в рабочем положении, а также силовой элемент , кинематически связанный с пуансоном, снабжен дополнительным рабочим органом и средством для фиксации, выполненными идентично первым, при этом скобы рабочих органов установлены с возможностью регулируемого поворота, а их концы обращены дру к другу.

С целью повышения качества клепки за счет обеспечения равномерного распределения усилия силового элемента между пуэнсо- нзми, кинематическая связь выполнена в виде установленного на станине горизонтального поворотного вала с закрепленными на нем вилками, установленных на вертикальных осях упомянутых скоб подвижных в осевом направлении основных втулок с радиальными выступами на боковой поверхности, концентрично установленных на основных втулках дополнительных поворотных втулок с радиальными выступами на боковой поверхности, а также шарнирно закреплен- ных на скобах двуплечих рычагов, по одному концу которых выполнены в виде вилок, а другие шарнирно соединены с пуансонами, при этом радиальные выступы дополнительных втулок размещены в вилках двуплечих

рычагов, радиальные выступы основных втулок размещены в вилках горизонтального поворотного вала, а последний связан с силовым элементом

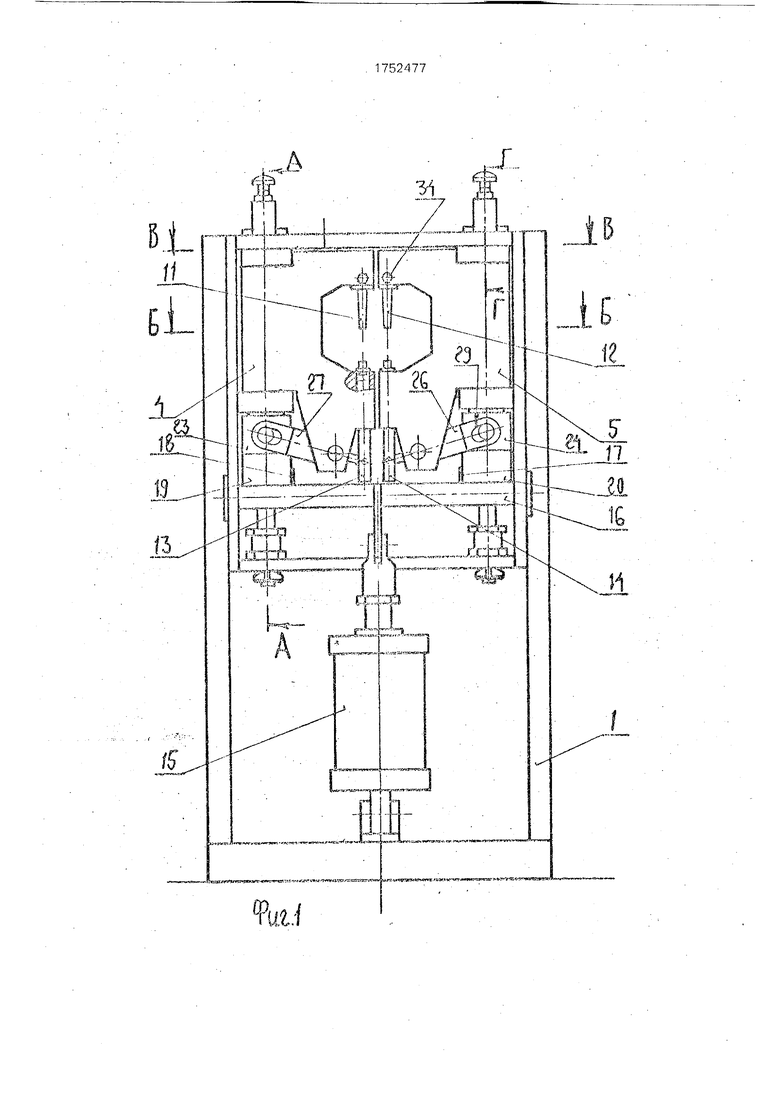

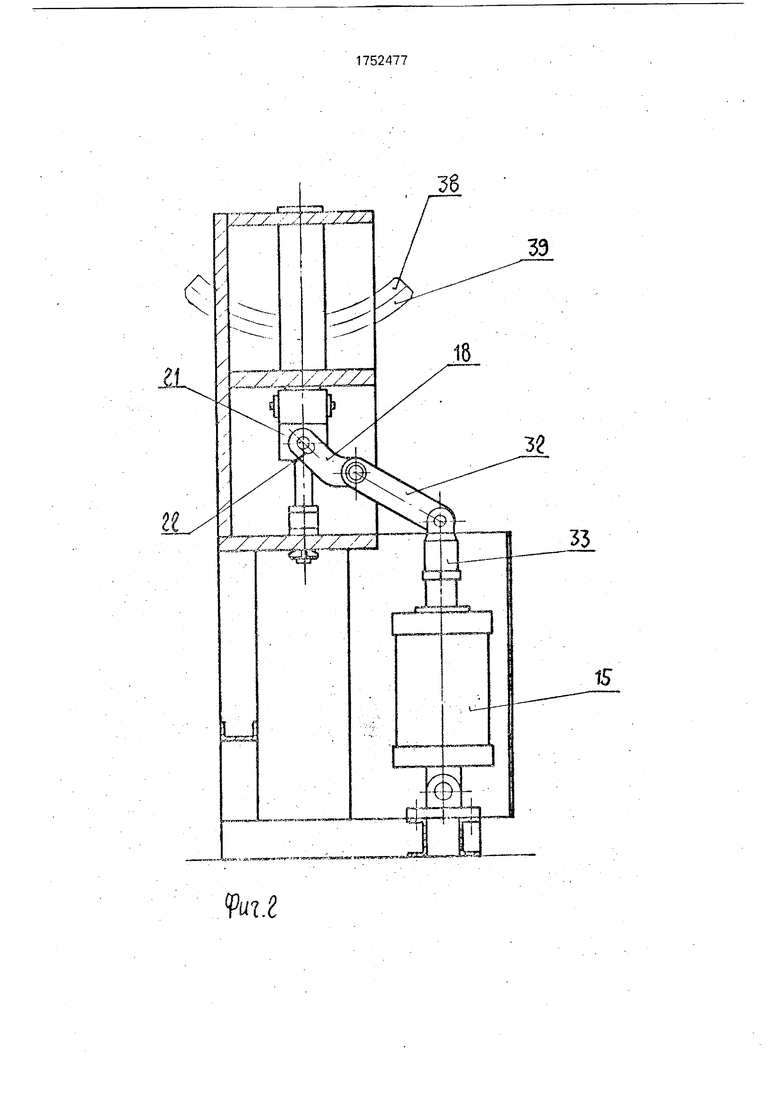

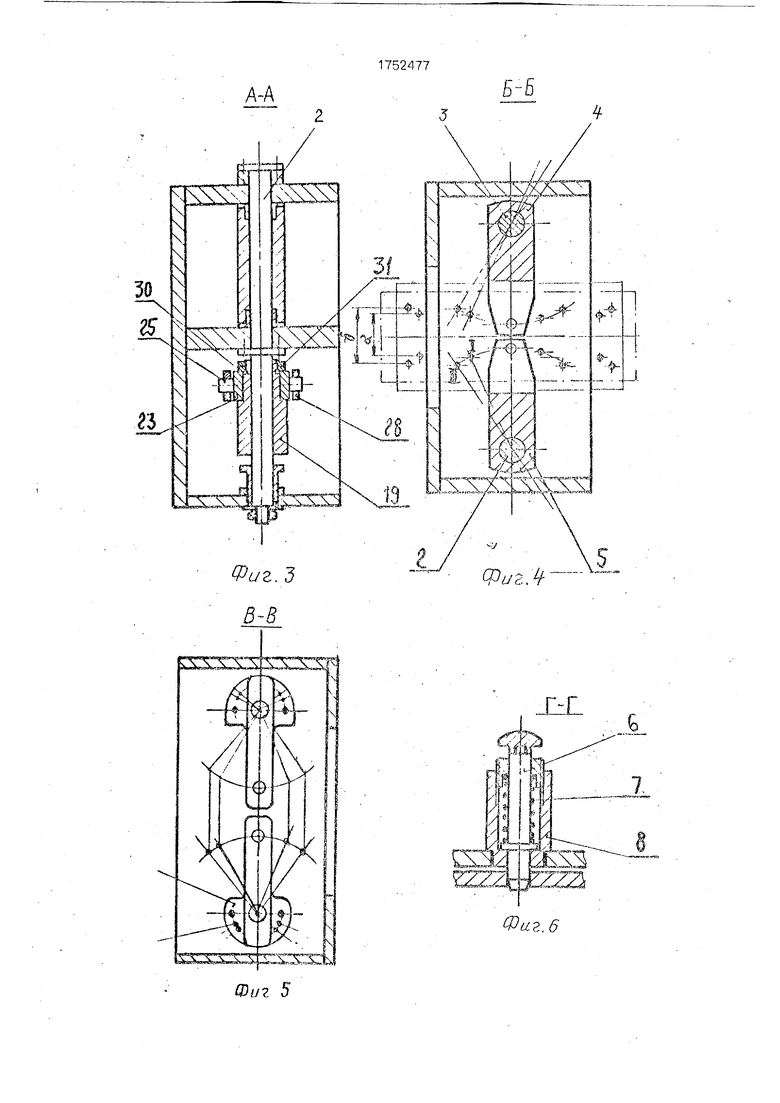

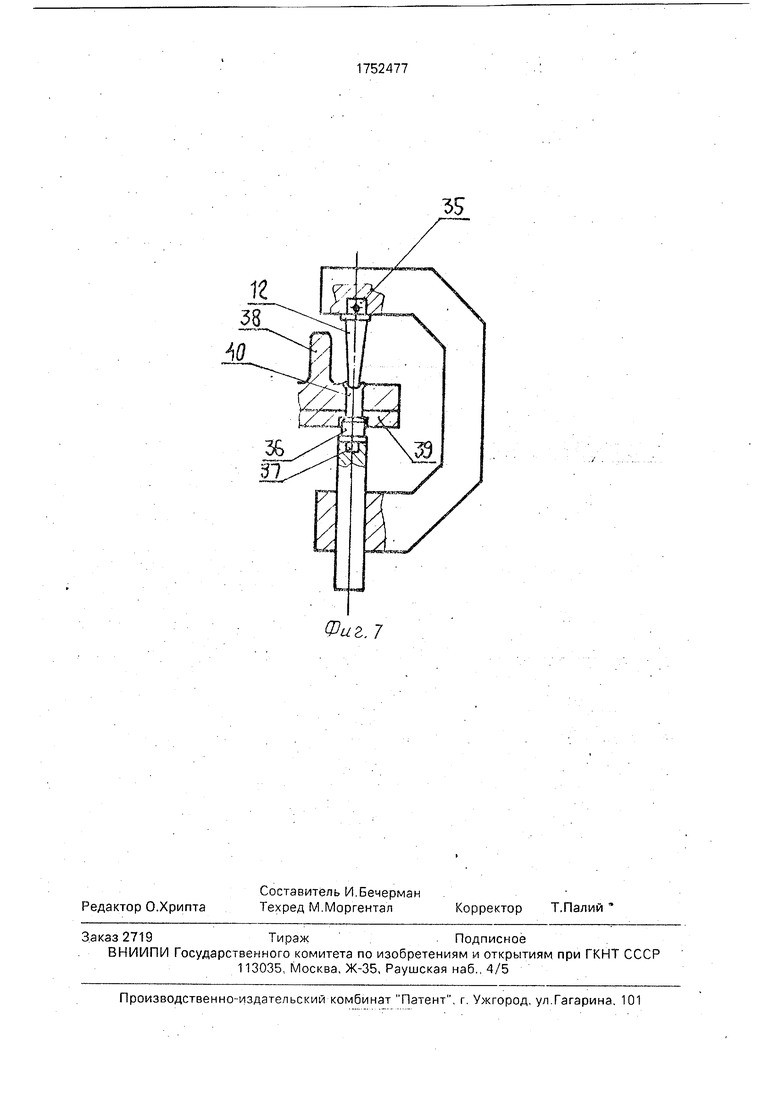

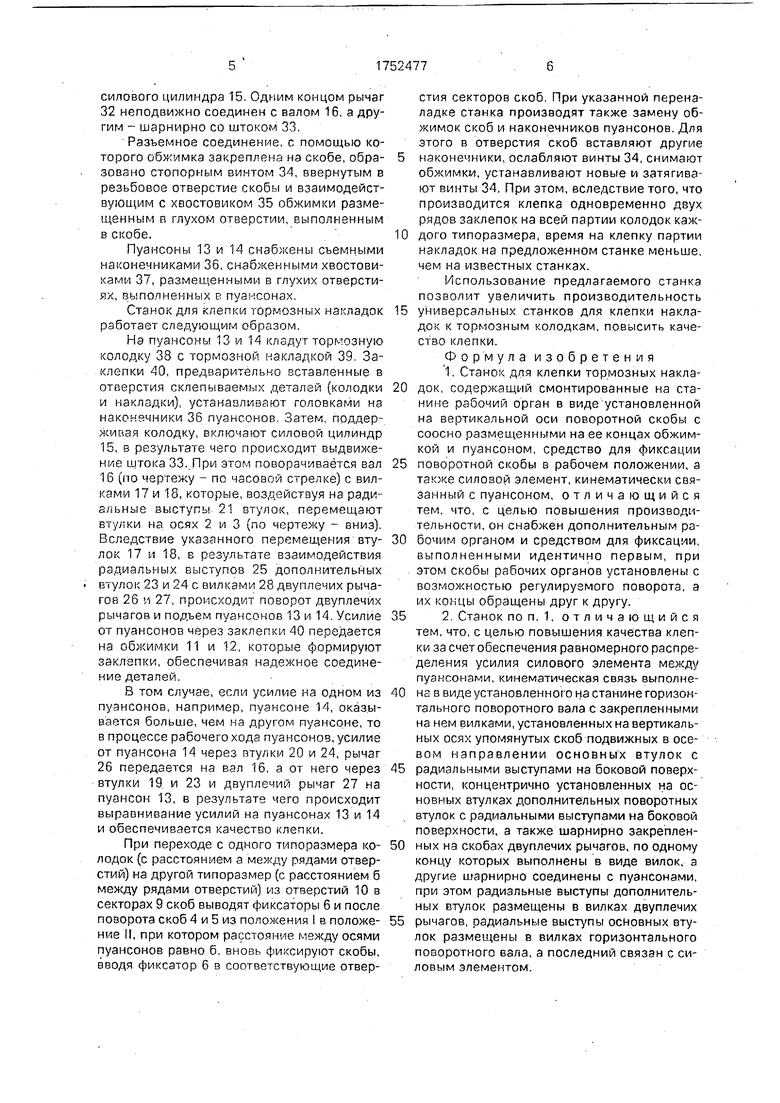

На фиг. 1 изображен станок, общий вид; на фиг. 2 - то же. вид сбоку; на фиг. 3 - разрез А-А на фиг. 1, на фиг. 4 - разрез Б-Б на фиг. 1 (повернуто), на фиг. 5 - разрез В-В на фиг. 1 (повернуто); на фиг. 6 - разрез Г-Г на фиг. 1; на фиг. 7 - процесс клепки тормозной накладки на колодку.

Станок для клепки тормозных накладок содержит станину 1. На осях 2 и 3, неподвижно закрепленных на станине 1,установлены рабочие органы, включающие в себя соответственно поворотные скобы 4 и 5.

Каждая скоба снабжена средством для фиксации ее угла поворота в рабочем положении. Указанное средство образовано фиксатором б, обеспечивающим регулируемый поворот рабочего органа, подпружиненным при помощи пружины 7 относительно корпуса 8 неподвижно закрепленного на станине 1 и сектором 9 с отверстиями 10, неподвижно закрепленным на поворотной скобе.

Рабочие органы содержат также обжимки 11 и 12, закрепленные на скобах при помощи разъемного соединения Соосно обжимкам в отверстиях, выполненных в скобах, с возможностью продольного перемещения относительно отверстий установлены пуансоны 13 и 14

На станине 1 шарнирно закреплен приводной силовой цилиндр 15 перемещения пуансонов, кинематически связанный с пуансонами 13 и 14. Указанная кинематическая связь образована установленным на станине 1 горизонтальным поворотным валом 16 с неподвижно закрепленными на нем вилками 17 и 18, установленными с возможностью продольного перемещения на осях 2 и 3 втулками 19 и 20. снабженных радиальными выступами 21 для взаимодействия с отверстиями 22, выполненными в вилках 17 и 18, дополнительными втулками 23 и 24, установленными с возможностью поворота на втулках 19 и 20 и снабженных радиальными выступами 25 и шарнирно закрепленными на скобах 4 и 5 двуплечими рычагами 26 и 27, одни концы (плечи) которых выполнены в виде вилок 28 с отверстиями 29, в которых размещены радиальные выступы 25, а другие концы шарнирно соединены с пуансонами 13 и 14 (рычаг 26 соединен с пуансоном 14 а рычаг 27 - с пуансоном 13)

Для предотвращения осевого перемещения втулок 23 и 24 на каждой из втулок 19, 20 установлены гайка 30 и контргайка 31. Вал 16 соединен рычагом 32 со шгоком 33

силового цилиндра 15. Одним концом рычаг 32 неподвижно соединен с валом 16, а другим - шарнирно со штоком 33.

Разъемное соединение, с помощью которого обжимка закреплена на скобе, образовано стопорным винтом 34, ввернутым в резьбовое отверстие скобы и взаимодействующим с хвостовиком 35 обжимки размещенным в глухом отверстии, выполненным в скобе.

Пуансоны 13 и 14 снабжены съемными наконечниками 36, снабженными хвостовиками 37, размещенными в глухих отверстиях, выполненных i пуансонах.

Станок для клепки тормозных накладок работает следующим образом.

Нэ пуансоны 13 и 14 кладут тормозную колодку 38 с тормозной накладкой 39. Заклепки 40, предварительно вставленные в отверстия склепываемых деталей (колодки и накладки), устанавливают головками на наконечники 36 пуансонов. Затем, поддер- жипая колодку, включают силовой цилиндр 15, в результате чего происходит выдвижение штока 33. При этом поворачивается вал 16 (по чертежу - по часовой стрелке) с вилками 17 и 18, которые, воздействуя на радиальные выступы 21 втулок, перемещают втулки на осях 2 и 3 (по чертежу - вниз). Вследствие указанного перемещения втулок 17 и 18, в результате взаимодействия радиальных выступов 25 дополнительных втулок 23 и 24 с вилками 28 двуплечих рычагов 26 и 27, происходит поворот двуплечих рычагов и подъем пуансонов 13 и 14. Усилие от пуансонов через заклепки 40 передается на обжимки 11 и 12, которые формируют заклепки, обеспечивая надежное соединение деталей.

В том случае, если усилие на одном из пуансонов, например, пуансоне 14, оказывается больше, чем на другом пуансоне, то в процессе рабочего хода пуансонов, усилие от пуансона 14 через втулки 20 и 24, рычаг 26 передается на вал 16, а от него через втулки 19 и 23 и двуплечий рычаг 27 на пуансон 13, в результате чего происходит выравнивание усилий на пуансонах 13 и 14 и обеспечивается качество клепки.

При переходе с одного типоразмера колодок (с расстоянием а между рядами отверстий) на другой типоразмер (с расстоянием б между рядами отверстий) из отверстий 10 в секторах 9 скоб выводят фиксаторы 6 и после поворота скоб 4 и 5 из положения I в положение II, при котором расстояние между осями пуансонов равно б, вновь фиксируют скобы, вводя фиксатор 6 в соответствующие отверстия секторов скоб. При указанной переналадке станка производят также замену обжимок скоб и наконечников пуансонов. Для этого в отверстия скоб вставляют другие наконечники, ослабляют винты 34, снимают обжимки, устанавливают новые и затягивают винты 34. При этом, вследствие того, что производится клепка одновременно двух рядов заклепок на всей партии колодок каждого типоразмера, время на клепку партии накладок на предложенном станке меньше, чем на известных станках.

Использование предлагаемого станка позволит увеличить производительность

универсальных станков для клепки накладок к тормозным колодкам, повысить качество клепки.

Формула изобретения

1. Станок для клепки тормозных накладок, содержащий смонтированные на станине рабочий орган в виде установленной на вертикальной оси поворотной скобы с соосно размещенными на ее концах обжимкой и пуансоном, средство для фиксации

поворотной скобы в рабочем положении, а также силовой элемент, кинематически связанный с пуансоном, отличающийся тем, что, с целью повышения производительности, он снабжен дополнительным рабочим органом и средством для фиксации, выполненными идентично первым, при этом скобы рабочих органов установлены с возможностью регулирузмого поворота, а их концы обращены друг к другу.

2 Станок поп. 1, отличающийся

тем, что, с целью повышения качества клепки за счет обеспечения равномерного распределения усилия силового элемента между пуансонами, кинематическая связь выполненг в виде установленного на станине горизонтального поворотного вала с закрепленными на нем вилками, установленных на вертикальных осях упомянутых скоб подвижных в осевом направлении основных втулок с

радиальными выступами на боковой поверхности, концентрично установленных на основных втулках дополнительных поворотных втулок с радиальными выступами на боковой поверхности, а также шарнирно закрепленных на скобах двуплечих рычагов, по одному концу которых выполнены в виде вилок, э другие шарнирно соединены с пуансонами, при этом радиальные выступы дополнительных втулок размещены в вилках двуплечих

рычагов, радиальные выступы основных втулок размещены в вилках горизонтального поворотного вала, а последний связан с силовым элементом.

h- Г- T CM

in roo

o

§

ft

m

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для одновременной многорядной клепки | 1983 |

|

SU1094668A1 |

| Станок для клепки и удаления заклепок тормозных накладок | 1977 |

|

SU657902A1 |

| УСТРОЙСТВО ДЛЯ КЛЕПКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНЫМИ ПОВЕРХНОСТЯМИ | 1991 |

|

RU2057614C1 |

| Станок для сверления отверстий в накладках тормозных колодок | 1990 |

|

SU1743721A1 |

| Станок для сверления отверстий в накладках тормозных колодок автомобиля | 1991 |

|

SU1814591A3 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ОБУВНОЙ КОЛОДКЕ И ЗАПРЕССОВКИ В НИХ ВТУЛОК | 1966 |

|

SU178473A1 |

| Устройство для клепки | 1976 |

|

SU564081A1 |

| Станок для клепки накладок к тормозным колодкам | 1981 |

|

SU1034827A1 |

| УСТАНОВКА ДЛЯ КЛЕПКИ | 1972 |

|

SU327962A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

Использование, клепапьно-сборочные работы клепальное оборудование Сущность изобретения -.а вертикальных осях закрепленных на станине установлены по- рорстные скобы ссоосно размещенными на их концах обжимками и уансонами Концы скоб обращены друг к другу Для фиксации скоб в рабочем положении служат подпружиненные фиксаторы Скобы имеют возможность регулируемого поворота Пуансоны через шарнирно закрепленные на скобах двуплечие рычаги основные втулки, установленные на осях скоб, дополнительные втулки установленные на основных втулках, а также через вилки, закрепленные на горизонтальном поворотном валу, связаны с силовым элементом При переходе с одного типоразмера тормозных колодок на другой поворачивают на соот- ве ствующий угол скобы, фиксируют их в данном положении производят замену наконечников пуансонов и обжимок и производят клепку одновременно двух швов Станок обеспечивает высокую производительность и высокое качество клепки 1 з п ф-лы 7 ил

Фиг. 7

| Загрузочное устройство для испытания транспортных средств | 1979 |

|

SU871024A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-07—Публикация

1990-12-26—Подача