Известен способ получения модифицированного поливинилхлорида путем радикальной полимеризации винилхлорида в присутствии моновинилсилоксанов в качестве модифицирующей добавки.

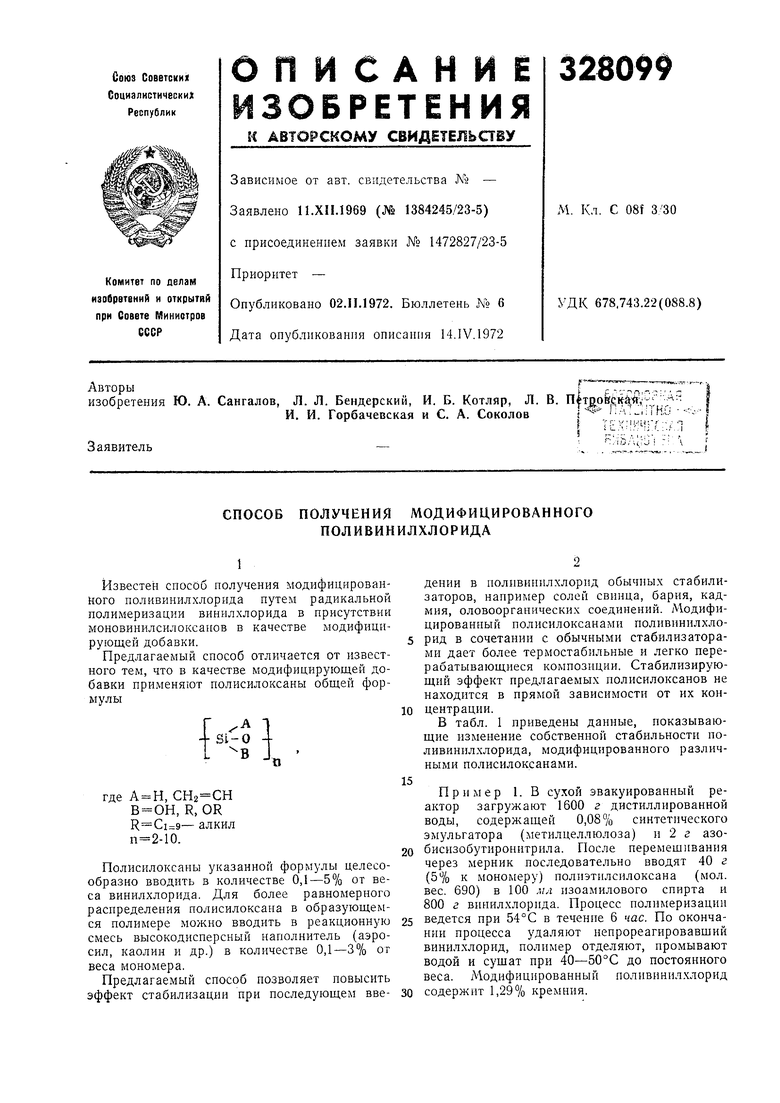

Предлагаемый способ отличается от известного тем, что в качестве модифицирующей добавки применяют полисилоксаны общей формулы

Г 1

4-si-o 4 Т -в 1„

где А Н, В ОН, R, OR алкил .

Полисилоксаны указанной формулы целесообразно вводить в количестве 0,1-5% от веса винилхлорида. Для более равномерного распределения полисилоксана в образующемся полимере можно вводить в реакционную смесь высокодисперсный наполнитель (аэросил, каолин и др.) в количестве 0,1-3% от веса мономера.

дении в поливипилхлорид обычных стабилизаторов, например солей свинца, бария, кадмия, оловоорганических соединений. Модифицированный полисилоксанами поливинилхлоРИД в сочетании с обычными стабилизаторами дает более термостабильные и легко перерабатывающиеся композиции. Стабилизирующий эффект предлагаемых полисилоксанов не находится в прямой зависимости от их концентрации.

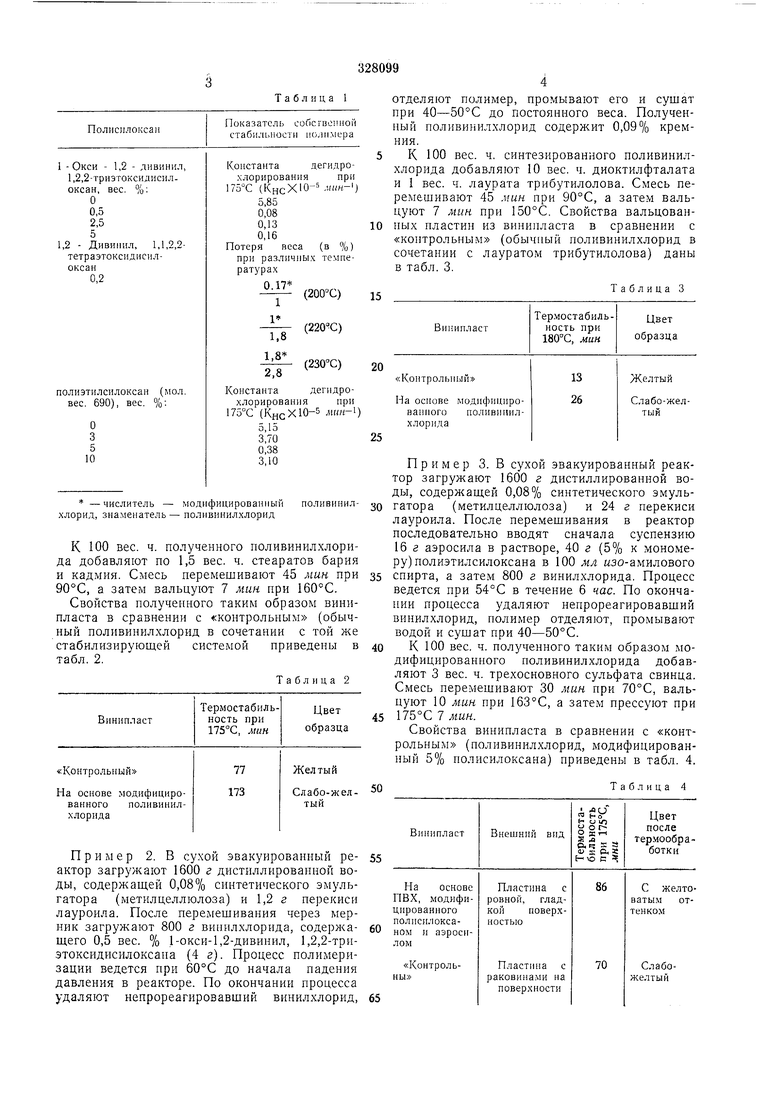

В табл. 1 приведены данные, показывающие изменение собственной стабильности поливинилхлорида, модифицированного различными полисилоксанами.

Пример 1. В сухой эвакуированный реактор загружают 1600 г дистиллированной воды, содержащей 0,08% синтетического эмульгатора (метилцеллюлоза) и 2 г азобисизобутиронитрила. После перемешивания через мерник последовательно вводят 40 г (5% к мономеру) полиэтилсилоксана (мол. вес. 690) в 100 мл изоамилового спирта и 800 г винилхлорида. Процесс полимеризации

ведется при 54°С в течение 6 час. По окончании процесса удаляют непрореагировавщий винил.хлорид, полимер отделяют, промывают водой и сушат при 40-50°С до постоянного веса. Модифицированный поливинилхлорид

Таблица 1

отделяют полимер, промывают его и сущат при 40-50°С до постоянного веса. Полученный поливинилхлорид содержит 0,09% кремния.

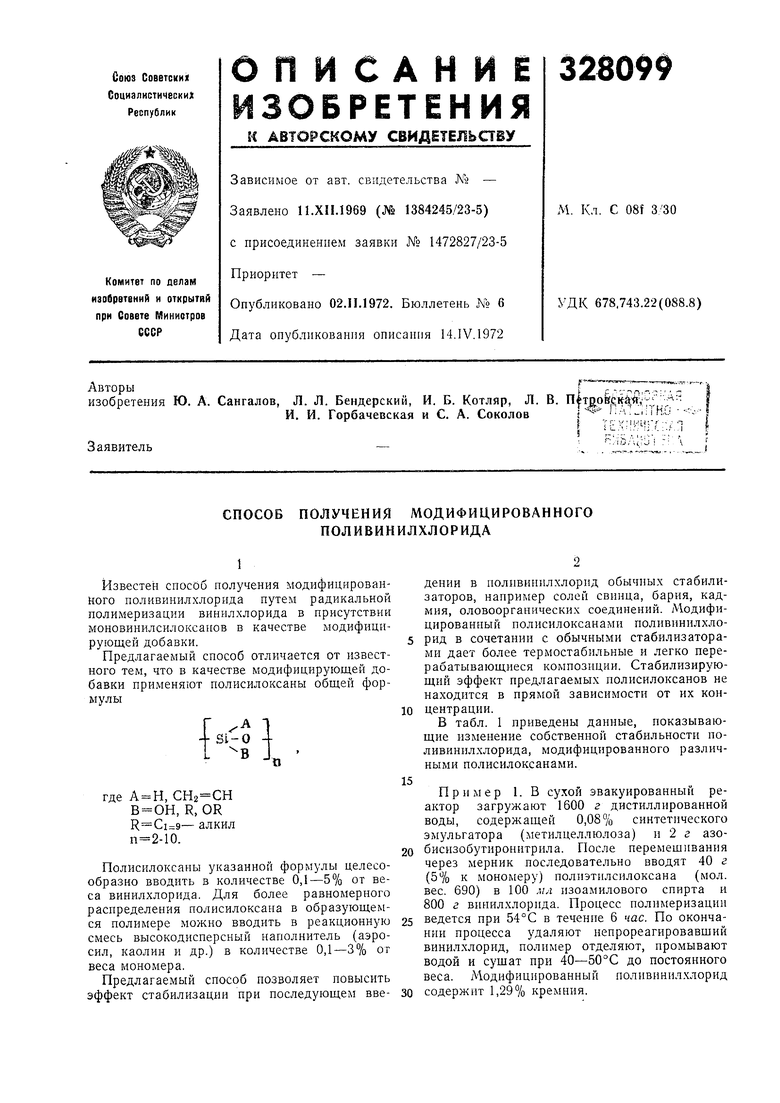

К 100 вес. ч. синтезированного поливинилхлорида добавляют 10 вес. ч. диоктилфталата и 1 вес. ч. лаурата трибутилолова. Смесь перемешивают 45 лшн при 90°С, а затем вальцуют 7 лшн при 150°С. Свойства вальцованных нластин из винипласта в сравнении с «контрольным (обычный поливинилхлорид в сочетании с лауратом трибутилолова) даны в табл. 3.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поливинилхлорида | 1975 |

|

SU527445A1 |

| Способ получения модифицированного поливинилхлорида | 1974 |

|

SU513048A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1972 |

|

SU359834A1 |

| Наполненная поливинилхлоридная композиция | 1981 |

|

SU1031990A1 |

| Полимерная композиция | 1986 |

|

SU1421750A1 |

| Способ получения (со)полимеров винилхлорида | 1976 |

|

SU656531A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИВИНИЛХЛОР | 1972 |

|

SU339051A1 |

| Способ получения поливинилхлорида | 1974 |

|

SU504786A1 |

| Способ получения поливинилхлорида | 1974 |

|

SU499274A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ВИНИЛХЛОРИДА | 2011 |

|

RU2469049C1 |

- числитель - модифицированный поливинилхлорид, зиаменатель - иоливннилхлорид

К 100 вес. ч. полученного поливинилхлорида добавляют по 1,5 вес. ч. стеаратов бария и кадмия. Смесь перемешивают 45 мин при 90°С, а затем вальцуют 7 мин при 160°С.

Свойства полученного таким образом винипласта в сравнении с «контрольным (обычный поливинилхлорид в сочетании с той же стабилизирующей системой приведены в табл. 2.

Таблица 2

Пример 2. В сухой эвакуированный реактор загружают 1600 г дистиллированной воды, содержащей 0,08% синтетического эмульгатора (метилцеллюлоза) и 1,2 г перекиси лауроила. После перемещивания через мерник загружают 800 г випилхлорида, содержащего 0,5 вес. % 1-окси-1,2-дивинил, 1,2,2-триэтоксидисилоксана {4 г). Процесс полимеризации ведется при 60°С до начала падения давления в реакторе. По окончании процесса удаляют непрореагировавший винилхлорид.

Пример 3. В сухой эвакуированный реактор загружают 1600 г дистиллированной воды, содержащей 0,08% синтетического эмульгатора (метилцеллюлоза) и 24 г перекиси лауроила. После перемешивания в реактор последовательно вводят сначала суспензию 16 г аэросила в растворе, 40 г (5% к мономеру) полиэтилсилоксана в 100 мл «зо-амилового

спирта, а затем 800 г винилхлорида. Процесс ведется при 54°С в течение 6 час. По окончании процесса удаляют непрореагировавщий винилхлорид, полимер отделяют, промывают водой и сушат при 40-50°С.

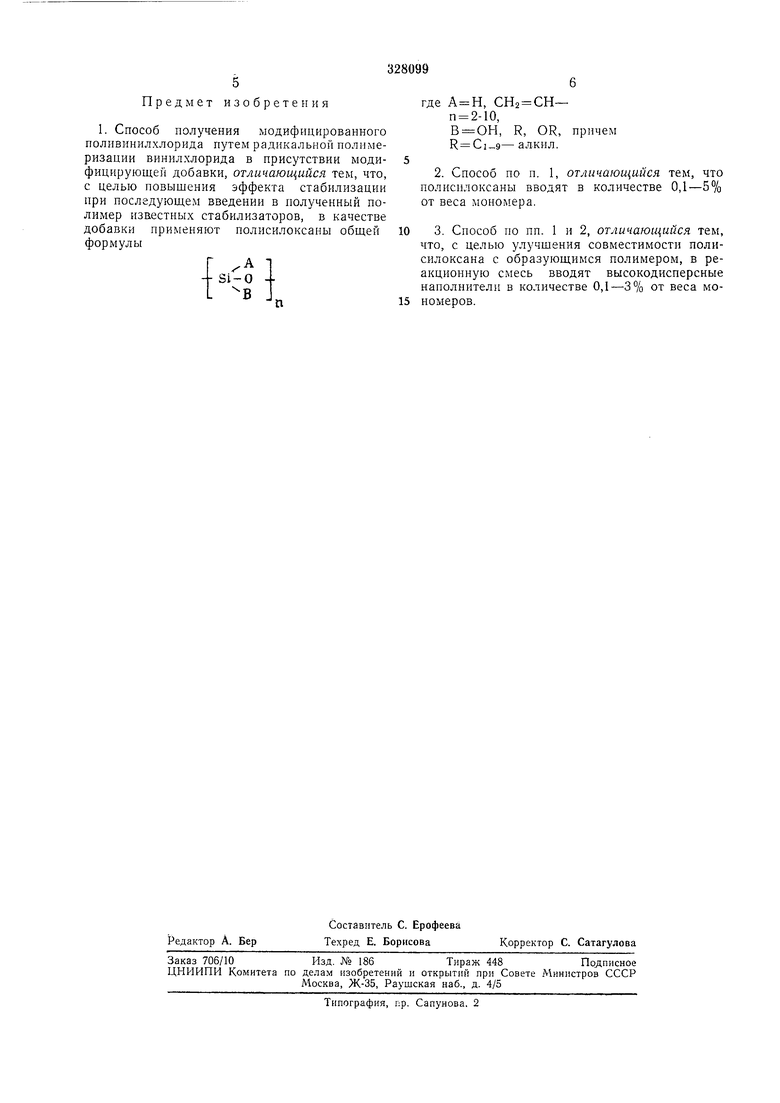

К 100 вес. ч. полученного таким образом модифицированного поливинилхлорида добавляют 3 вес. ч. трехосновного сульфата свинца. Смесь перемешивают 30 мин при 70°С, вальцуют 10 мин при 163°С, а затем прессуют при

175°С 7 лшн.

Свойства винипласта в сравнении с «контрольным (поливинилхлорид, модифицированный 5% нолисилоксана) приведены в табл. 4.

Таблица 4

Предмет изобретения

1

-- Si-0 4

т -в т„

где А Н, СН2 СН- п 2-10,

В ОН, R, OR, причем R алкил.

Авторы

Даты

1972-01-01—Публикация