Известна установка для шовной ультразвуковой сварки флавадев трубчатых деталей, содержащая колднну, «а которой установлены ма гнИгостр.икцион1ный преобразователь и а-кустический праноформатор ic рабочим и«стру|Менто1М, ковцентрично раютоложенные наружную неподвижяую и внутреннюю .подвижную цилиндричесие наЯравляющие, цилиндрическую опору для овариваемых деталей, установленную во внутренней на1правляющей и соединенную с ее Н:Ижни1М коицом, и рычажную рукоятку для Перемещения внутренней -направляюнцей.

Известные установки не обеспечивают высокого качества сварного соединения и яе позволяют сваривать детали большой длины.

С целью повышения качества сварного .соединения и обеспечения возможности .аварки деталей большой длины в предлагаемой установке для шовной ультразвуковой сварки фланцев опора для свариваемых деталей установлена в сферическом подшипнике, в боковой стенке наружной нанравляющей выполнена прорезь, в которой закреплен кулачок, обеспечивающий наклон ояоры .при устанавке свариваемььх деталей, причем рукоятка С01держит упругое звено, на ней закреплен упор, а на колонне-соответствующий ему стопор.

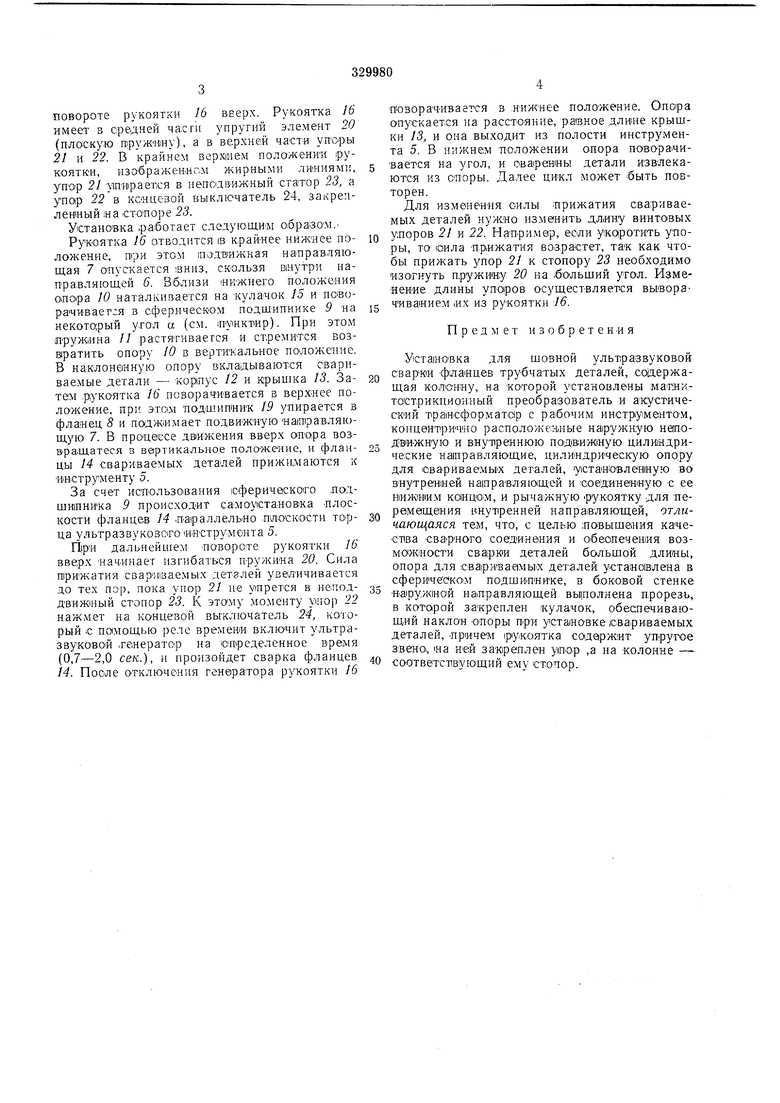

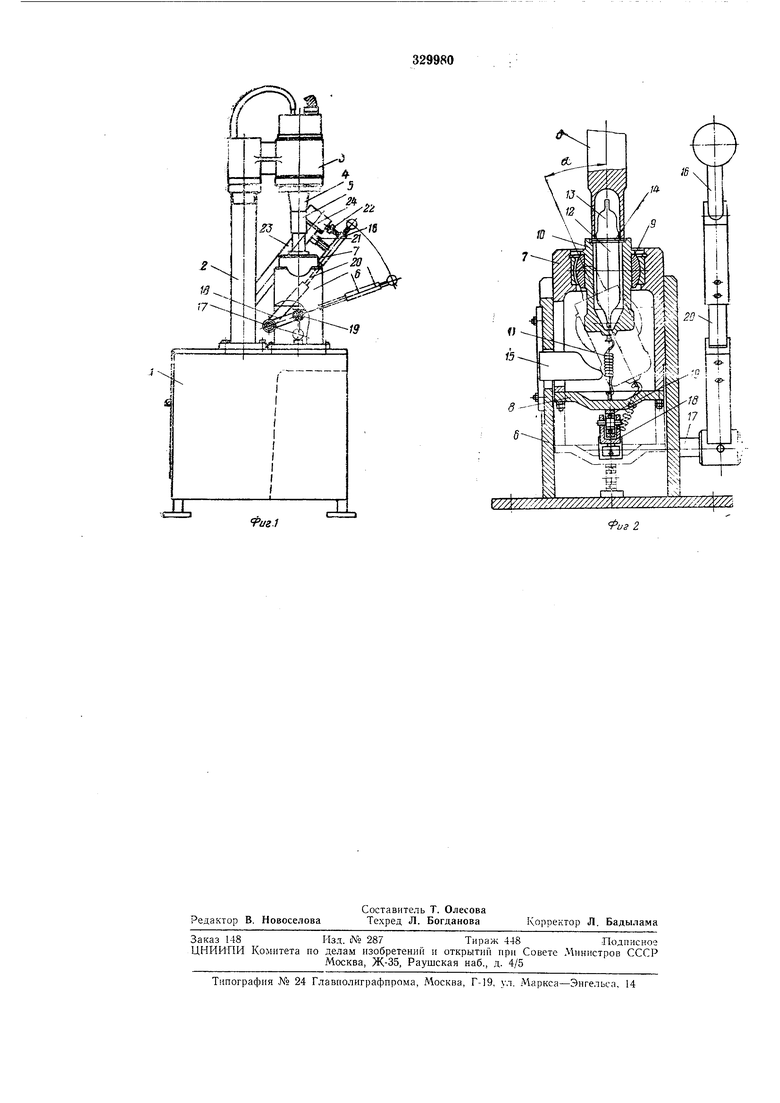

Установка смонтирована на столе /. На столе закреплена колонна 2, на которой установлен магннтострикционный преобразователь 3 с лрипаянньЕМ к нему акустическим трансформатором 4. К трансформатору на резьбе крепится полый ультразвуковой инструмент 5. На столе закреплена нэподвил ная цилиндричеокая направляющая 6, з которой на скользящей лосадке расположена подвижная цилиндрическая напра:вляющая 7, закрытая снизу фланцем 5. В .подвижную нап.равляющую 7 залрессован сферический .подшинник 9. В подшИшниК 9 запрессована цилиндрическая опора /бдля свариваемых деталей, которая стяги1вает1ся :пруж«ной // с фланцам 8. Корпус 12 свариваемой детали входит в полость опоры W, крышка 13 входит в полость инструмента 5. Сварке подлежат срланцы 14 корпуса и кры.шки. Через прорези в на1правляк щих 5 и 7 вставлен кулачок 15, который закреплен .на неподвнжной налравляющей 6. Возможность перемещения подвижной направляющей 7 внутри направляющей 6 осуществляется с помощью рычажной рукоятки 16, закрепленной на оси 17. Ось 17 может поворачиваться в поашнлниках, которые жестко скреплены с направляющей 6. С осью 17 жестко связан .рычаг 18, прапущенный внутрь направляющей 6. На конце рычага 18 расположен шариковый подшипник 19, упирающийся во фланец 8 при

повороте рукоятки 16 вверх. Рукоятка J6 имеет в средней ча;сги упругий элемент 20 (плоскую пружину), а в верхней части упоры 2 и 22. В крайнем верхглем положении рукоятки, изображеннсл жирными линиями, унОр 2/ мнИ1разпся в неподв ижный статор 23, а упар 22 в кснцезой выключатель 24, закрепленный гна .стопоре 23.

YiCTanoBKa .ра.ботает следующн.м образо м.Рукоятка 16 отводится IB крайнее нижнее ноложение, три этом гладтаижная наиравляющая 7 отпускается ;вниз, скользя внутри направляющей 6. ВбЛизи НИЖнего положения олора 10 наталкивается на кулачок 15 и поворачиваеггя в сферическом подшипнике 9 на некото;рый угол а (см. лунктир). При этом пружина // растягивается и ст.ремится возвратить опору 10 в вертикальное положение. В наклоненную опору выкладываются свариваемые детали - корпус 12 и крышка 13. Затем .рукОЯтка /6 поворачивается в верхнее положение, npi ЭТ01М тюдш-ипиик 19 упирается в флаиец 8 и падж1имает подвижную иастравляющую 7. В процессе движения вверх оттора возВра.щатеся в вертикальное положение, и фланцы 14 свариваемых деталей прижимаются к инструменту 5.

За счет использовання юферичаского лодши|пника 9 происходит самолютановка плоскости фланцев 14 .Па1раллельно плоскости торца ультразвукового (Инструмента 5.

При дальнейшем повороте рукоятки 16 вверх наЧИнает изтибатвся пружина 20. Сила шрижатия сваризаемых деталей увеличивается до тех пор, пока упор 21 не у1прется в неподдвижшый стопор 23. К этаму моменту уиор 22 нажмет на концевой выключатель 24, который с помощью реле времени включит ультразвуковой тенератор на определенное время (0,7-2,0 сек.), и произойдет сварка фланцев 14. После отключения генератора рукоятки 16

оозорачиваегся в -нижнее положение. Опора опускается на расстояние, равное дли1не крышки 13, и она выходит из полости инструмента 5. В нижнем положении опора пово-рачивается н.а угол, и сва1рен1ны детали извлекаются из опоры. Далее цикл может :быть повторен.

Для изменения силы прижатия свариваемых деталей нужно изменить длину винтовых

упоров 2 и 22. Например, если укоротить упоры, то юила прижатия возрастет, так как чтобы прижать упор 21 к стопору 23 необходимо изогнуть пружииу 20 на .больший угол. Измеяение длины упоров осуществляется выворачиванием ,их из рукоятки J6.

Предмет изобретения

Уста|новка для шовной ультразвуковой

сварК1и фланцев трубчатых деталей, содержащая колонну, на которой установлены .матаитострикционный преобразователь и акустический тра1нсформато1р с рабочим инструментом, концентрИЧно расположе:Н:Иые наружную непоДвижную и внутреннюю подиижмую цилиндрические натравляющие, цили«дрическ)ю опору для овариваемыХ деталей, установленную во Внутренней направляющ-ей и соединенную с ее концОМ, и рычажную рукоятку для :перемещения внутренней направляющей, отличающаяся тем, что, с целью повышения качества сварного соединения и обеспечения возмож НОС1 и сваркой деталей большой длииы, опора для свариваамьк деталей установлена в сферичееко-м подшипнике, в боковой стенке

н.а1ружной на1правляющей вы|полнена прорезь, в которой закреплен кулачок, обеспечиваюЩ.ИЙ наклон опоры при устаиовке/свариваемых деталей, причем рукоятка С01де|ржит упругое звено,, 1на ней закреплен yinop ,а на колонне -

соответствующий ему стопор.

ФигЛ

Риг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шовной сварки | 1978 |

|

SU751541A1 |

| УСТРОЙСТВО для РОЛИКОВОЙ СВАРКИ ДАВЛЕНИЕМ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКА | 1966 |

|

SU182489A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ СИЛЬФОНОВ | 1995 |

|

RU2087284C1 |

| Машина для шовной электрической сварки | 1986 |

|

SU1397223A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРОДОЛЬНОЙ РОЛИКОВОЙ СВАРКИ | 1972 |

|

SU336119A1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| СПОСОБ СВАРКИ ШОВНЫХ ИЛИ ОТБОРТОВАННЫХ ФЛАНЦЕВ ДЕТАЛЕЙ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ДЕТАЛЬ | 2012 |

|

RU2601977C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| Установка для сварки кольцевых швов | 1979 |

|

SU941107A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU290651A1 |

Авторы

Даты

1972-01-01—Публикация