щим каретки, снабженной кулачковым стопором, совмещенным с рукояткой для управления.

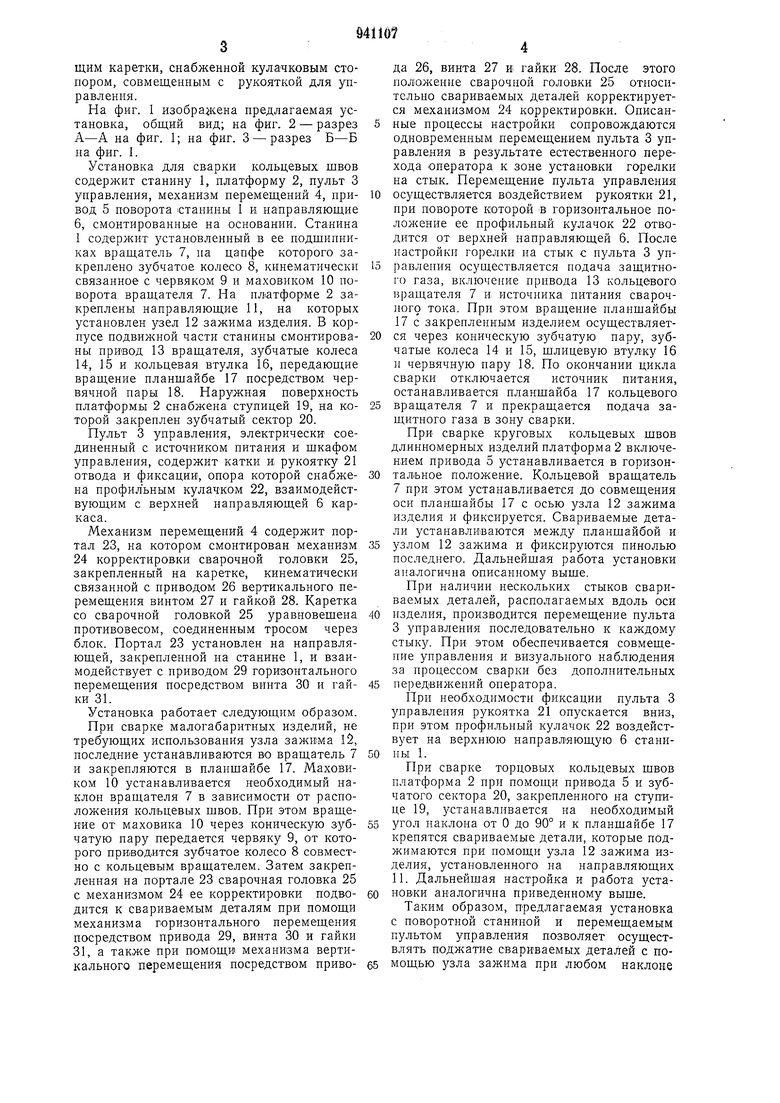

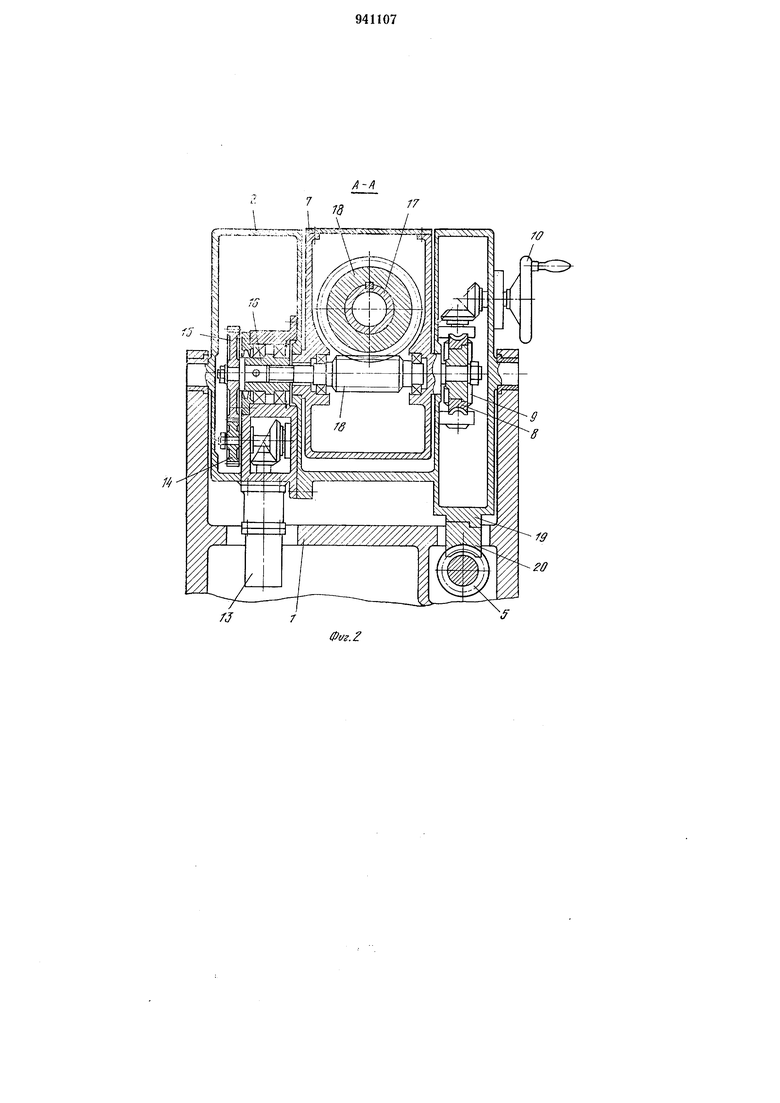

На фиг. 1 изображена предлагаемая установка, обпдий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Установка для сварки кольцевых швов содерл ит станину 1, платформу 2, пульт 3 управления, механизм перемещений 4, нривод 5 поворота станины 1 и направляющие 6, смонтированные на основании. Станина 1 содержит установленный в ее нодщипниках вращатель 7, на цапфе которого закреплено зубчатое колесо 8, кинематически связанное с червяком 9 и маховиком 10 поворота вращателя 7. На пл1атформе 2 закреплены направляющие 11, на которых установлен узел 12 зажима изделия. В корпусе подвижной части станины смонтированы привод 13 вращателя, зубчатые колеса 14, 15 и кольцевая втулка 16, передающие вращение планшайбе 17 посредством червячной пары 18. Наружная поверхность платформы 2 снабжена ступицей 19, на которой закреплен зубчатый сектор 20.

Пульт 3 управления, электрически соединенный с источником питания и шкафом управления, содержит катки и рукоятку 21 отвода и фиксации, оиора которой снабжена профильным кулачком 22, взаимодействующим с верхней направляющей 6 каркаса.

Механизм перемещений 4 содержит нортал 23, на котором смонтирован механизм 24 корректировки сварочной головки 25, закрепленный на каретке, кинематически связанной с приводом 26 вертикального перемещения винтом 27 и гайкой 28. Каретка со сварочной головкой 25 уравновешена противовесом, соединенным тросом через блок. Портал 23 установлен на нанравляющей, закрепленной на станине 1, и взаимодействует с приводом 29 горизонтального перемещения посредством впнта 30 и гайки 31.

Установка работает следующим образом.

При сварке малогабаритных изделий, не требующих использовапия узла зажима 12, последние устанавливаются во вращатель 7 и закрепляются в планшайбе 17. Маховиком 10 устанавливается необходимый наклон вращателя 7 в зависимости от расноложения кольцевых швов. При этом вращение от маховика 10 через коническую зубчатую нару передается червяку 9, от которого приводится зубчатое колесо 8 совместно с кольцевым вращателем. Затем закрепленная на портале 23 сварочная головка 25 с механизмом 24 ее корректировки подводится к свариваемым деталям при помощи механизма горизонтального перемещения посредством привода 29, винта 30 и гайки 31, а также при помощн механизма вертикального перемещения носредством привода 26, винта 27 и гайки 28. После этого положение сварочной головки 25 относительно свариваемых деталей корректируется механизмом 24 корректировки. Описанные нроцессы настройки сопровождаются одновременным перемещением пульта 3 управления в результате естественного перехода оператора к зоне установки горелки на стык. Перемещение пульта управления осуществляется воздействием рукоятки 21, нри повороте которой в горизоптальное положение ее профильный кулачок 22 отводится от верхней направляющей 6. После настройки горелки на стык с пульта 3 управления осуществляется подача защитного газа, включение привода 13 кольцевого вращателя 7 и источника питания сварочного тока. При этом вращение плапшайбы 17 с закрепленным изделием осуществляется через коническую зубчатую пару, зубчатые колеса 14 и 15, шлицевую втулку 16 и червячную нару 18. По окончании цикла сварки отключается источник питания, останавливается планшайба 17 кольцевого вращателя 7 и прекращается подача защитного газа в зону сварки.

При сварке круговых кольцевых швов длинномерных изделий платформа 2 включением привода 5 устанавливается в горизонтальное положение. Кольцевой вращатель 7 при этом устанавливается до совмещения оси планшайбы 17 с осью узла 12 зажима изделия и фиксируется. Свариваемые детали устанавливаются между планшайбой и узлом 12 зажима и фиксируются пинолью последнего. Дальнейшая работа установки аналогична описанному выше.

При наличии нескольких стыков свариваемых деталей, располагаемых вдоль оси изделия, производится перемещение пульта 3 управления последовательно к каждому стыку. При этом обеспечивается совмещение управления и визуального наблюдения за процессом сварки без дополнительных передвижений оператора.

При необходимости фиксации пульта 3 управления рукоятка 21 опускается вниз, при этом профильный кулачок 22 воздействует на верхнюю направляющую 6 станины 1.

При сварке торцовых кольцевых щвов платформа 2 при помощи привода 5 и зубчатого сектора 20, закрепленного на ступнце 19, устанавливается на необходимый угол наклона от О до 90° и к планшайбе 17 крепятся свариваемые детали, которые поджимаются при помощи узла 12 зажима изделия, установленного на направляющих 11. Дальнейщая настройка и работа установки аналогична приведенному выще.

Таким образом, предлагаемая установка с поворотной станиной и перемещаемым пультом управления позволяет осуществлять поджатие свариваемых деталей с помощью узла зажима при любом наклоне

оси вращения изделия, обеспечив горизонтальное расположение ванны расплавленного металла в зоне сварки, что необходимо для улучшения качества сварных соединений. Кроме того, нрн переменхенин нульта управления относнтельно неподвижной части станины, обеспечивается совмещение управления и визуального наблюдения за процессом сварки без излишних передвижений оператора.

Использование установкн нозволит повысить производительность труда и улучшить качество сварки ступенчатых соединений.

Формула изобретения

1. Установка для сварки кольцевых швов, содерл ащая станину, вращатель изделия, установленный с возможностью изменения угла наклона оси вращения относительно станины, узел зажима изделия, сварочную головку и пульт управления, отличающаяся тем, что, с целью повышения производительности и качества сварки и технологических возможностей, установка .снабжена платформой, установленной с возможностью изменения угла

наклона ее относительно станнны, на которой смонтированы вращатель и узел зажима.

2. Установка по п. 1, отличающаяся тем, что, С целью ул шения условий труда,

станина снабжена закрепленнымн вдоль нее направляющими, а пульт управлення выполнен в виде установленной с возможностью перемещения по этим направляющим каретки, снабженной кулачковым стопором, совмещенным с рукояткой правления.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 422560, кл. В 23К 31/06, 1972.

2. Авторское свидетельство СССР № 613873, кл. В 23К 37/04, 1975 (прототип).

ГО

23

28

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для автоматической дуговой сварки в вакууме | 1980 |

|

SU946846A1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ СЕКТОРОВ ПРИ СВАРКЕ ОТВОДОВ ТРУБ | 2021 |

|

RU2781262C1 |

| Установка для автоматической сварки замкнутых криволинейных швов | 1976 |

|

SU608631A1 |

| Устройство для сварки неповоротных стыков труб | 1984 |

|

SU1186440A1 |

| Устройство для электродуговой сварки кольцевых швов | 1981 |

|

SU979056A1 |

| Автомат для сварки кольцевых швов | 1975 |

|

SU613873A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| УСТАНОВКА ДЛЯ СВАРКИ СЕКТОРОВ ОТВОДОВ ТРУБ | 2021 |

|

RU2780860C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Устройство для автоматической сварки кольцевых швов | 1985 |

|

SU1263476A1 |

Авторы

Даты

1982-07-07—Публикация

1979-06-27—Подача