Основное авт. св. Л 232009 выдано на установку для контактной точечной сварки, преимущественно для соединения металлических выводов с напыленными схемами, в которой каждый из двзх сварочных электродов снабжен приводом давления, выполненным в виде системы двух рычагов, связанных через подвижную опору на одном конце с грузами и на другом - со сварочными электродами.

Предлагаемая установка дополнительно снабжена механизмом подачи и отрыва проволоки, выполненным в виде содержащего направляющий капилляр и укрепленного на рычаге, несущем электрод, корпуса с размещенным внутри него приводным полым штоком, оканчивающимся цанговым зажимом для проволоки, а также дополнительным приводом давления указанного электрода, выполненным в виде подпружиненного толкателя, воздействующего с помощью кулачкового приводного вала на тот же рычаг. Установка снабжена смонтированным на каретке отрезным механизмом.

Такая установка позволяет полностью устранить действие усилия обрыва на сварное соединение, обеспечить точно дозируемую и стабильную подачу проволоки под электрод независимо от высоты расположения контактной площадки в момент сварки (различная толщина свариваемых деталей) и обрыв проволоки, причем положение механизма относительно электрода при перемещении электродного узла «вверх-вниз должно быть неизменным. Кроме обрыва проволоки после

приварки перемычек между несколькими контактными площадками микросхемы, установка обеспечивает обрезку проволочных выводов на необходимую длину (разную) без дополнительной регулировки и загибку конца

под электроды.

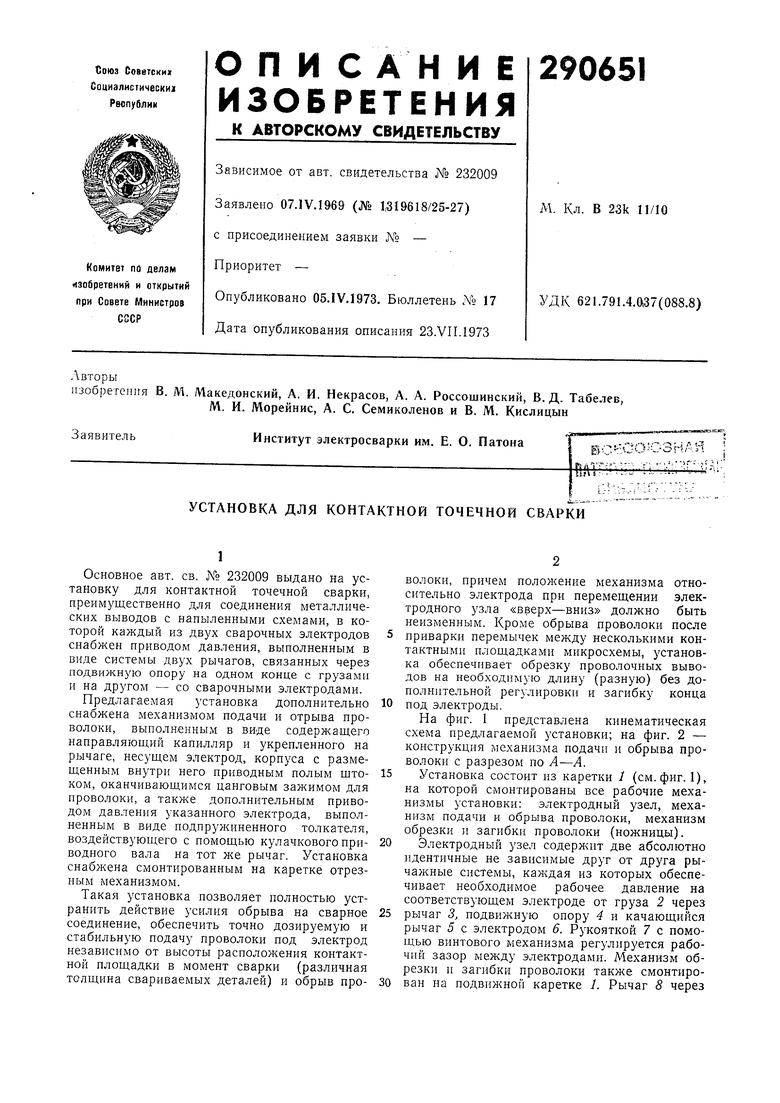

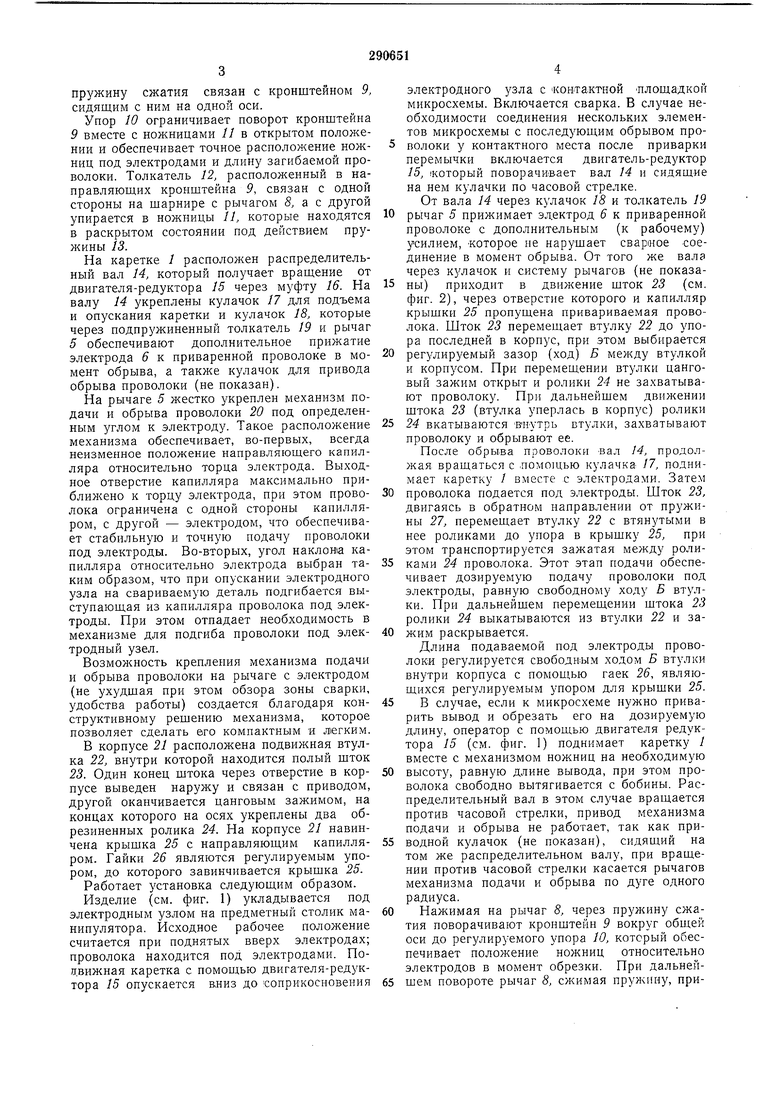

На фиг. I представлена кинематическая схема предлагаемой установки; на фиг. 2 - конструкция механизма подачи и обрыва проволоки с разрезом по А-А.

Установка состоит из каретки / (см. фиг. 1), на которой смонтированы все рабочие механизмы установки: электродный узел, механизм подачи и обрыва проволоки, механизм обрезки и загибки проволоки (ножницы).

Электродный узел содержит две абсолютно идентичные не зависимые друг от друга рычажные системы, каждая из которых обеспечивает необходимое рабочее давление на соответствующем электроде от груза 2 через

рычаг 3, подвижную опору 4 и качающийся рычаг 5 с электродом 6. Рукояткой 7 с помощью винтового механизма регулируется рабочий зазор между электродами. Механизм обрезки и загибки проволоки также смонтиропружину сжатия связан с кронштейном 9, сидящим с ним на одной оси.

Упор 10 ограничивает поворот кронштейна 9 вместе с ножнипами // в открытом положении и обеспечивает точное расположение ножниц под электродами и длину загибаемой проволоки. Толкатель 12, расположенный в направляющих кронштейна 9, связан с одной стороны на шарнире с рычагом S, а с другой упирается в ножницы 11, которые находятся в раскрытом состоянии под действием пружины 13.

На каретке 1 расположен распределительный вал 14, который получает вращение от двигателя-редуктора 15 через муфту 16. На валу 14 укреплены кулачок 17 для подъема и опускания каретки и кулачок 18, которые через подпружиненный толкатель 19 и рычаг 5 обеспечивают дополнительное прижатие электрода 6 к приваренной проволоке в момент обрыва, а также кулачок для привода обрыва проволоки (не показан).

На рычаге 5 жестко укреплен механизм подачи и обрыва проволоки 20 под определенным углом к электроду. Такое расположение механизма обеспечивает, во-первых, всегда неизменное положение направляющего капилляра относительно торца электрода. Выходное отверстие капилляра максимально приблил ено к торцу электрода, при этом нроволока ограничена с одной стороны капилляром, с другой - электродом, что обеспечивает стабильную и точную подачу проволоки под электроды. Во-вторых, угол наклон1а капилляра относительно электрода выбран таким образом, что при опускании электродного узла на свариваемую деталь подгибается выступающая из каиилляра ироволока под электроды. При этом отпадает необходимость в механизме для подгиба проволоки под электродный узел.

Возможность креплепия механизма подачи и обрыва проволоки на рычаге с электродом (не ухудщая при этом обзора зоны сварки, удобства работы) создается благодаря конструктивному рещению механизма, которое позволяет сделать его компактным и легким. В корпусе 21 расположена подвижная втулка 22, внутри которой находится полый шток 23. Один конец штока через отверстие в корпусе выведен наружу и связан с приводом, другой оканчивается цанговым зажимом, на концах которого на осях укреплены два обрезиненных ролика 24. На корпусе 21 навинчена крышка 25 с направляющим капилляром. Гайки 26 являются регулируемым упором, до которого завинчивается крышка 25. Работает установка следующим образом. Изделие (см. фиг. 1) укладывается под электродным узлом на предметный столик манипулятора. Исходное рабочее положение считается при поднятых вверх электродах; проволока находится под электродами. Попвпжная каретка с помощью двигателя-редуктора 15 опускается в,низ до соприкосновения

электродного узла с контактной -площадкой микросхемы. Включается сварка. В случае необходимости соединения нескольких элементов микросхемы с последующим обрывом проволоки у контактного места после приварки перемычки включается двигатель-редуктор 15, 1который поворачивает вал 14 и сидящие на нем кулачки по часовой стрелке.

От вала 14 через кулачок 18 и толкатель 19 10 рычаг 5 прижимает эдектрод 6 к приваренной проволоке с дополнительным (к рабочему) усилием, которое не нарушает свариое соединение в момент обрыва. От того же вала через кулачок и систему рычагов (не показа15 ны) приходит в движение шток 23 (см. фиг. 2), через отверстие которого и каиилляр крышки 25 пропущена привариваемая проволока. Шток 23 перемещает втулку 22 до упора последней в корпус, при этом выбирается 0 регулируемый зазор (ход) Б между втулкой и корпусом. При перемещении втулки цанговый зажим открыт и ролики 24 не захватывают проволоку. При дальнейшем движении штока 23 (втулка уперлась в корпус) ролики 5 24 вкатываются внутрь втулки, захватывают проволоку и обрывают ее.

После обрыва проволоки вал М, продолжая вращаться с .помощью кулачка /7, поднимает каретку / вместе с электродами. Затем 0 проволока подается под электроды. Шток 23, двигаясь в обратном направлении от пружины 27, иеремещает втулку 22 с втянутыми в нее роликами до упора в крышку 25, при этом транспортируется зажатая между роли5 ками 24 проволока. Этот этап подачи обеспечивает дозируемую подачу проволоки под электроды, равную свободному ходу Б втулки. При дальнейшем перемещении штока 23 ролики 24 выкатываются из втулки 22 и за0 жим раскрывается.

Длина подаваемой под электроды проволоки регулируется свободным ходом Б втулки внутри корпуса с помощью гаек 26, являющихся регулируемым упором для крышки 25. 5 В случае, если к микросхеме нужно приварить вывод и обрезать его на дозируемую длину, оператор с помощью двигателя редуктора 15 (см. фиг. 1) поднимает каретку / вместе с механизмом ножниц на необходимую 0 высоту, равную длине вывода, при этом проволока свободно вытягивается с бобины. Распределительный вал в этом случае вращается против часовой стрелки, привод механизма подачи и обрыва не работает, так как приводной кулачок (не показан), сидящий на том же распределительном валу, при вращении против часовой стрелки касается рычагов механизма подачи и обрыва по дуге одного радиуса.

Нажимая на рычаг 8, через пружину сжатия поворачивают кронщтейн 9 вокруг общей оси до регулируемого упора 10, который обеспечивает положение ножниц относительно электродов в момент обрезки. При дальнейщем повороте рычаг 8, сжимая пружину, приводит в движение толкатель 12, который закрывает ножницы //, обрезая и загибая конец проволоки.

Предмет изобретения

Установка для контактной точечной сварки по авт. св. № 232009, отличающаяся тем, что, с целью повышения качества получаемых соединений, она снабжена механизмом подачи и отрыва проволоки, выполненным в виде содержащего направляющий капилляр и

укрепленного на рычаге, несущем электрод, корпуса с размещенным внутри него приводным полым щтоком, оканчивающимся цанговым зажимом для проволоки, а также дополнительным приводом давления указанного электрода, выполненным в виде подпружиненного толкателя, воздействующего с помощью кулачкового приводного вала на тот же рычаг, при этом установка дополнительно снабл :ена смонтированным на каретке отрезным механизмо.м.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для СВАРКИ | 1973 |

|

SU377219A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И ПРИПАЙКИ ВЫВОДОВ К СЕКЦИЯМ КОНДЕНСАТОРОВ | 1970 |

|

SU259279A1 |

| Устройство для изготовления проволочных резисторов с аксиальными выводами | 1973 |

|

SU558310A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ПРОВОЛОЧНЫХ КОНТАКТОВ НА МОНТАЖНЫЕ ПЛАТЫ | 1971 |

|

SU301885A1 |

| Цепевязальный автомат и способ вязки цепи цепевязальным автоматом | 2023 |

|

RU2827820C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1968 |

|

SU220375A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ СЕТОК | 2007 |

|

RU2376115C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1972 |

|

SU435081A1 |

fO д

fPus.2

Авторы

Даты

1971-01-01—Публикация