ного радиуса с криволинейными участками ВЫ1пукло-вогнут.ой 1конфигура1цки и csaoxH изделий ло контуру, имеющему дуги различных радиусов, соединенных участичами выпукло-вогнутой конфигурации.

Цель изобретения - обеспечение возможности сварки изделий по контуру, имеющему дуги |ра,зличных радиусов, .соединенные участками выпукло-вогнутой .конфигурации.

Это достигается тем, что устройство снабжено неподвижно закрепленным на сварочной машине кронштейном, в адентре которого выполнена сювозная П рорезь с осезой линией, расположенной в плоокости, проходящей через ОСевые линии роликов, а 1КОН|Цы кронштейна оснащены шар.нирно установлеиными . с пазами, направляющая снабжена пальца,ми, параллельными ли;нии соединения щент.ра роликов, при этО|М средний палец раз мещен в .прорези кронщтейна, а крайние расположены в пазах кулач.ков, жинем.атическн связанных с держателем свариваемых деталей.

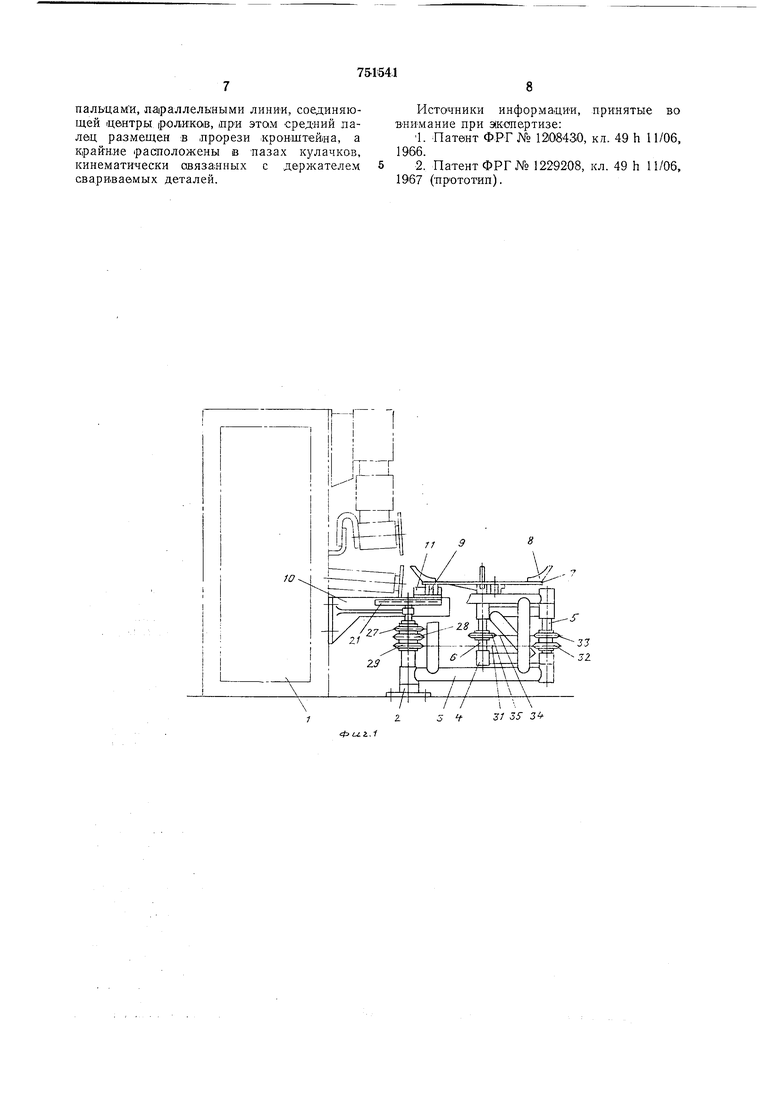

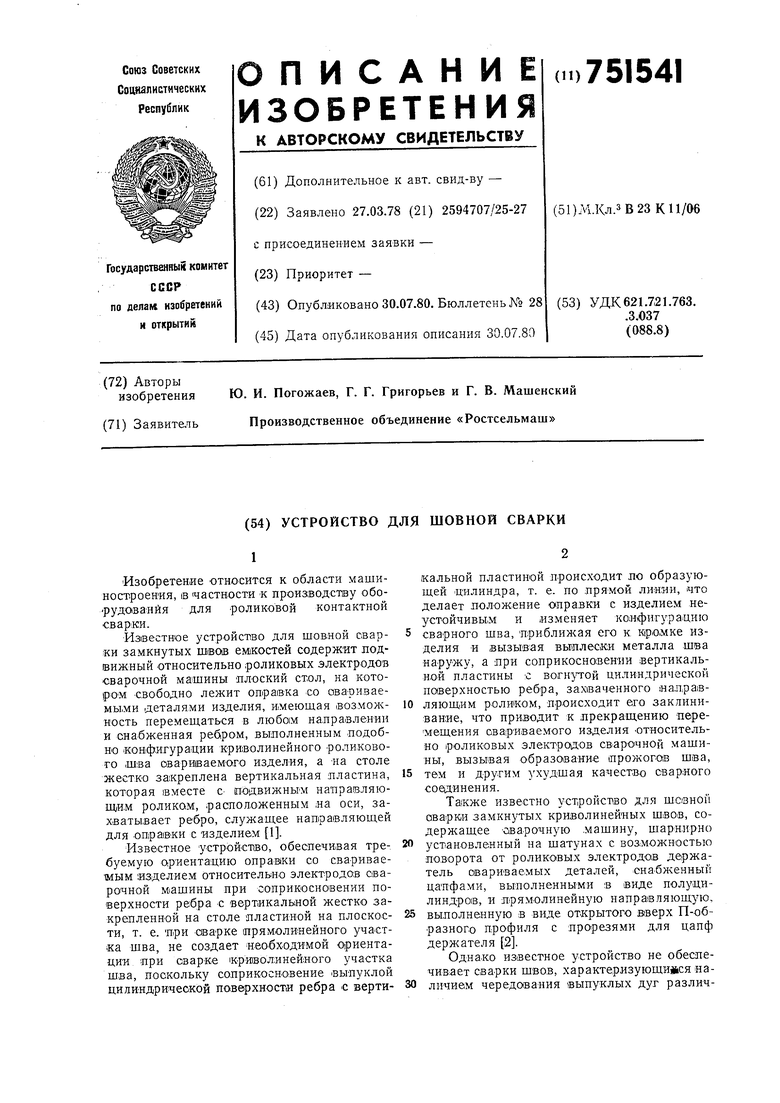

На ф,. 1 схематично изображено устройст;во, вид сбоку; :на фиг. 2 - то же, вид сверху.

Устройство для шовной оварки замкнутых криволинейных швов топливных ба.ков содержит вертикально устаиовленную с .передней стороны сварочной машины / шарнирную стойку 2 и пару шатунов 5 и 4 с промежуточной шарнирной осью 5 и шарнир:ной осью 6 .крепления горлзс.нтально расположенного держателя 7 свариваемых :1.еталей изделия. По .периметру держателя 7 .свариваемых деталей с верхней его стороны расположены опоры 8, вьтолненные л6 форме, соот1ветст1вующей наружной .поверхргостй свариваемаго изделия, и предназначённЫе для его установки, а с нижней стороны Держателя 7 смонтированы цапфы 9, вьшоляенные в виде полуцилиндров .и закрепленные iB точках держателя, соответст.вующйх центрам скруглений коитура роликового шва изделия.

.Полуцилиндричеокие .цапфы 9 своими выпуклостями обращены вперед по направлению вращения шарнирной оси 6 с держателем 7 деталей. С передней стороны сварочной Машины 1 ниже уровня контакта ее роликовых электродов .при1креплен го.ризонтальио крон.штей.н 10 с плоской плоЩадкой, на .котором лежит прямолинейная направляющая 11, имеющая .открытый вверх П-об.разный .профиль, IB котор.о;м размещены две сосеДНие цапфы 9 держателя 7.

Направляющая /7 СОбрана из горизонтальной пла.н,ки 12, вертикальной полки 13 и вертикальной полки 14, выполненной с прорезями. -Полка .13 расположена на горизонтальной планке 12 со стороны сварочной машЕны 1, а параллельно лолке 13 на расстоя;нии, равном диаметру дапфы 9, расположена шолка ,14. Снизу .горизонтальной

планки 12 в ее середине закреплен вертикальный тталец 15, расположенный в прорези, вы.полнен;ной В горизонтально расположенном кронштейне 10 так, что осевая линия прорези расположена в вертикальной плоокости, проходящей через осевые линии Роликовых электродов сварочной машпны /, т. е. перпендикулярно линии свар.ки. С одного |Конца горизонтальной планки 12 установлен вертикальный шарнирный палец 16 и с другого - такой же шарпирный палец 17. Сверху горизонтальной пла.нки 12 на расстоянии от оси пальца 15 по на.правлению перемещения свариваемого изделия,

равном радиусу цапфы 9, смонтирован кулачок ,18, .расположенный со стороны вертикальной полки -13, шириной несколько уже .радиуса -цапфы 9. Полка 14 выполнена с .прорезями, причем расстояние от оси пальца 15 до жаждой прорези соответствует расстояния.м между осевыми линиями соседних полуцилиндрических .цапф 9 держателя 7 свариваемых деталей. Прорези полки 14 предназначены для вььщда IB направляющую 11, а та:кже выхода из нее полуцилиндрических папф 9. При этом входная про.резь полки il4 снабжена подпружине.нной в вертикальном ;на.прав.лении призмой 19, имеющей вертикальную и наклонную плоскости. Вертикальная плоскость призмы 19 лежит в одной плоскости с «.нутренней поверхностью полки М. Уклон .наклонной плоскости призмы 1-9 направлен против направления перемещения цапф 9 при их входе .в направляющую //. Каждый из пальцев J6 в 17 размещен в пазу соответствующих (кулачков 20 и 21, выполненных в форме го.ризо.нтальных дисков с замкнуты.ми криволинейными паза1ми, контуры которых выполнены по закону перемещения соответствующего шарнирного пальца 15 или /7 паправляющей 11 .относительно оолико.вых электродов сваро.ч.ной машины 1. Каждый из кулачков 20 и посал ен соответственно

на вертикальные оси 22 и 23, вмонтированные в корпус W и снабженные зубчатыми колеса.ми 24, 25. Зубчатое колесо 24 посредСТ1ВОМ цепи 26 соединено с зубчатым .колесом 27, сблокирова.нным с двумя другими

зубчатыми колесами 28 и 29, з становленными на шарнирной стойке 2. При этом зубчатое колесо 28 также соединено пепью 30 с зубчатым колесо.м 25, а колесо 29 соединено посредством .цепи 31 с колесом 32, которое амонтиоовано .на промежуточной шарнирной оси 5 в блоке с зубчатым колесом 33. В свою оче(ре1дь зубчатое 1колесо 33 при помощи депи 34 соединено с зубчатым колесо.м 35, установленным на шарнирной оси

6 крепления держателя ,7 свариваемых деталей. Передаточное число зубчатых колес 24, 25, 27, 28, 29, 32, 33 и 35 выбрано с возможностью синхронного вращения осей 22 И 2k с вращением шарнирной оси 6 крепления держателя 7 свариваемых деталей.

Работа устройства для шовной сварки замкнутых криволинейных шво® топливных баков 1осущест1вляется следующим образом. Две. стенки толлввного бака устанавливают на опоры 8 держателя 7 и -включают сварочную машину 1. При этом роликовые электроды сварочной машины 1 сжимают свариваемые детали, которые лосле включения сварочного тока и привода вращения роликовых электродов перемещаются вместе с держателем 7 -овариваемых деталей и его полуцилиндрическими цапфами 9, из ,которы.х соседние размещены в П-образном профиле лря;молинейной Направляющей 11. В ходе шрямолинейного перемещения держателя 7щатун4 отклоняется относительно щарнирной оси .6 держателя 7 свариваемых деталей. Отклоняющийся щатун 4, соединенный шарнирной осью 5 с щатуном 3, закрепленным на щарнирной стой-ке 2, поворачивает зубчатое колесо 35. Поворот зубчатого колеса 35 лередается через Цель 34 зубчатым колесам 3i3 и 32, а ловорот зубчатого колеса 32 лередается через цепь 1 зубчатому колесу 29 и сблокироваллым с Еим колесам 28 и 27. Поворот зубчатого , колеса 27 через щель 26 передается колесу 24, а ловорот зубчатого колеса 28 через лель 30 сообщается зубчатому колесу 25. При этом вращение зубчатых жолес 24 и 25 z соответствующими ося,М|И 22 и 23 лередается на Кулачки 20 и 21. Кулачки 20 и 21, в .которых размещены щарнирные пальцы 16 и 17, отклоняют в полеречном лииии сварки направлении налравляющую .lil, на которой усталовлены лальцы .16 и 17. При этом направляющая, отклоняясь, перемещает в лрорези кронщтейна 10 шарнирный палец /5, за.крепленный в се|редине налравляющей /Д уде|ржлвая последнюю от перемещения в продольном линии сварки направлении. Таким образом, сочетание относительного лрЯ(МОлинейлого пере мещения полуцилиндрических цапф 9 в направляющей // и лереносного перемещения направляющей // в направлении, поперечно м линии сварки, обеспечивает выполнение сварлаго щва ло контуру вылуклочвогнутой конфигурации., В ходе пе1ремещения полуцилиндрических цапф 9 держателя 7 в направляющей 11 первая ло ходу цалфа 9 обращена зылуклостью в сторону лолки 14, а вторая по ходу полуцилиндрическая цалфа 9 своей выпуклостью обращена в сторолу кулачка 18, шириной несколько уже радиуса цапф 9 и расположенного лротивоположно ее выпуклости. Первая лолуцилиндричеокая цапфа скользит в направляющей 77 .между кулачКОМ 18 и лолкой 14. Следующая цапфа 9 при достижении улора IB кулачок /5 лрекращает дальнейшее нрямолинейное перемещение пары цалф 9 в направляющей 11. Под действием роликовых электродов сварочной мащины / на свариваемые детали их держатель 7 начинает поворачиваться

вокруг второй ЛОЛуЦИЛИНДрЙЧеОКОЙ ЦЭПФЫ

9, достигшей упора в кулачок . При этом первая по ходу полуцилиндрическая цапфа 9 выходит из профиля направляющей 11, перемещаясь через прорезь в вертикальной полке 14, а следующая, третья по ходу, лолуцнлиндрическая цапфа 9, движется в сторо;Ну направляющей 11 и, достигнув подлружлненмой лризмы 19, воздействует на ее

наклонную ллоакость и олускает призму 19, открывая входную прорезь полки 14 и перемещаясь внутрь направляющей 11.

Этот поворот держателя 7 вокруг полуцилиндрической цапфы 9 происходит во

время оварки изделия щвов, расположенным по дуге, радиус которой равен расстоянию от роликовых электродов сварочной машины 1/ до центра полуцилиндрической цапфы 9, достигшей упора в кулачок

18 налравляющей 11, которая в свою очередь отклонена через щарнирные пальцы 16 и 17 :на требуемый pasMCip кулачками 20 и 21, кинематически связаниыми с осью 6 держателя ,7 свариваемых деталей. В ходе поворота полуцилиндрическая ципфа 9, достигшая упора в кулачок 18, также поворачивается. При достижении следующей цапфы 9 поверхности полок 13 воздействие кулачка 18 на цапфу 9, развернувшуюся своей

выпуклостью в сторону полки 14, прекращается, после чего начинается прямолинейное перемещение держателя 7 относительно направляющей 11, отклоняемой кулачками 20 и-2.1.

Сварочиую мащину / отключают после окончания свар.ки изделия по его периметру. После сварки топливный бак снимают с опор 8 держателя 7 свариваемых деталей и удаляют.

Формула изобретения

Устройство для шовной свар1ки замкнутых криволинейных Швов, содержащее сварочную машину, шарнирно установленный «а щатунах с возможностью .псворота от роликовых электродов держатель свариваемых деталей, снабженный цапфами, выполленными в виде полуцилиндров, и прямолинейную налравляюшую, выполненную п Виде открытого вверх П-образного профиля с лрорезя.ми для цапф держателя, о т л ичающееся тем, что, с целью обеспечения

возможности аварки изделий по контуру, имеющему дуги различных радиусов, соединенные участками выпукло-вогнутой конфигурации, оно снабжено налодвижно закрепленлым на сварочной машине кронштеином, в центре которого выполнена сквозная прорезь с осевой линией, расположенной в ПЛОСКОСТИ, проходящей через осевые линии роликов, а концы кролщтейна оснащены щарлирло установленными кулачками

с пазами, направляющая снабжена тремя

пальцами, параллельвыми линии, соединяющей (Центры (роликов, яри этом средний лалвц размещен в лрорези кронштейиа, а крайние расположены в -пазах кулачков, кинематически овязанных с держателем свариваемых деталей.

Источники информации, принятые во в-нимание при экспертизе:

1. Патент ФРГ № 1208430, кл. 49 h 11/06, 1966.

2. Патент ФРГ № 1229208, кл. 49 h 11/06, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шовной сварки замкнутых криволинейных швов | 1975 |

|

SU550251A1 |

| Устройство для автоматической сварки | 1972 |

|

SU631059A3 |

| СВАРОЧНАЯ КЛЕТЬ ДЛЯ СБОРКИ И СВАРКИ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 2003 |

|

RU2243840C2 |

| Устройство для автоматическойСВАРКи шВОВ пО лиНии пЕРЕСЕчЕНиядВуХ цилиНдРичЕСКиХ пОВЕРХНОСТЕй | 1978 |

|

SU806329A1 |

| Полуавтомат для герметизации интегральных микросхем роликовой сваркой | 1987 |

|

SU1433702A1 |

| Устройство для шовной сварки изделий с прямолинейными и радиусными участками | 1986 |

|

SU1412906A1 |

| Автомат для электродуговой сварки под флюсом одновременно двух смежных угловых швов тавровых соединений | 1954 |

|

SU100112A1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

| Машина для контактной шовнойСВАРКи | 1978 |

|

SU795811A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1991 |

|

RU2011494C1 |

Авторы

Даты

1980-07-30—Публикация

1978-03-27—Подача