Изобретение относится к сварке, а именно к устройствам для сварки коробчатых изделий замкнутого криволинейного профиля.

Известна установка для автоматической сварки замкнутых криволинейных швов, содержащая закрепленные на основании сварочную головку, плашайбу с зажимом для изделия и поворотный копир, соответствуквдий форме свариваемого изделия и соединенный с зажимом для изделия, а также привод поворота копира и копирные ролики ij .

В этой установке не обеспечивается точность перемещения свариваемого изделия, перпендикулярность касательной любого участка свариваемого шва к оси сварочной горелки и постоянная линейная скорость сварки изза вибрации перемещающегося изделия Кроме того, это устройство не позволяет сваривать малогабаритные изделйя, так как невозможно конструктивно выполнить копир, идентичный изделию.

Известна установка для автоматической сварки замкнутых криволинейных швов, содержащая закрепленные на основании сварочную головку и планшайбу с зажимом для изделия, смонтированным на планшайбе побредством двух кареток, установленных с возможностью перемещения в двух взаимно перпендикулярных направлениях, а также привод поворота планшайбы 2 .

Недостатком этой установки является сложность ее конструкции из-за наличия трех индивидуальных электродвигателей с приводами для поворота и перемещения изделия в двух взаимн перпендикулярных направлениях.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для автоматической сварки замкну тых швов с рещиусными скруглениями, содержащая расположенные на основании сварочную головку, планшайбу с зажимом для изделия, смонтированным на планшайбе посредством двух кареток, установленных с возможностью перемещения в двух взаимно перпендикулярных направлениях, и привод с кулачком для. поворота и перемещения изделия З .

В данной установке кулачок выполHeti с тремя сложными профилями, взаимодействующими с подпружиненными толкателями изделия.

При этом усилие пружины толкателей меняется в процессе перемещения изделия в зависимости от положения кареток и угла поворота планшайбы, что увеличивает нагрузки на кулачок а соответственно и на привод. Кроме того, в известной установке изделие

закрепляется консольно, что, в свою очередь, также увеличивает нагрузки на привод и исключает возможность сварки крупногабаритных изделий, ,снижая, таким образом, надежность установки и его технологические возможности .

Установка не обеспечивает применение дуговой сварки, так как свс иваемое изделие совершает сложное вращательно-поступательное движение что исключает крепление нёпосредст веннр к зажиму или свариваемому изделию контакта для замыкания элект.рической цепи. Замыкание электрической цепи через скользящие направляющие кареток и подшипники планшайбы на основание или через толкатели и вращакнцие кулачки на основание не предоставляется возможным из-за пригорания подвижных элементов конструкции.

Целью изобретения является повышение надежности путем снижения нагрузки на привод при перемещении изделия.

Поставленная цепь достигается тем, что в установке для автоматической сварки замкнутых швов с радиусными скруглениями, содержащей расположенные на основании сварочную головку, планшайбу с зажимом для изделия, смонтированным на планшайбе посредством двух кареток, установленных с возможностью перемещения в двух взаимно перпендикулярных направлениях, и привод с кулачком для поворота и перемещения изделия, кулачок выполнен с двумя профильными участками для перемещения каждой каретки и радиальными кронштейнами для поворота планшайбы, на основании смонтирован фиксатор планшайбы, планшайба выполнена с радиальными выступами, установленными с возможностью взаимодействия с кронштейнами кулачка, кажцая каретка снабжена шариковыми фиксаторами для ограничения ее перемещения и смонтированными на ее противолежащих торцах двумя копирными роликами установленными с возможностью вза{имодействия с профильными участками |кулачка и двумя упорами для фиксатора планшайбы.

Оси копирных роликов одной каретки расположены по одной оси,а оси копирных роликов другой каретки расположены на расстоянии, соответствующем расстоянию между осями радиусных скруглений изделия, при.это упоры для фиксатора планшайбй обеих кареток расположены по оси копирног ролика, смонтированного на противолежащем торце каретки.

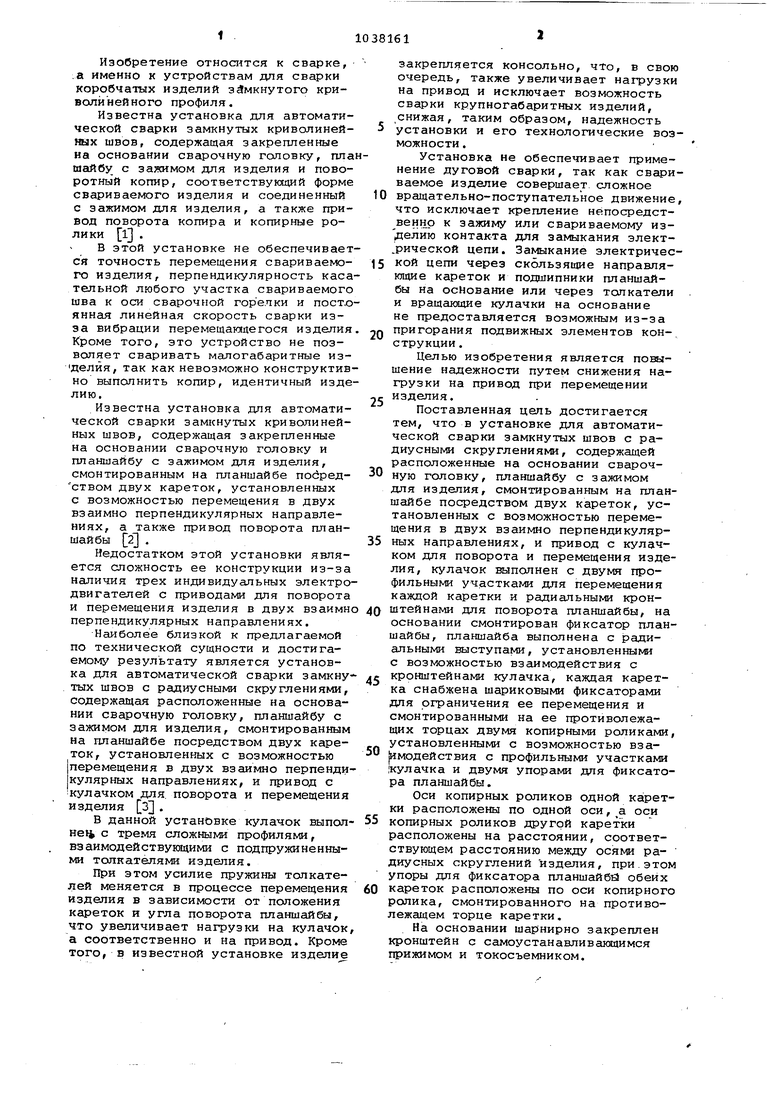

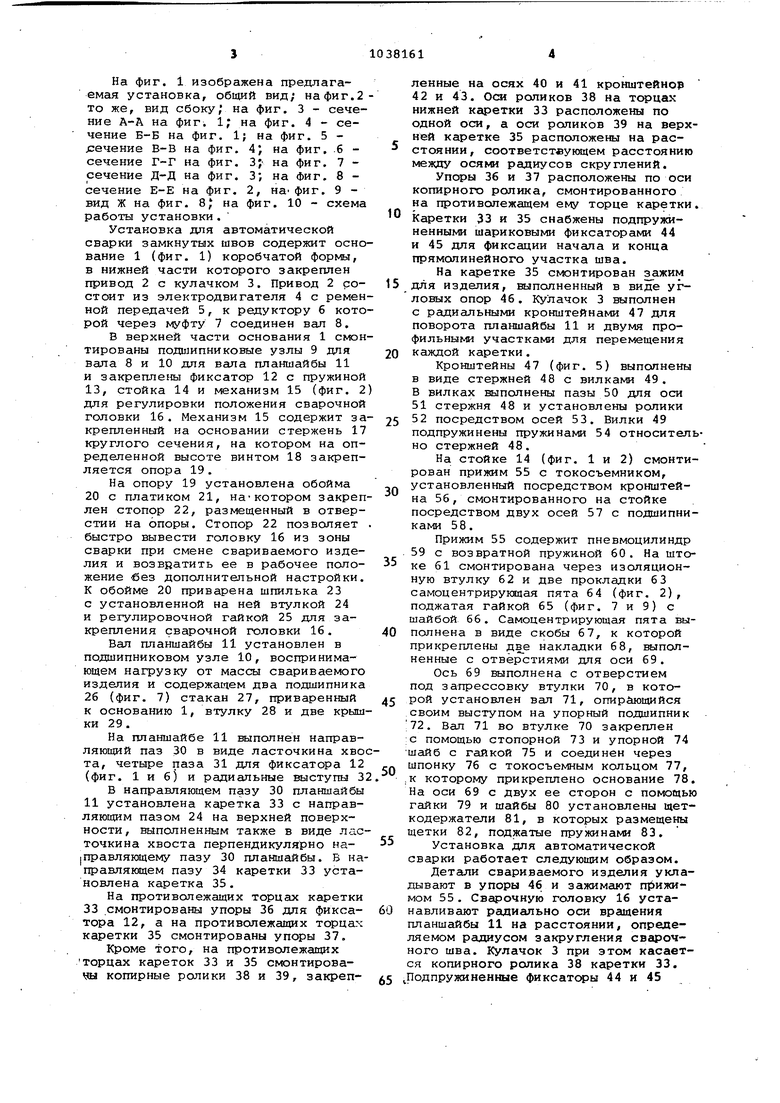

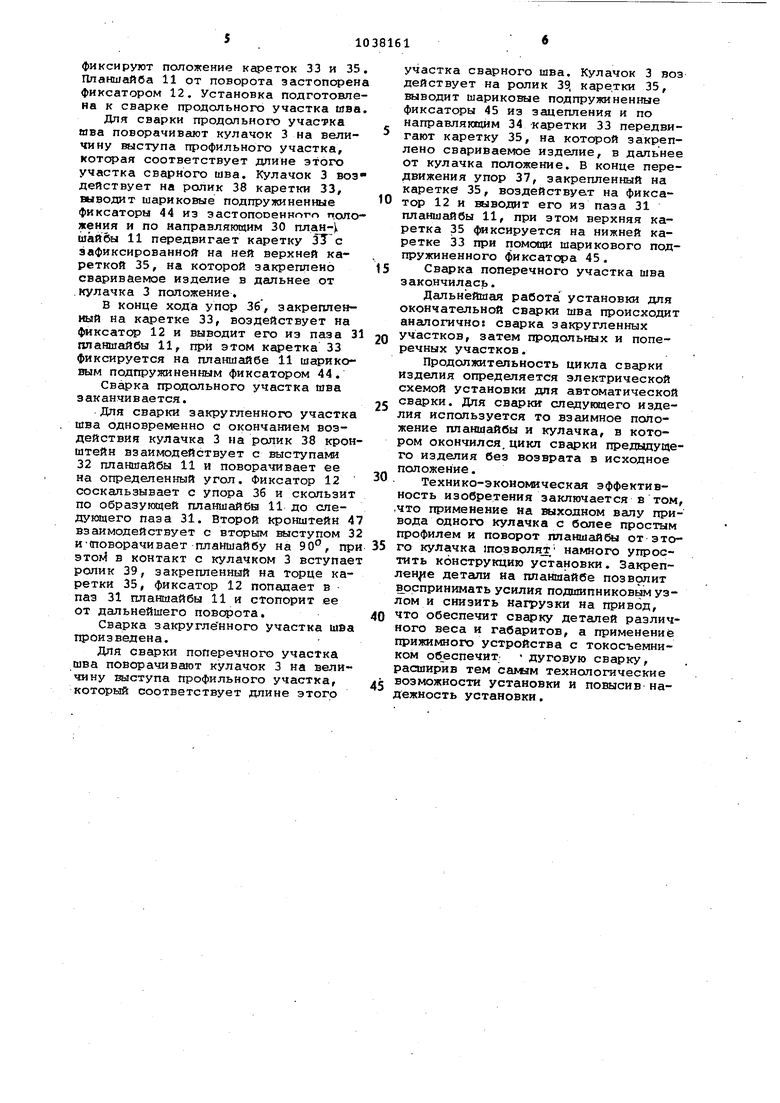

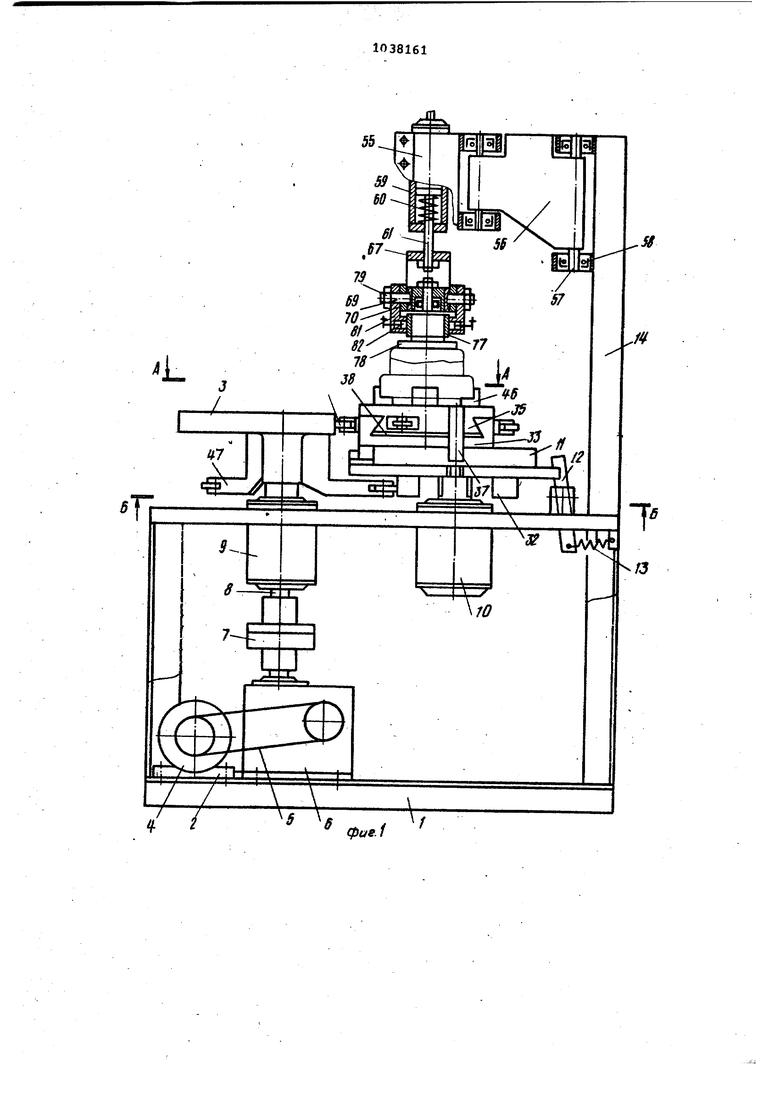

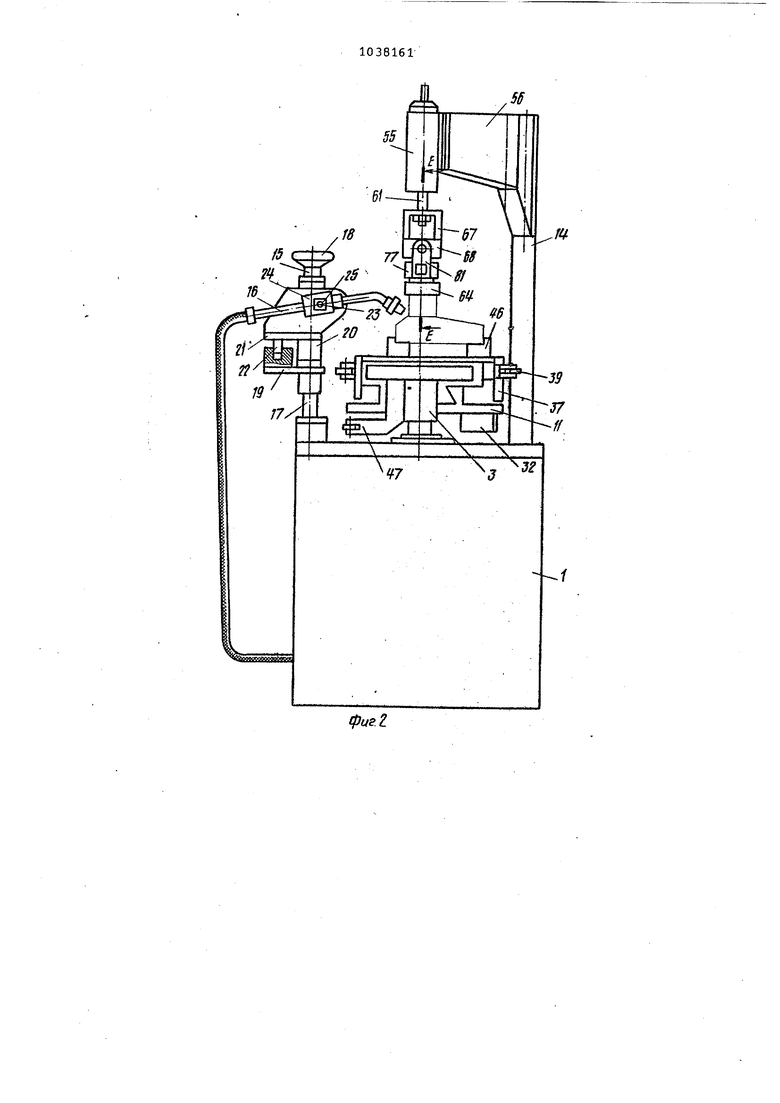

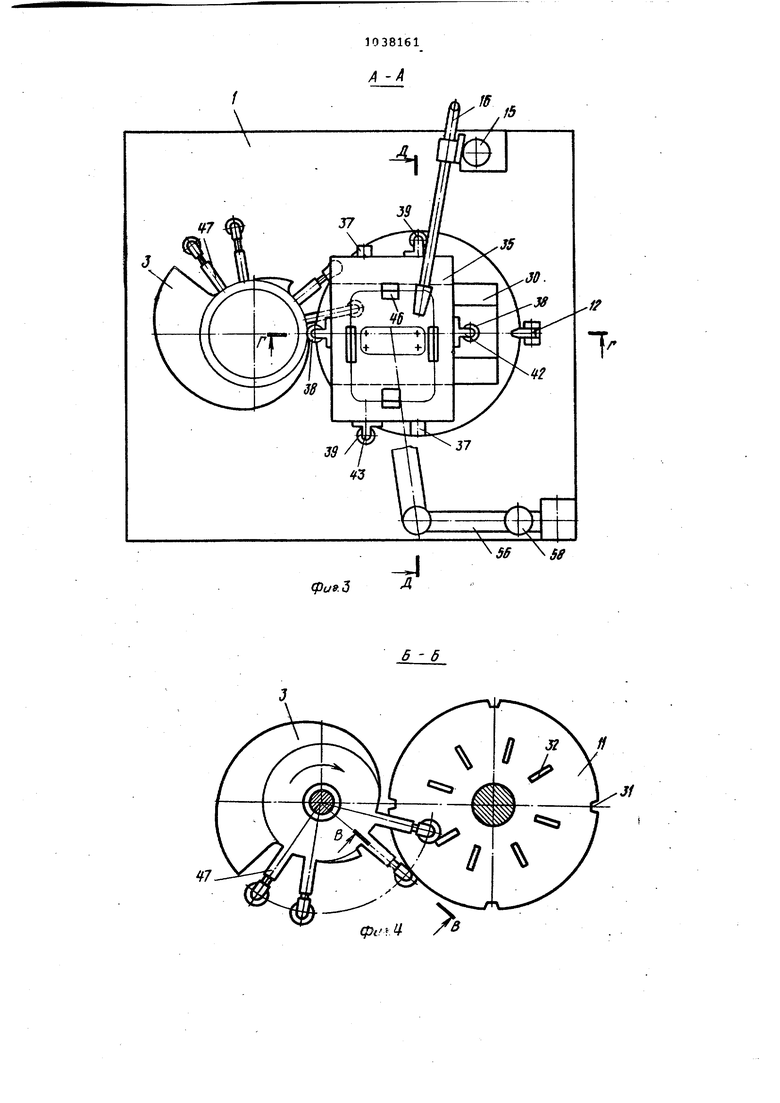

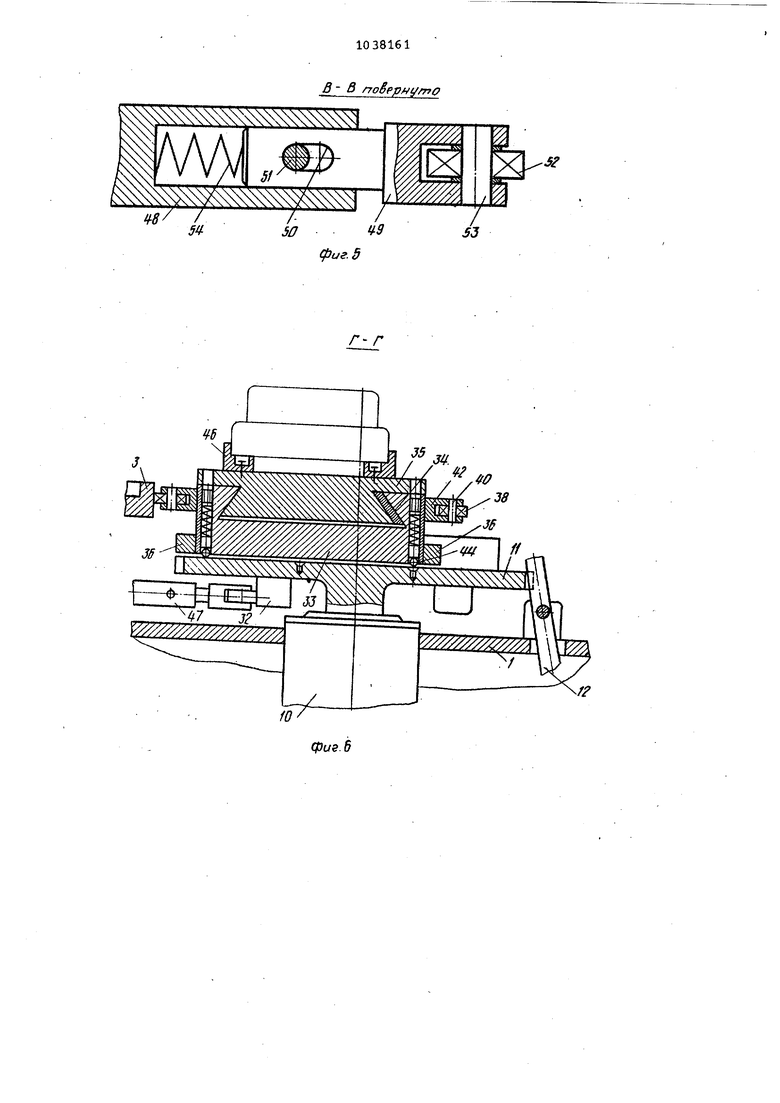

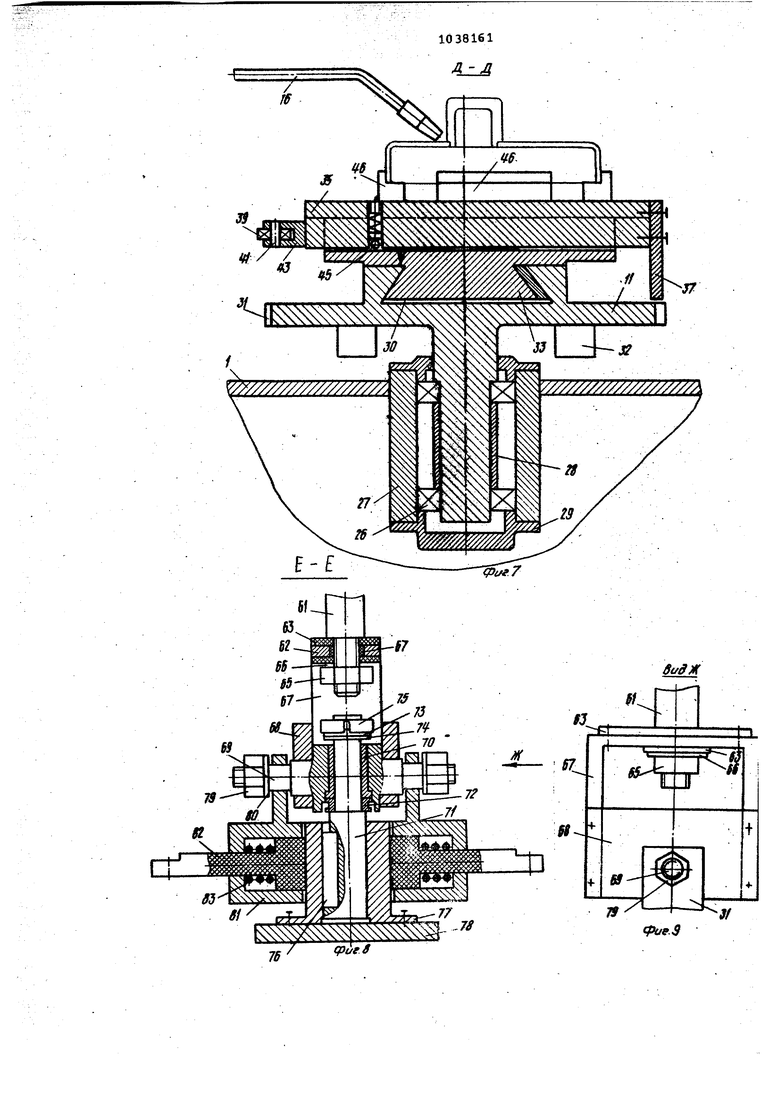

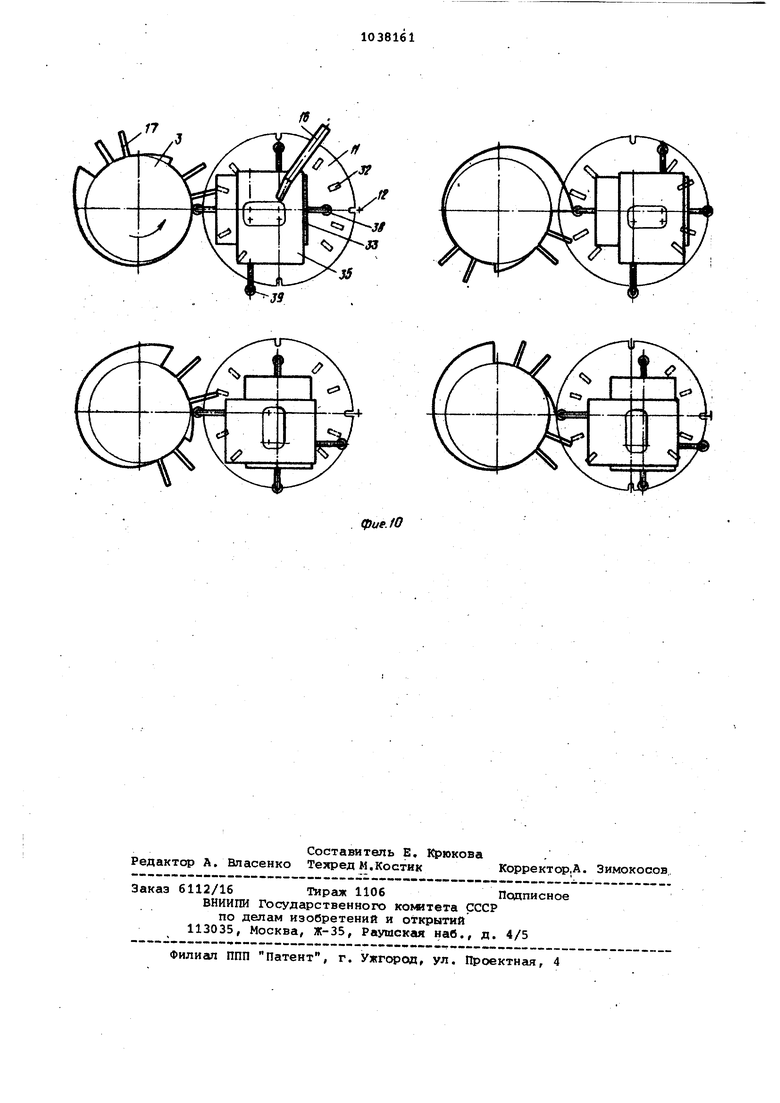

На основании шарнирно закреплен кронштейн с самоустанавливаквдимся прижимом и токосъемником. На фиг. 1 изображена предлагаемая установка, общий вид; нафиг.2 то же, вид сбоку/ на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 х;ечение В-В на фиг. 4) на фиг. б сечение Г-Г на фиг. 3;- на фиг. 7 сечение Д-Д на фиг. 3, на фиг. 8 сечение Е-Е на фиг. 2, на фиг. 9 вид Ж на фиг. в; на фиг. 10 - схема работы установки. Установка для автоматической сварки замкнутых швов содержит осно вание 1 (фиг. 1) коробчатой формы, в нижней части которого закреплен привод 2 с кулачком 3. Привод 2 состоит из электродвигателя 4 с ремен ной передачей 5, к редуктору б кото рой через муфту 7 соединен вал В. В верхней части основания 1 смон тированы подшипниковые узлы 9 для вала 8 и 10 для вала планшайбы 11 и закреплены фиксатор 12 с пружиной 13, стойка 14 и механизм 15 (фиг. 2 для регулировки положения сварочной головки 16. Механизм 15 содержит за крепленный на основании стержень 17 круглого сечения, на котором на определенной высоте винтом 18 закрепляется опора 19. На опору 19 установлена обойма 20 с платиком 21, на-котором закреп лен стопор 22, размещенный в отверстии на опоры. Стопор 22 позволяет быстро вывести головку 16 из зоны сварки при смене свариваемого изделия и возвйатить ее в рабочее положение без дополнительной настройки. К обойме 20 приварена шпилька 23 с установленной на ней втулкой 24 и регулировочной гайкой 25 для закрепления сварочной головки 16. Вал планшайбы 11 установлен в подшипниковом узле 10, воспринимающем нагрузку от массы свариваемого изделия и содержащем два подшипника 26 (фиг. 7) стакан 27, приваренный к основанию 1, втулку 28 и две крыш ки 29. На планшайбе 11 выполнен направляющий паз 30 в виде ласточкина хво та, четыре паза 31 для фиксатора 12 (фиг. 1 и б) и радиальные выступы 3 В направляющем пазу 30 планшайбы 11 установлена каретка 33 с направляющим пазом 24 на верхней поверхности, выполненным также в виде лас точкина хвоста перпендикулярно на|Правляющему пазу 30 планшайбы. В на правляющем пазу 34 каретки 33 установлена каретка 35. На противолежащих торцах каретки 33 смонтированы упоры 36 для фиксатора 12, а на противолежащих торцах каретки 35 смонтированы упоры 37. Кроме того, на противолежащих торцах кареток 33 и 35 смонтирова йл копирные ролики 38 и 39, закрепленные на осях 40 и 41 кронштейноэ 42 и 43. Оси роликов 38 на торцах нижней каретки 33 расположены по одной оси, а оси роликов 39 на верхней каретке 35 расположены на расстоянии, соответствующем расстоянию между осями радиусов скруглений. Упоры 36 и 37 расположены по оси копирного ролика, смонтированного на противолежащем ему торце каретки. Каретки 33 и 35 снабжены подпружиненными шариковыми фиксаторами 44 и 45 для фиксации начала и конца прямолинейного участка шва. На каретке 35 смонтирован зажим для изделия, выполненный в виде угловых опор 46. Кулачок 3 выполнен с радиальными кронштейнами 47 для поворота планшайбы 11 и двумя профильными участками для перемещения каждой каретки. Кронштейны 47 (фиг. 5) выполнены в виде стержней 48 с вилками 49. В вилках выполнены пазы 50 для оси 51стержня 48 и установлены ролики 52посредством осей 53. Вилки 49 подпружинены пружинами 54 относительно стержней 48. На стойке 14 (фиг. 1 и 2) смонтирован прижим 55 с токосъемником, установленный посредством кронштейна 56, смонтированного на стойке посредством двух осей 57 с подшипниками 58. Прижим 55 содержит пневмоцилиндр 59 с возвратной пружиной 60. На штоке 61 смонтирована через изоляционную втулку 62 и две прокладки 63 самоцентрирующая пята 64 (фиг. 2), поджатая гайкой 65 (фиг. 7 и 9) с шайбой 66. Самоцентрирующая пята выполнена в виде скобы 67, к которой прикреплены две наклашки 68, выполненные с отверстияг м для оси 69. Ось 69 выполнена с отверстием под запрессовку втулки 70, в которой установлен вал 71, опирающийся своим выступом на упорный подшипник 72. Вал 71 во втулке 70 закреплен с помощью стопорной 73 и упорной 74 шайб с гайкой 75 и соединен через шпонку 76 с токосъемным кольцом 77, к которому прикреплено основание 78. На оси 69 с двух ее сторон с помощью гайки 79 и шайбы 80 установлены щеткодержатели 81, в которых размещены щетки 82, поджатые пружинами 83. Установка для автоматической сварки работает следующим образом. Детсши свариваемого изделия укладывают в упоры 46 и зажимают прижимом 55. Свс очную головку 16 устанавливают ралиапьно оси враадения планшайбы 11 на расстоянии, определяемом радиусом закругления сварочного шва. Кулачок 3 при этом касается копирного ролика 38 каретки 33. Подпружиненные фиксатс ы 44 и 45

фиксирутот положение кареток 33 и 35. ПланшгЛба 11 от поворота застопорена фиксатором 12. Установка подготовлена к сварке продольного участка шва.

Для сварки продольного участка шва поворачивают кулачок 3 на величину выступа профильного участка, котсрая соответствует длине этого участка сварного шва. Кулачок 3 воэ действует на ролик 38 каретки 33, выводит шариковые подпружиненные фиксаторы 44 из застопооенногп положения и по направляющим 30 miaH-)i шайбы 11 передвигает каретку 37 с зафиксированной на ней верхней кареткой 35, на которой закреплено свариваемое изделие в дальнее от .кулачка 3 положение.

В конце хода упор 36, закрепленный на каретке 33, воздействует на фиксатор 12 и выводит его из паза 31 планшайбы 11, при этом каретка 33 фиксируется на планшайбе 11 шариковым подпружиненным фиксатором 44.

Сварка продольного участка шва заканчивается.

Для сварки закругленного участка шва одновременно с окончанием воздействия кулачка 3 на ролик 38 кронштейн взаимодействует с выступами 32 планшайбы 11 и поворачивает ее на определенный угол. Фиксатор 12 соскальзывает с упора 36 и скользит по образующей планшайбв 11 до еледукяцего паза 31. Второй кронштейн 47 взаимодействует с вторым выступом 32 И (поворачивает планшайбу на 90, при этоМ в контакт с кулачком 3 вступает ролик 39, закрепленный на торце каретки 35, фиксатор 12 попадает в паз 31 планшайбы 11 и стопорит ее от дальнейшего поворота.

Сварка закругленного участка шва произведена.

Для сварки поперечного участка шва поворачивают кулачок 3 на величину выступа профильного участка, который соответствует длине этого

участка сварного шва. Кулачок 3 воз действует на ролик 39, каретки 35, выводит шариковые подпружиненные фиксаторы 45 из зацепления и по направлякяцим 34 -каретки 33 передвигают каретку 35, на которой закреплено свариваемое изделие, в дальнее от кулачка положение. В конце передвижения упор 37, закрепленный на каретке 35, воздействует на фиксатор 12 и выводит его из паза 31 планшайбы 11, при этом верхняя каретка 35 фиксируется на нижней каретке 33 при помсяци шарикового подпружиненного фиксатора 45.

Сварка поперечного участка шва закончилась.

Дальнейшая работа установки для окончательной сверки шва происходит аналогично: сварка закругленных

участков, затем продольных и поперечных участков.

Продолжительность цикла сварки изделия определяется электрической схемой установки для автоматической

сварки. Для сваркк следуквдего изделия используется то взаимное положение планшё1йбы и кулачка, в котором окончился, цикл сварки предьадущего изделия без возврата в исходное положение.

Технико-экономическая эффективность изобретения заключается в том, ,что применение на выходном валу привода одного кулачка с более простым профилем и поворот планшайбы от этого кулачка тозволяд намного упростить конструкцию установки. Закреплен|1е детали на планшайбе позволит воспринимать усилия подшипниковым узлом и снизить нагрузки на привод,

что обеспечит сварку деталей различного веса и габаритов, а применение прижимного устройства с токосъемником обеспечит. дуговую сварку, расширив тем самлм технологические

возможности установки и повысив надежность установки.

Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки криволинейных швов | 1983 |

|

SU1106621A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ СИЛЬФОНОВ | 1995 |

|

RU2087284C1 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| Устройство для автоматической сварки криволинейных швов | 1980 |

|

SU880677A2 |

| Устройство для сварки арматурных каркасов | 1986 |

|

SU1461606A1 |

| Устройство для автоматической сварки криволинейных швов | 1985 |

|

SU1379040A1 |

| Сборочно-сварочная установка | 1991 |

|

SU1816620A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2294274C1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Устройство для сборки и сварки шнеков | 1982 |

|

SU1117174A1 |

6-6

и

ф1 4

7 (fluff

.17

JS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки изделий с замкнутыми криволинейными швами | 1972 |

|

SU445547A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-30—Публикация

1982-02-05—Подача