Известен способ непрерывного изготовления штапельного волокна из термопластичного материала, заключающийся в том, что волокна выпрядают, вытягивают и разрезают.

С целью повышения качества получаемого волокна но предлагаемому способу после прядения и вытягивания волокно укладывают в виде беспорядочного руна и соединяют стежками при Ол1новременном растягивании руна, а затем скручивают его в жгут. Кроме того, перед соединением стежками беспорядочное руно упрочняют прессованием. Жгут разрезают во влажном состоянии.

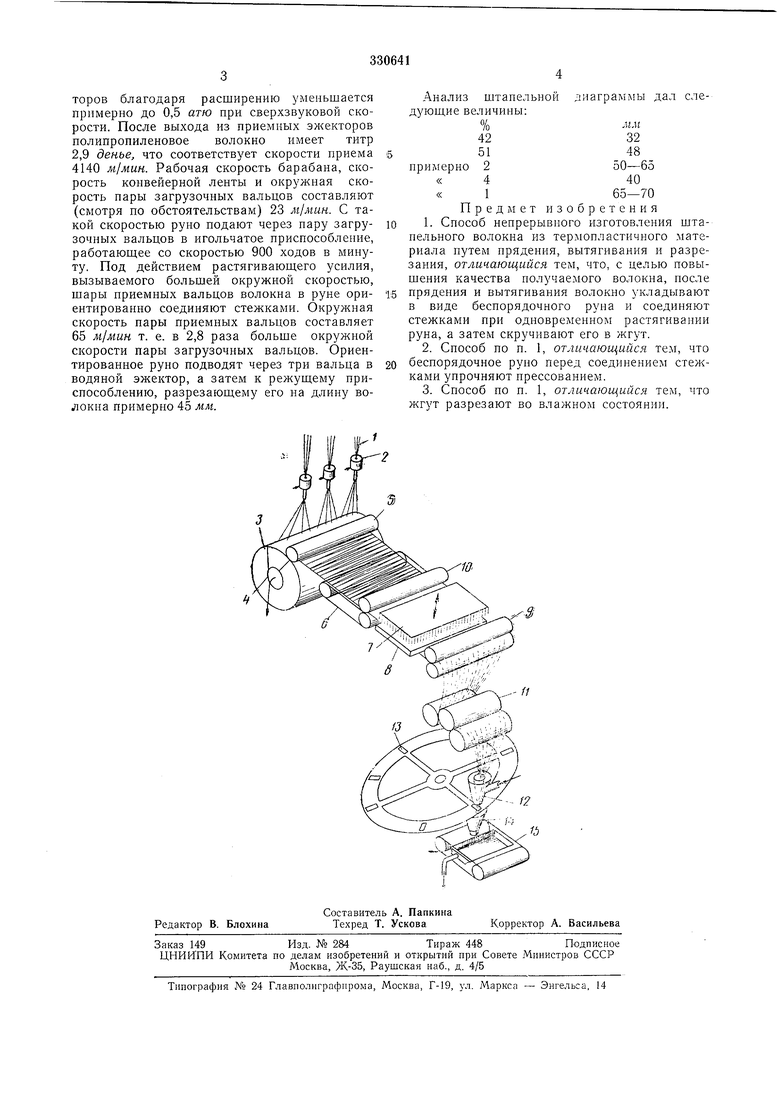

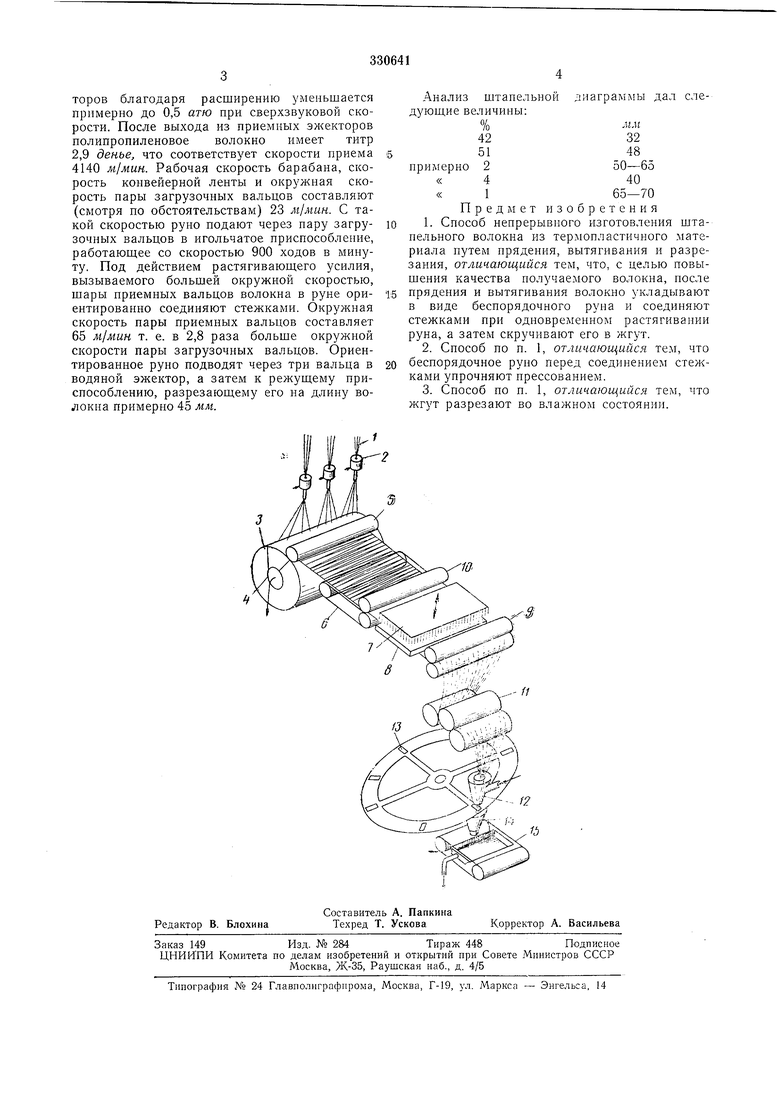

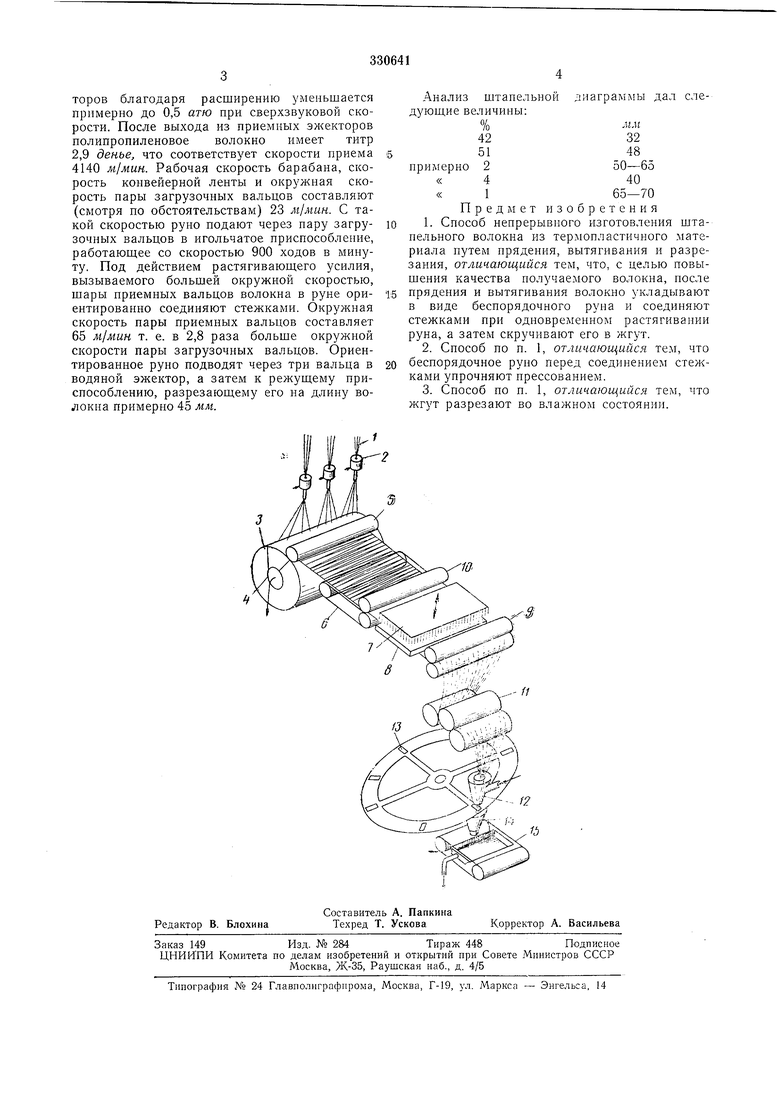

На чертеже изображено устройство для осуществления предлагаемого способа.

Волокно / посредством приемных эжекторов 2 укладывают на вращающийся перфорированный барабан 3 на зону 4 пониженного давления в виде беспорядочного руна, которое затем прессуют с помощью прижимного валика 5 и передают на конвейерную ленту 6. Последняя передает руно следующему за ней игольчатому приспособлению 7 и 8, которое вызывает взаимное закрепление волокон посредством уплотнения руна. Для соединения стежками можно использовать любое игольчатое приспособление, позволяющее во время соединения стежками растягивать руно.

скорость которых выще окружной скорости пары загрузочных вальцов W. Ориентированно сшитое руно проходит через три вальца //, а затем его подводят к водяному эжектору 12, в котором оно скручивается в жгут. Затем руно водяным потоком под натяжением подводится к вращающемуся режущему приспособлению 13. Режущее приспособление 3 разрезает жгут на л елательную длину волокон.

Чтобы избежать нагревания волокон, жгут разрезают в мокром состоянии. Смесь из щтапельных волокон и воды подводят через воронку 14 в ленточный грохот 15 для отделения воды. По предлагаемому способу можно

изготовить волокна с высокими скоростями и хорощей штапельной диаграммой.

Пример. Полипропилен с индексом расплава 1з 6 при 230°С расплавляют в экструдере при температуре 230-340°С и через три

прядильных насосика подводят к трем фильер ным пластинам, каждая из которых имеет по 400 отверстий, и выпрядают. Нагрузка на каждое прядильное отверстие составляет 1,34 г/мин. Волокна собирают в три пучка.

Каждый из пучков проводят через приемный эжектор. Три приемных эжектора располагают на расстоянии примерно 6 м под тремя фильерными пластинами. Приемные эжекторы приводят в действие сжатым воздухом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокнистой ленты из резаного жгута и машина для осуществления способа | 1957 |

|

SU108478A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНЫХ МАТЕРИАЛОВ | 1973 |

|

SU370791A1 |

| Устройство для изготовления изделий типа ерш | 1988 |

|

SU1553234A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИ|^^ЛА | 1972 |

|

SU324752A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗ УГЛЕРОДНОГО ВОЛОКНА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1990 |

|

RU2072012C1 |

| Способ изготовления штапельных волокон | 1930 |

|

SU43856A1 |

| Машина для превращения бесконечной ленты из искусственного волокна в штапельную | 1933 |

|

SU34700A1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА ИЗ ИЗВИТОЙ ВОЛОКНИСТОЙ ЛЕНТЫ | 2007 |

|

RU2415207C2 |

| Аппарат для непрерывной отделки жгута штапельного волокна | 1934 |

|

SU43123A1 |

| ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ-НАПОЛНИТЕЛЬ ИЗ ВОЛОКНА СО СВЕРХТОНКИМ ТИТРОМ | 2003 |

|

RU2272855C2 |

Авторы

Даты

1972-01-01—Публикация