Изобретение относится к области производства литьем под давлением футерованных термопластами металлических изделий и быть использовано предприятиями-изготовитеЛЯ1МИ футерованных термопластами металлических фасонных .изделий, запорной арматуры, труб, гидроэлеваторов.

В настоящее оаремя применяется способ футерования термопластами металлических изделий литьем .под давлением путем впрыска термолласта под давлением в форму, образуемую корпусом футеруемого изделия « оснасткой.

Характерным для применяемого способа является то, что и уллотнительные поверхности изделий футеруются путем прямого непосредственного нанесения на них пластика. Однако при осуществлении такого способа не учитываются значительные различия (в 10-20 раз) коэффициентов линейного расширения термопластов и металла. Это обстоятельство вызывает в футерующем слое при охлаждении футерованного изделия значительные растягивающие напряжения.

Величина этих напряжений такова, что при длине патрубка 150 мм и более внутренние напряжения приводят в ряде случаев к нарушению сплошности материала с обрывом футерующего слоя на месте перехода на уплотнительную поверхность.

футерующего слоя и отслоению его от уплотнительной поверхности, что делает изделия непригодными к монтажу.

Цель настоящего изобретения состоит в разработке такого способа футерования, при котором, сохранив основной принцип футерования (литье под давлением), возможно было бы обеспечить свободную температурную усадку футерующего слоя при охлаждении и снять возникающие при этом напряжения.

Это достигается тем, что футерование уплотнительных поверхностей производится на лромел уточную разъемную шайбу, устанавливаемую на эту поверхность и извлекаемую затем после футерования.

После извлечения шайбы между пластиком и уплотнительной повер.хностью образуется зазор, который обеспечивает свободную температурную усадку пластика.

Величина этого зазора (или толщина щайбы) определяется расчетным путем и зависит от длины изделия (патрубка).

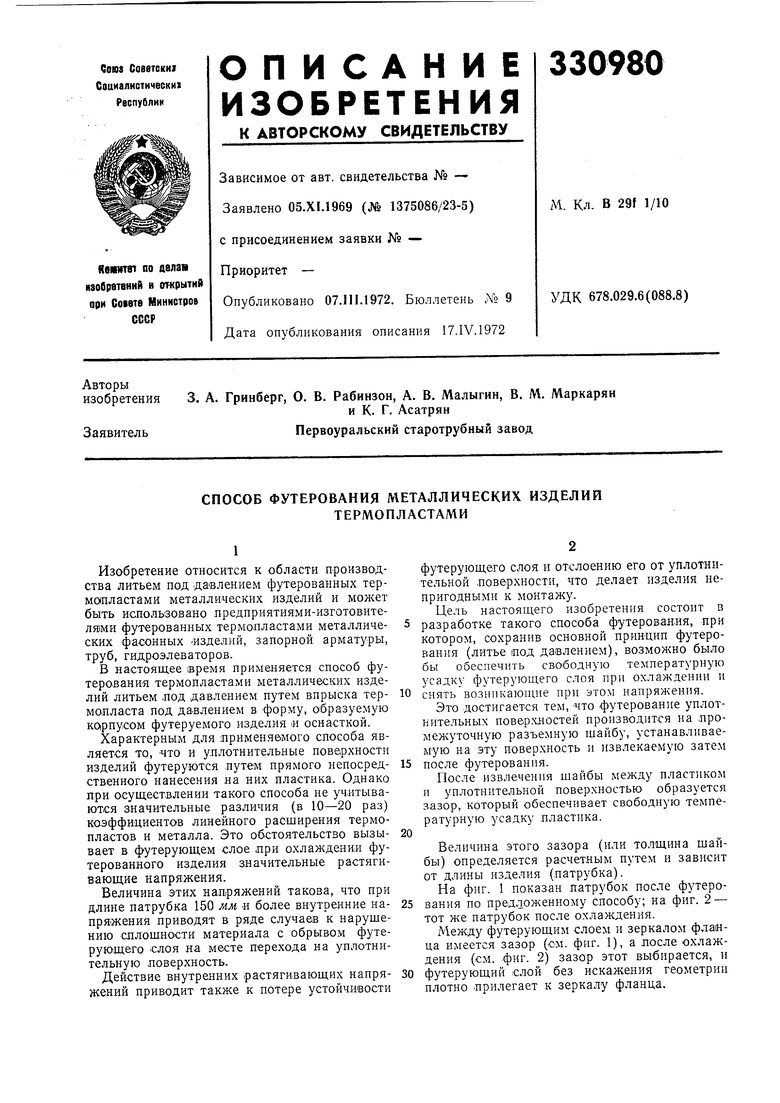

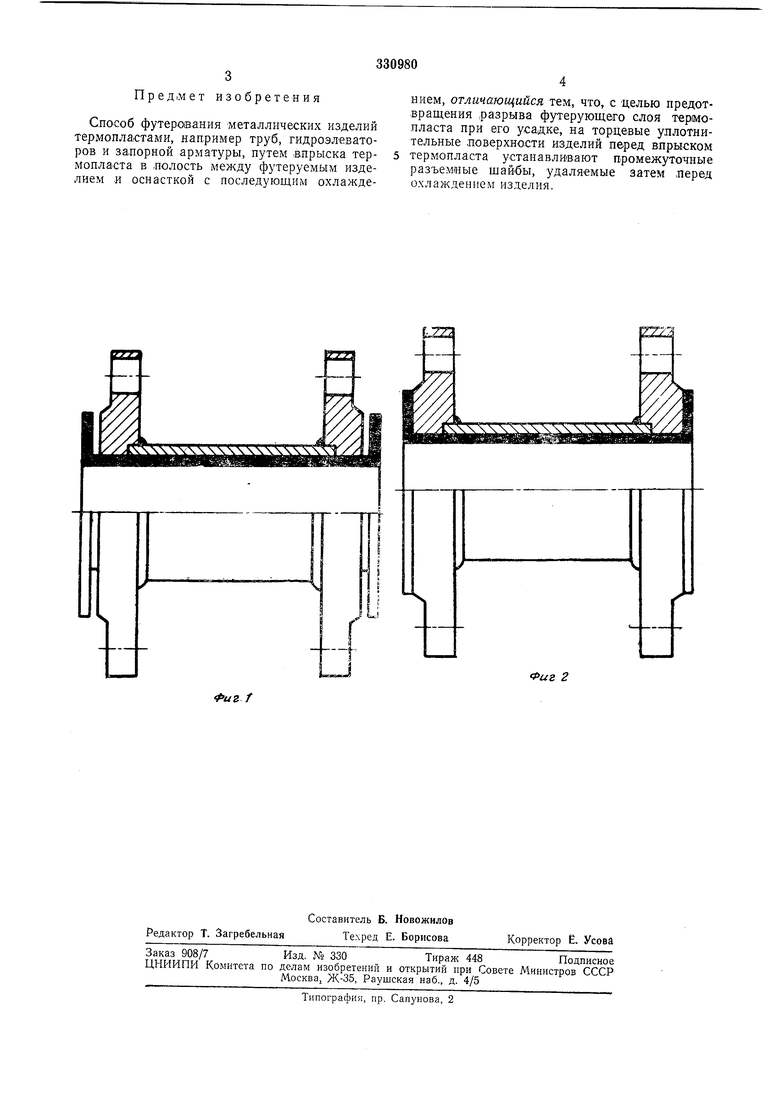

На фиг. 1 показан патрубок после футерования по предложенному способу; на фиг. 2 - тот же патрубок после охлаждения.

Между футерующим слоем и зеркалом фланца имеется зазор (см. фиг. 1), а после охлаждения (см. фиг. 2) зазор этот выбирается, и футерующий слой без искажения геометрии плотно прилегает к зеркалу фланца.

Предмет изобретения

СпОСоб футерования металлических изделий термопластами, например труб, гидроэл еваторов и запорной арматуры, путем впрыска термопласта в лолость между футеруемым изделием и оснасткой с последующим охлаждением, отличающийся тем, что, с целью предотвращения разрыва футерующего слоя термопласта при его усадке, на торцевые уллотнительные поверхности изделий перед впрыском термопласта устанавливают промежуточные разъемные щайбы, удаляемые затем леред охлаждением изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1992 |

|

RU2005615C1 |

| СПОСОБ ФУТЕРОВАНИЯ ТРУБ ПОЛИМЕРНБШИ ЛИСТОВЫМИ МАТЕРИАЛАМИ ИЛИ ОБОЛОЧКАМИ | 1971 |

|

SU414128A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ, ФУТВРОВАИНЫХ ТРУБАМИ ИЗ ТЕРМОПЛАСТОВ | 1971 |

|

SU295682A1 |

| ПОЛУАВТОМАТ ДЛЯ ИНЖЕКЦИОННОГО ФУТЕРОВАНИЯ ТЕРМОПЛАСТАМИ МЕТАЛЛИЧЕСКИХ ФАСОННЫХ ДЕТАЛЕЙ | 1967 |

|

SU191106A1 |

| Способ изготовления футерованных термопластом металлических труб | 1976 |

|

SU585997A1 |

| Способ изготовления футерованных термопластом металлических труб | 1980 |

|

SU939249A2 |

| Способ остеклования внутренней поверхности металлических труб | 1979 |

|

SU771037A1 |

| Способ футерования труб полимерными материалами | 1971 |

|

SU439118A1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ФЛАНЦАМИ | 2005 |

|

RU2282097C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1991 |

|

RU2015910C1 |

Даты

1972-01-01—Публикация