{5) СПОСОБ ИЗГОТОВтНИЯ ФУТЕРОВАННЫХ ТЕРМОПЛАСТОМ МЕТАЛЛИЧЕСКИХ 1 . . Изс ретение относится к производству стальных труб с внутренним футерующим слоем из термопласта. По основному авт.св. № 585997 известен способ изготовления футерованных термопластом металлических труб, включающий предварительную деформацию по наружному диаметру пласт массовой трубы, наложение на пластмассовую трубу нагретых армирукмцих элементов, совмещение пластмассовой трубы с металлической путем ввода в фильеру, термообработку совмещенных труб и отбортовку футерующегослоя 1 Недостатком указанного способа яв ляется невысокое качество футерованных труб вследствие недостаточного сцепления футерующего слоя с металло трубы, что приводит к образованию опасных остаточных напряжений в его цилиндрической части, снижающих при долговременной эксплуатации стойкост футеровки за счет смещения футерукще ТРУБ ГО слоя в сторону одного из торцов трубы от термического воздействия. ttenb изобретения - поеьшение качества футерован«« х труб за счет увеличения сцепдтения футерую1чего слоя с металлом трубы., Указанная цель достигается тем, что в известном способе изготовления футерованных термопластом труб перед совмещением труб на внутренней поверхности металяичесжэй трубы выпол- . няют риски под углом 5-135 к образующей внутренней поверхности TpySii. Такое осу1чествленне способа обеспечивает увеличение сцепления футерующего слоя с металлом трубы. На чертеже приведена схема футерования трубы. Способ изготовления футерованных металлических труб заключается в еле-, дукйцем.. Футерованию подвергают металлические трубы 1 .обычной точности по

ГОСТ 8782-70 из стали марки 10 по ГОСТ 1050-7.

.футеровочные полиэтиленовые трубы 2 с наружным диаметром 15 мм толщиной стенки «jS мм изготавливают на экструдере из гранулированного полиэтилена марок 203-03, 209-09 по ГОСТ 16 388-70.

Армирование футеровочной трубы выполняют по ее наружной поверхности полосками шириной 20-80 мм из тканой металлической сетки 3 по ГОСТ 382б76 с диаметром проволоки 0,4-0,6 мм с размером ячейки соответственно 2,0 и 2,5 мм.

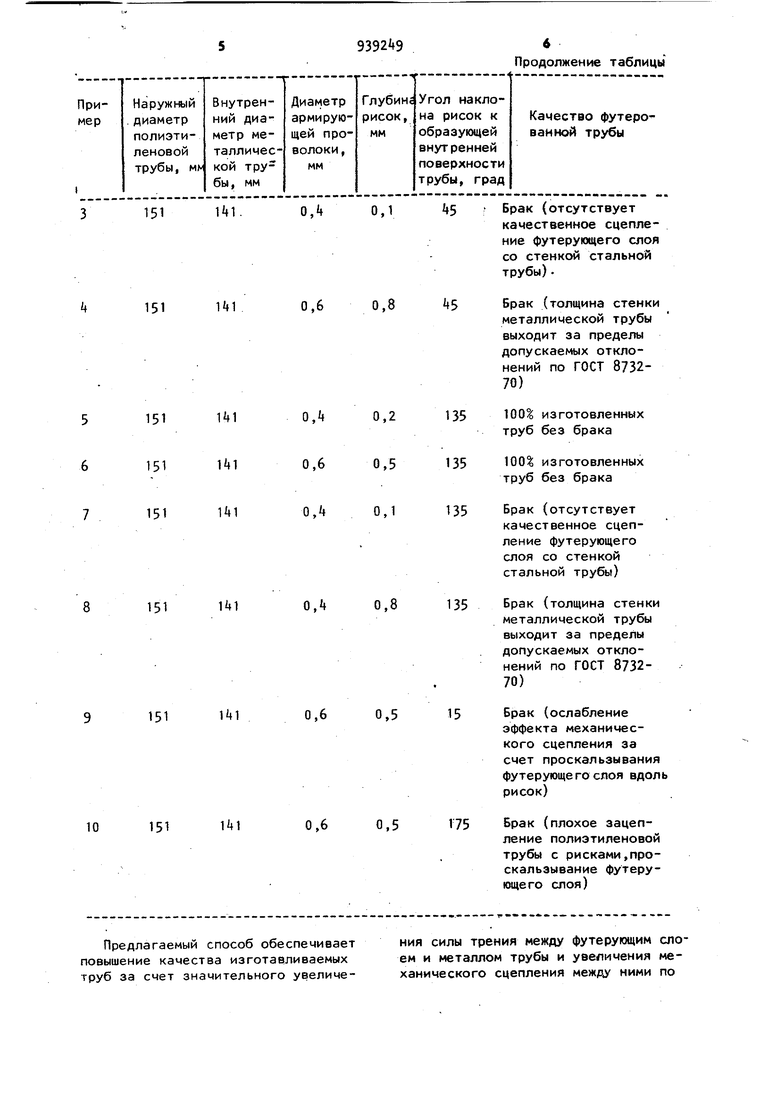

Производят предварительную деформацию по наружному диаметру, полиэтиленовой трубы 2 с наружным диаметром 15t мм. При этом полиэтиленовую трубу 2 вводят в нагретую фильеру 5 (tit50-500 C },имеющую рабочий диаметр lAO мм, для получения наружного диаметра полиэтиленовой трубы 2 несколько меньше, чем внутренний диаметр металлической трубы 1, равный Й1 мм. Затем на полиэтиленовую трубу 2 накладывают нагретые армирующие элементы - металлическую сетку 3 из углеродистой стали марки Ст.д. После армирования пластмассовой трубы 2 внутреннюю поверхность .металлической трубы 1 накатывают, при этом накаточные риски и выполняют под углом iS-135° к образующей внутренней поверхности трубы 1. Глубина рисок 0,2-0,5 мм установлена экспериментально. При глубине рисок меньше 0,2 мм не происходит зацепления проволоки армирующей сетки с металлом трубы. Глубина рисок больше

0,5 мм выводит толщину стенки металлической трубы за пределы допускаемых отклонений по ГОСТу 8732-70, После совмещения труб металлическая сетка 3 и расплавленный полиэтиленовый наружный слой трубы 2 входят в механическое зацепление с рисками Ц, накатанными на внутренней поверхности металлической трубы 1.

При расположении рисок под углом менее 5 к образующей внутренней поверхности металлической трубы 1 эффект механического сцепления футерующего слоя с металлом трубы 1 резко

снижается за счет проскальзывания вдоль рисок футерующего слоя. При расположении рисок под углом более 135 наблюдается тот же эффект ослабления сцепления.

После совмещения футерованную трубу выдерживают 10-12 ч при комнатной температуре для возврата полиэтиленовой трубы 2 к исходному диаметру и плотному прилеганию к стальной стенке трубы 1, после чего футерованную трубу термообрабатывают в водяной ванне при 95°С в течение 1 ч с последующим естественным охлаждением до комнатной температуры. После этого производят отбортовку футерующего слоя, причем она выполняется с нагревом концов футеровочной трубы до высокоэластичного состояния, а

отформованный пуансоном совместно с армирующей сеткой бурт охлаждают до комнатной температуры путем подачи холодной воды в формующий инструмент. Данные примеров осуществления способа сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления футерованных термопластом металлических труб | 1976 |

|

SU585997A1 |

| Способ остеклования внутренней поверхности металлических труб | 1979 |

|

SU771037A1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С ФЛАНЦАМИ | 2005 |

|

RU2282097C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1999 |

|

RU2162413C1 |

| Способ футерования металлических труб (его вариант) | 1980 |

|

SU908498A1 |

| СПОСОБ ФУТЕРОВАНИЯ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ТЕРМОПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 1998 |

|

RU2145546C1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ТЕРМОПЛАСТАМИ | 1972 |

|

SU330980A1 |

| МЕТАЛЛИЧЕСКАЯ ОБЛИЦОВАННАЯ ТРУБА | 2002 |

|

RU2216671C2 |

| СПОСОБ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННЕЙ ОБЛИЦОВКОЙ | 1991 |

|

SU1825061A1 |

| ТРУБА ЖЕЛЕЗОБЕТОННАЯ НИЗКОНАПОРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2770507C2 |

141

0,4

151

0,6

141

151

45

100% изготовленных

,2 труб соответствуют требованиям заводских технических условий по допускаемым отклонениям на толщину стенки и качество труб (без брака)

45

100 изготовленных

,5 труб без брака 0,4 0,1 kS 0,6 0,8 45

0,4 0,2 0,6 0,5 0,4 0,1 0,4 0,8 135 0,6 0,5 15 0,6 0,5 175

Предлагаемый способ обеспечивает повышение качества изготавливаемых труб за счет значительного увеличе 00% изготовленных труб без брака

100% изготовленных труб без брака

Брак (отсутствует качественное сцепление футерующего слоя со стенкой стальной трубы)

ния силы трения между футерующим слоем и металлом трубы и увеличения механического сцепления между ними по Брак (отсутствует качественное сцепление футерующего слоя со стенкой стальной трубы). Брак (толщина стенки металлической трубы выходит за пределы допускаемых отклонений по ГОСТ 873270) Брак (толщина стенки металлической трубы выходит за пределы допускаемых отклонений по ГОСТ 873270) Брак (ослабление эффекта механического сцепления за счет проскальзывания футерующе го слоя вдоль рисок) Брак (плохое зацепление полиэтиленовой трубы с рисками,проскальзывание футерующего слоя) всей длине трубы путем выполнения н каточных рисок под углом 45-135 к образующей внутренней поверхности ме таллической трубы, что особенно важно при изготовлении футерованных труб, предназначенных для долговременного транспортирования агрессивных жидкостей при знакопеременных температурах, так как повышается их эксплуатационная стойкость. Формула изобретения . ч . Способ изготовления футерованных термопластом металлических труб по

9 авт.св. W 585997, отличающийся тем, что, с целью повышения качества футерованных труб за счет увеличения сцепления футерующего слоя с металлом трубы, перед совмещением труб на внутренней поверхности металлической трубы выполняют риски под углом 5-135 к образующей внутренней поверхности трубы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 585997, кл. В 29 D 23/10, 1976 (прототип).

Авторы

Даты

1982-06-30—Публикация

1980-12-31—Подача