Изобретение относится к области переработки полимерных материалов, а именно к футерованию металлических изделий с фланцами, например цилиндрических смесительных реакторов.

Известен способ футерования фторопластом-4 металлических изделий с фланцем, например цанг колонных аппаратов, предусматривающий обеспечение зазора между футерующим слоем и изделием, при этом зазор заполняют жидкостью, например водой, и герметизируют.

Однако наличие зазора между футерующим слоем и внутренней поверхностью изделия создает нестабильные условия эксплуатации футеровки из фторопласта-4, особенно при перепадах давления и температуры.

Наиболее близким является способ футерования металлических труб (А.К.Пугачев, О.А.Росляков. Переработка фторопластов в изделия. Л.: Химия, 1987, с.83-84). Технологический процесс включает следующие стадии: подготовка металлической трубы к футерованию, затягивание фторопластовой трубы в металлическую, отбортовка фторопластовой трубы на фланцы, установка заглушек на фланцы трубы, калибрование фторопластовой трубы при помощи подводимой теплоты и давления.

Однако одним из существенных недостатков данного способа является трудоемкость отбортовки футеровки на фланцах металлического изделия, что вызывает много брака при выполнении операции, а также растрескивание отбортованной части футеровки при ее эксплуатации, что вызывает создание аварийной ситуации и частую замену оборудования.

Задачей предлагаемого изобретения является разработка способа, позволяющего осуществлять технологически простое футерование металлических изделий с фланцами и обеспечить высокопрочное сцепление между футеровкой и внутренней поверхностью металлического изделия с фланцами, обеспечивая полную герметизацию изделия от взаимодействующих агрессивных сред.

Для решения поставленной задачи предлагается способ футерования металлического изделия с фланцами, предусматривающий создание футеровочного слоя на внутренней поверхности изделия и фланцах изделия, причем процесс футерования осуществляют в два этапа, на первом во внутреннюю полость изделия вводят предварительно обработанные герметизирующей мастикой с наружной поверхности чередующиеся цилиндрические, конфузорные и диффузорные элементы, которые в изделии подпрессовывают с двух сторон и подвергают термообработке, на втором этапе свободную внутреннюю поверхность металлического изделия и наружную поверхность двух цилиндрических элементов покрывают герметизирующей мастикой, и цилиндрические элементы вводят в торцы изделия до упора со сформированной ранее футеровкой и вровень с поверхностью фланцев, которые также покрывают герметизирующей мастикой, и в условиях подпрессовки с двух сторон по фланцам подвергают термообработке.

Отличительными признаками заявляемого способа футерования металлического изделия с фланцами является то, что процесс футерования осуществляют в два этапа, на первом во внутреннюю полость изделия вводят предварительно обработанные герметизирующей мастикой с наружной поверхности чередующиеся цилиндрические, конфузорные и диффузорные элементы, которые в изделии подпрессовывают с двух сторон и подвергают термообработке, на втором этапе свободную внутреннюю поверхность металлического изделия и наружную поверхность двух цилиндрических элементов покрывают герметизирующей мастикой и цилиндрические элементы вводят в торцы изделия до упора со сформированной ранее футеровкой вровень с поверхностью фланцев, которые также покрывают герметизирующей мастикой, и в условиях подпрессовки с двух сторон по фланцам подвергают термообработке.

Предлагаемый способ основан на том, что защиту оборудования от агрессивных сред и интенсификацию смешения агрессивных сред можно совместить путем использования набора заранее приготовленных небольших футеровочных элементов разной конструкции, помещенных во внутреннюю поверхность металлического изделия и связанных между собой и изделием коррозионностойкой герметизирующей мастикой. При использовании металлических изделий с фланцами в футеровке наиболее слабое место в районе фланцев. Это обусловлено изгибом футеровки на 90° и деформационными и температурными отклонениями, возникающими в период эксплуатации изделия, приводящими к растрескиванию футеровки, особенно фторопластовых.

Выбор конструкции футеровочных элементов обусловлен обеспечением не только антикоррозионной стойкости к агрессивным средам, но и достижением интенсификации смешения агрессивных сред с использованием статических смесителей. Это достигается за счет сочетания цилиндрических, конфузорных и диффузорных элементов, образующих секции турбулизации внутри металлического изделия.

Обеспечение конфигурации внутренней поверхности футеровки (конфузор-диффузорного типа) приводит к тому, что потоки смешиваемых агрессивных сред, двигаясь через сужающийся и расширяющийся элементы футеровки подвергаются сжатию и расширению, способствующим при определенных скоростях потока (при числе Re выше 2500) образованию завихрений, обеспечивая турбулизацию потока. Это приводит к полному и быстрому смешению жидкостей.

Изготовление элементов футеровки производят заранее с учетом размера цилиндрического изделия и расчетных параметров секции турбулизации. Для изготовления цилиндрических, конфузорных и диффузорных элементов используют коррозионностойкие материалы органического и неорганического происхождения, например из поливинилхлорида, полистирола, полиоксиметилена, фторопласта, капролона, эбонита и композиционных материалов на их основе, стекла, фарфора, пирофилита и другой керамики. Элементы футеровки получают литьем под давлением, прессованием, механической обработкой или любым известным методом.

Герметизирующую мастику выбирают из условий коррозионной стойкости, пластичности, небольшого изменения объема (усадки) при отверждении и адгезионной стойкости к материалу футеровки и поверхности металлического изделия, например мастика на основе бутадиенового каучука горячей и холодной вулканизации или жидкого стекла, кислотостойкого цемента и другие.

Выполнение операции футерования в 2 этапа обусловлено тем, что, как указывалось выше, наиболее уязвимое место футеровки металлических изделий с фланцами - район фланцев. Исходя из этого, необходимо сформировать футеровку на основной части внутренней поверхности, а затем тщательно подогнать размеры двух цилиндрических элементов с учетом ранее выполненной футеровки вровень со срезом фланца, и после обработки поверхности фланцев герметизирующей мастикой в условиях подпрессовки со стороны фланцев металлическое изделие вновь подвергнуть термообработке. В этом случае после отверждения формируется устойчивая и качественная футеровка на фланцах и переходе от внутренней поверхности изделия к фланцу.

На первом этапе подпрессовка предполагает фиксацию элементов футеровки между собой и относительно внутренней поверхности металлического изделия с фланцами. На втором этапе подпрессовка предполагает не только фиксацию двух цилиндрических элементов относительно поверхности фланцев металлического изделия, но и подпрессовку герметизирующей мастики на торцах фланцев при термообработке изделия. Параметры подпрессовки зависят от свойств герметизирующей мастики, преимущественно от усадки.

Термообработка футеровки для обоих этапов зависит от свойств материала футеровки и герметизирующей мастики. Отверждение композиционной мастики на основе бутадиенового каучука горячей вулканизации осуществляют при температуре 60-70°С в течение 30 мин, а аналогичная мастика холодной вулканизации при температуре 20°С в течение 5 часов. Мастика на основе уретанового сополимера ПЭФ-ЗА и эпоксидного олигомера ЭД-40, коррозионностойкого наполнителя и кислотного отвердителя требует для отверждения два температурных интервала 40°С - 6 часов и 120°С - 1 час. Композиционные мастики на основе связующих неорганического происхождения (портланд или серного цемента, жидкого стекла и др.) требуют длительного времени отверждения или меняющейся температуры.

В литературе не найдено использование совокупности признаков способа футерования металлических изделий с фланцами, что говорит о соответствии критериям патентоспособности.

Все вышесказанное подтверждается приведенным примером.

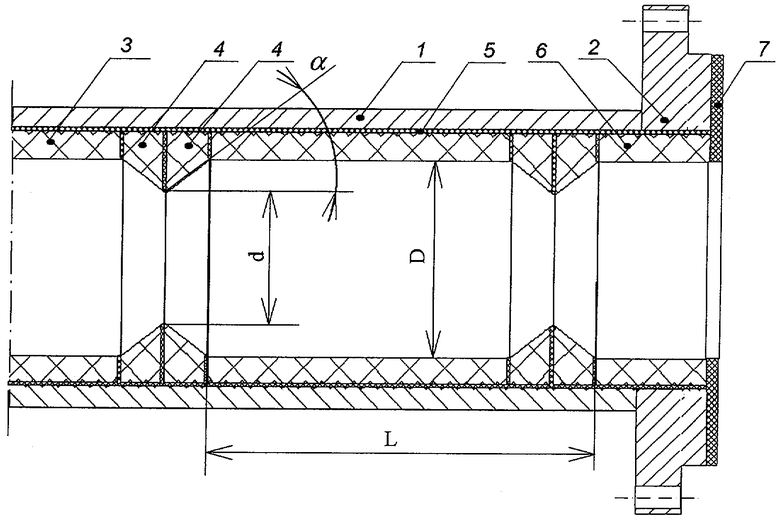

На чертеже изображен продольный разрез фрагмента футерованного металлического изделия с фланцем. Металлическое изделие содержит цилиндрический корпус 1, фланец 2, цилиндрический элемент 3, конфузорный 4 и диффузорный элементы 4, герметизирующую мастику 5, цилиндрический элемент 6 на торце металлического изделия, футеровочный слой из мастики 7 на торце фланца.

Применение предлагаемого способа позволит использовать оборудование с фланцами из низколегированных металлов для транспортирования, временного хранения и смешения агрессивных сред. Это позволит упростить технологический процесс изготовления футеровочного оборудования, увеличить надежность его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И АЛКИЛАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294320C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТОКОИЗОЛЯЦИОННОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2006 |

|

RU2331013C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТОКОИЗОЛЯЦИОННОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2006 |

|

RU2333415C1 |

| Способ изготовления футерованных термопластом металлических труб | 1976 |

|

SU585997A1 |

| Устройство для футерования металлических труб эластичными оболочками | 1989 |

|

SU1766697A1 |

| СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С НАРУЖНОЙ РЕЗЬБОЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2003 |

|

RU2257508C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННОЙ ТРУБНОЙ ФУТЕРОВКИ КОЛЬЦЕВОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ, УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННОЙ ТРУБНОЙ ФУТЕРОВКИ, СПОСОБ УКЛАДКИ ЦИЛИНДРИЧЕСКОЙ ТЕРМОПЛАСТИЧНОЙ ФУТЕРОВКИ В ТРУБОПРОВОД, УСТРОЙСТВО ДЛЯ УКЛАДКИ ЧАСТИЧНО И ВРЕМЕННО ДЕФОРМИРОВАННОЙ ФУТЕРОВКИ В ТРУБОПРОВОД | 1988 |

|

RU2039314C1 |

| ПОЛОЕ ЗАМКНУТОЙ ФОРМЫ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ФУТЕРОВКА РЕАКТОРА ВАКУУМНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ УСТАНОВКИ, СОДЕРЖАЩАЯ УКАЗАННОЕ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ | 2018 |

|

RU2711199C1 |

| Способ изготовления футерованных термопластом металлических труб | 1980 |

|

SU939249A2 |

| Способ футерования металлических труб (его вариант) | 1980 |

|

SU908498A1 |

Изобретение относится к области переработки полимерных материалов, а именно к футерованию металлических изделий с фланцами, например цилиндрических смесительных реакторов. Способ футерования металлического изделия с фланцами предусматривает осуществление футерования в два этапа, на первом - в цилиндрической части изделия, на втором - футерование на торцах фланцев, при этом на первом этапе во внутреннюю полость изделия вводят предварительно обработанные герметизирующей мастикой с наружной поверхности чередующиеся цилиндрические, конфузорные и диффузорные элементы, которые в изделии подпрессовывают с двух сторон и подвергают термообработке, на втором этапе свободную внутреннюю поверхность металлического изделия и наружную поверхность двух цилиндрических элементов покрывают герметизирующей мастикой, и цилиндрические элементы вводят в торцы изделия до упора со сформированной ранее футеровкой и вровень с поверхностью фланцев, которые также покрывают герметизирующей мастикой, и в условиях подпрессовки с двух сторон по фланцам подвергают термообработке. Техническим результатом изобретения является обеспечение высокопрочного сцепления между футеровкой и внутренней поверхностью металлического изделия. 1 ил.

Способ футерования металлического изделия с фланцами, предусматривающий создание футеровочного слоя на внутренней поверхности изделия и фланцах, отличающееся тем, что процесс футерования осуществляют в два этапа, на первом во внутреннюю полость изделия вводят предварительно обработанные герметизирующей мастикой с наружной поверхности чередующиеся цилиндрические, конфузорные и диффузорные элементы, которые в изделии подпрессовывают с двух сторон и подвергают термообработке, на втором этапе свободную внутреннюю поверхность металлического изделия и наружную поверхность двух цилиндрических элементов покрывают герметизирующей мастикой и цилиндрические элементы вводят в торцы изделия до упора со сформированной ранее футеровкой и вровень с поверхностью фланцев, которые также покрывают герметизирующей мастикой, и в условиях подпрессовки с двух сторон по фланцам подвергают термообработке.

| ПУГАЧЕВ | |||

| А.К | |||

| Переработка фторопластов в изделия | |||

| - Л.: Химия, 1987, с.83-84 | |||

| СПОСОБ КРЕПЛЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ К МЕТАЛЛИЧЕСКИМ ПОВЕРХНОСТЯМ | 1998 |

|

RU2144553C1 |

| УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ГАЗОМ ЖИДКОСТИ | 1992 |

|

RU2057576C1 |

| СПОСОБ ФУТЕРОВАНИЯ СЛОЖНЫХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ И ИЗДЕЛИЙ | 0 |

|

SU187288A1 |

| ТРУБЧАТОЕ ИЗДЕЛИЕ, СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2178355C2 |

| US 4070279 А, 24.01.1978. | |||

Авторы

Даты

2006-08-20—Публикация

2005-03-02—Подача