Изобретение относится к весоизмерительной технике.

Известные дозирующие устройства «епрерьгвного действия, -содержащие последовательно соединенные порционный и разгрузочный бункеры € впуокными и выпуокнЫМИ затворами и датчиками веса, соедвненными с блоками сравнения, к .которым подключены задатчики, связанные с блоком управления, регулятор -расхода материала и управляемые клапаны, не обеспечивают стабильности потока доЗИруемого материала.

Предлагаемое устройство для повышения точности снабжено согласующем блоком, выпол«енны1м в виде соединенного с датчиком веса порционного бункера и задатчиком расхода разгрузочного бункера суммирующего элемента, К выходу которого подключен элемент «НЕ, соединенный с блоком сравнения разгрузочного бункера через «лапан, связанный с блоком управления.

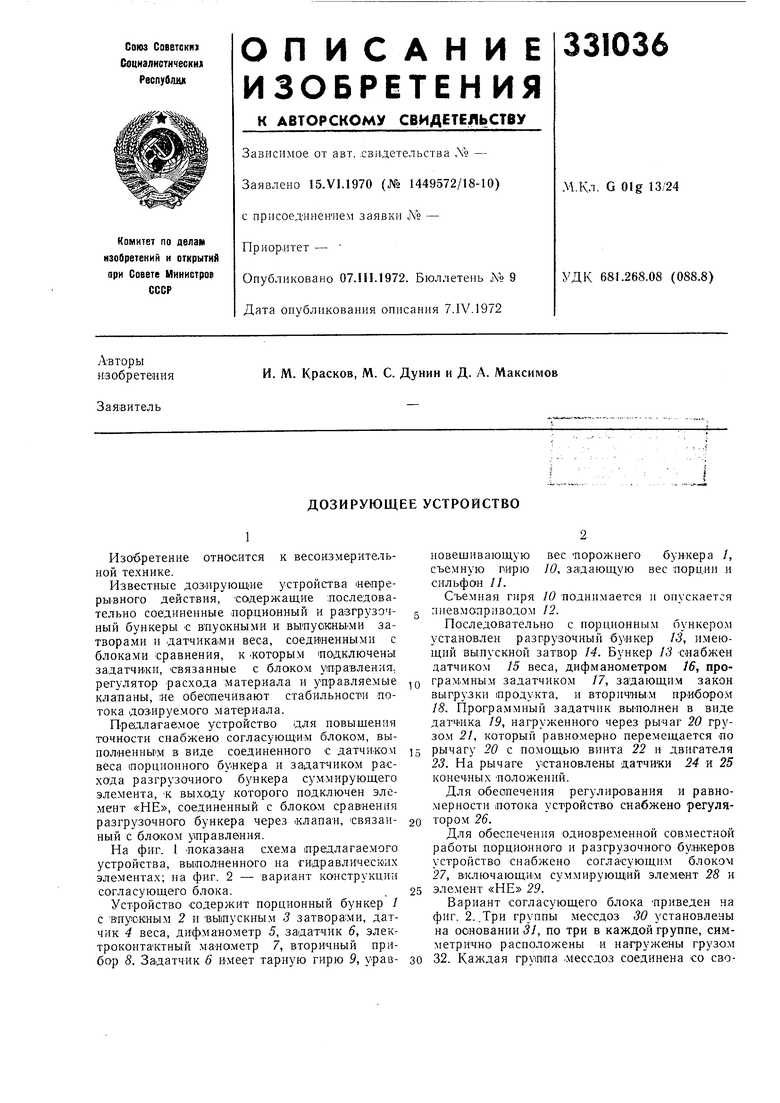

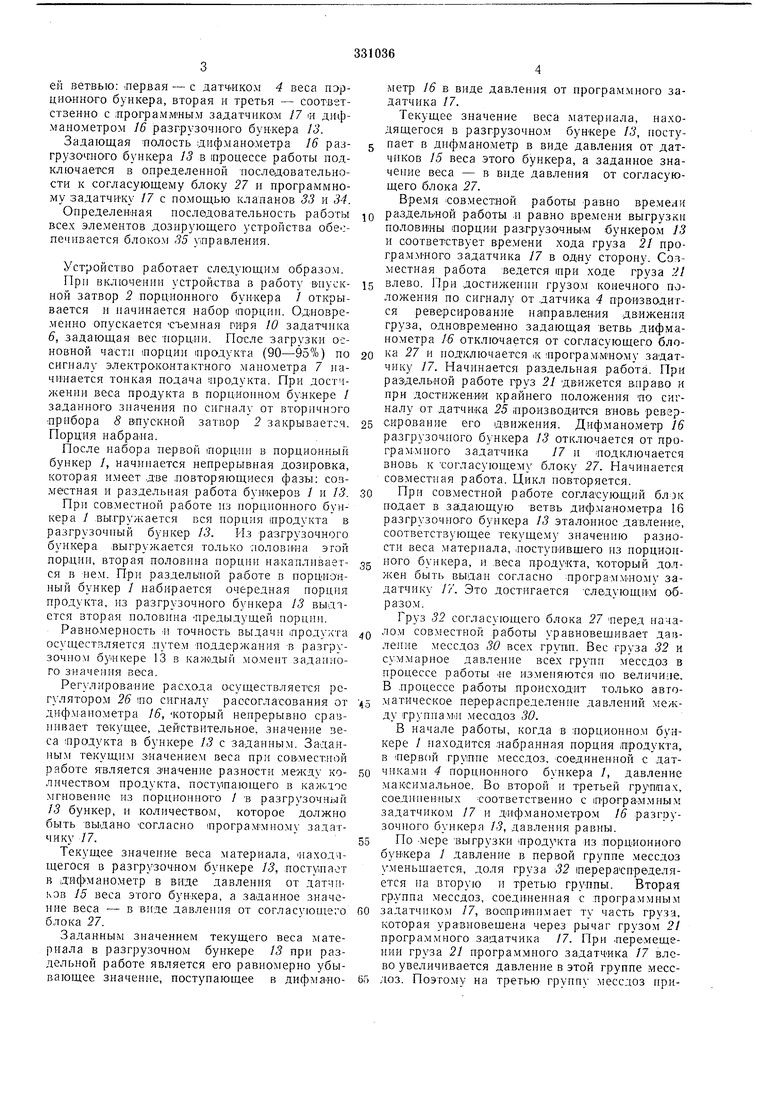

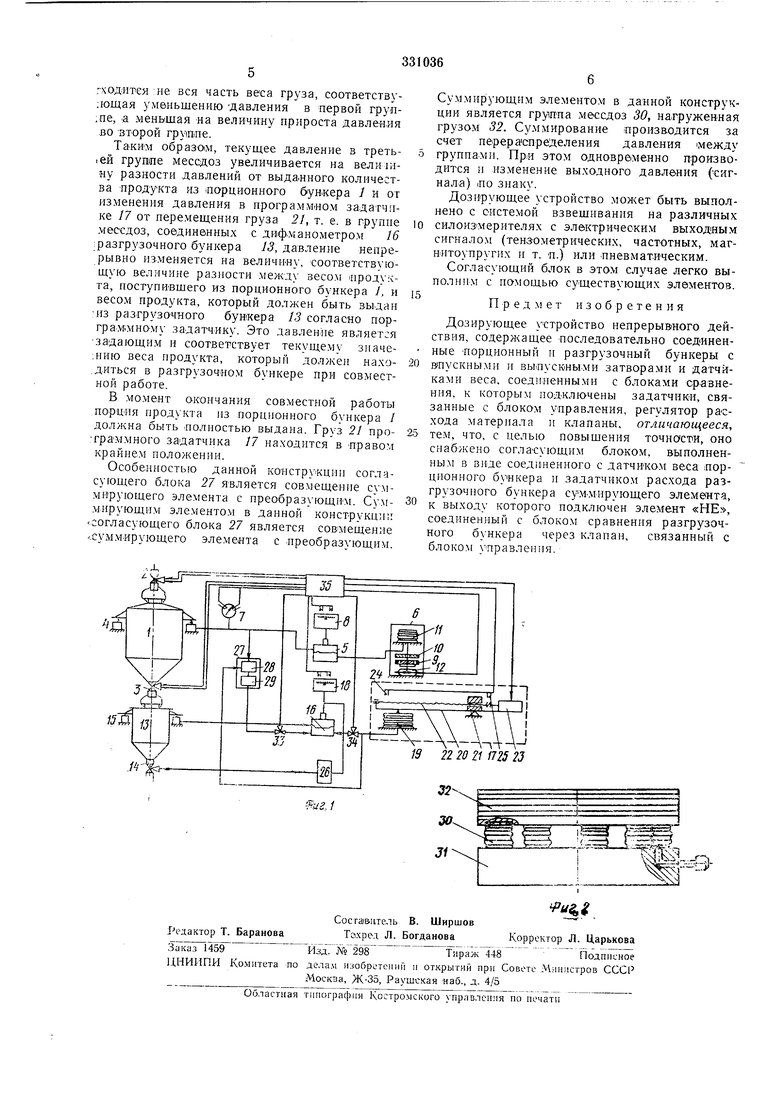

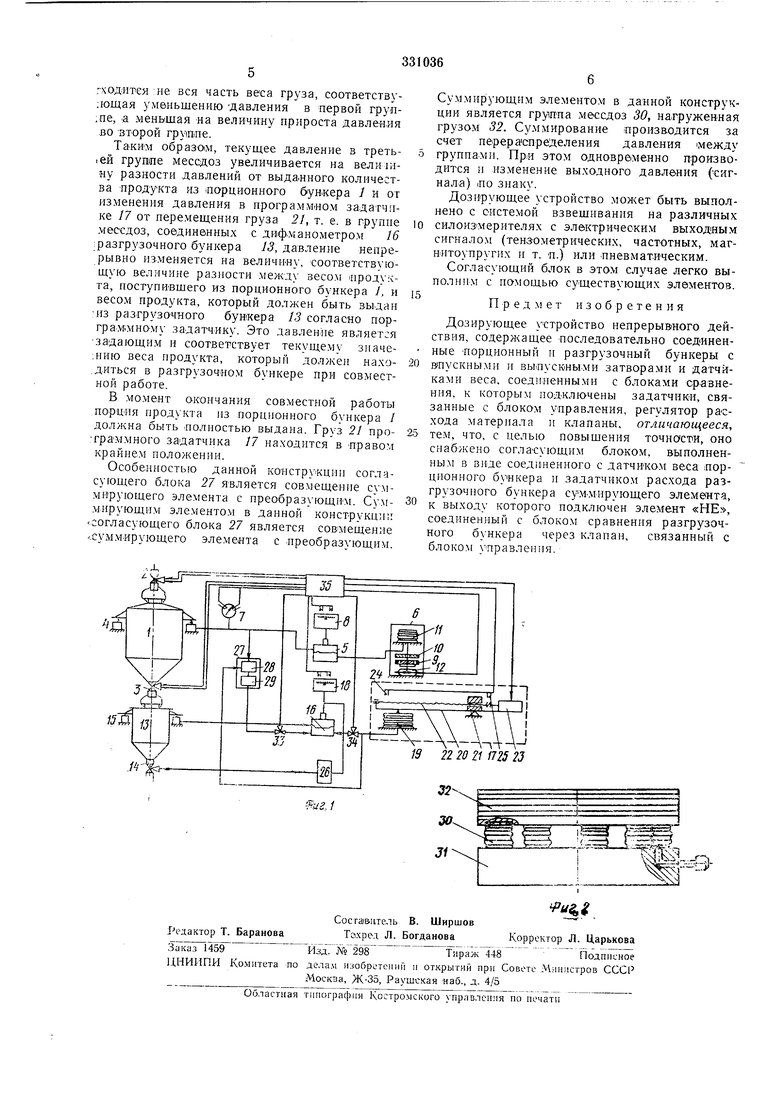

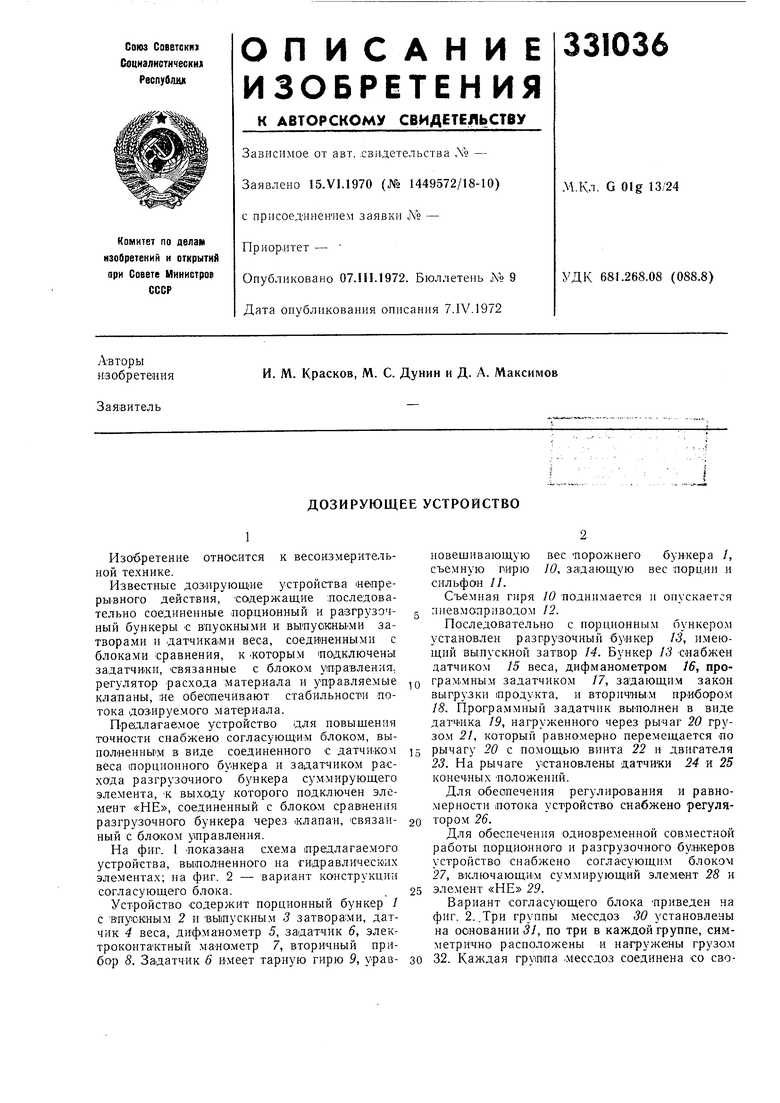

На фиг. 1 Показана схема предлагаемого устройства, выполненного на гидравлическ их элемента.х; на фиг. 2 - вариант конструкции согласующего блока.

Устройство содержит порционный бункер / с Впускным 2 и вьипускным 3 затБОра:ми, датчик 4 веса, дифманометр 5, задатчик 6, электроконтактный манометр 7, вторичный прибор 8. Задатчик 6 имеет тарную гирю 9, уравбункера /,

новешивающую

вес порожнего 10, задающую съемную гирю вес порцни и сильф он //.

Съемная гиря 10 поднимается i опускается пневмоприводом 12.

Последовательно с порционным бункером установлен разгрузочный бункер 13, имеющий выпускной затвор 14. Бункер 13 снабжен датчиком 15 веса, дифманометром 16, програм.мным задатчиком /7, задающим закон выгрузки (Продукта, и вторичным прибором 18. Программный задатчик выполнен в виде датчИка 19, нагруженного через рычаг 20 грузом 21, который равно.мерно перемещается по рычагу 20 с помощью винта 22 и двигателя 23. На рычаге установлены датчики 24 и 25 конечных положений.

Для обеспечения регулирования и равномерности потока устройство снабжено регулятором 26.

Для обеспечения одновременной совместной работы порционного и разгрузочного бункеров устройство снабжено согласующим блоком 27, включающим суммирующий элемент 28 и элемент «НЕ 29.

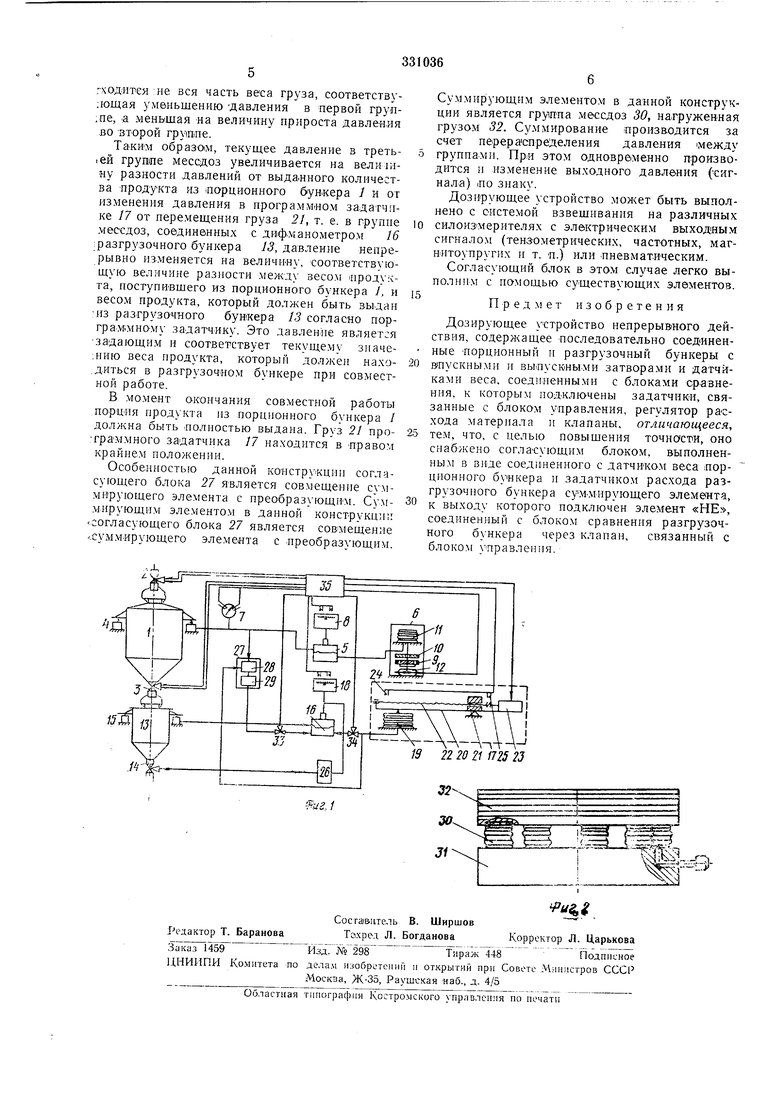

Вариант согласующего блока приведен на фиг. 2..Три группы мессдоз 30 установлены на основании 31, по три в каждой группе, симметрично расположены и нагружены грузом 32. Каждая группа .мессдоз соединена со своей ветвью: лервая - с датчиком 4 веса порционно-го бункера, вторая и третья - соответственно с программным задатчиком 17 a-i дифманометром 16 разгрузочного бун-кера 13.

Задающая -полость дифманометра 16 разгрузощюго бункера 13 в процессе работы подключается в определенной последовательности к согласующему блоку 27 и программному задатчику 17 с помощью клапанов 33 и 34.

Определен-ная последовательность работы всех элементов дозирующего устройства обе ;печивается блоком 35 управления.

Устройство работает следующим образом.

При включении устройства в работу ВПускной затвор 2 порционного / открывается и начинается набор юорции. Одновременно опускается съемная риря 10 задатчика 6, задающая вес иорции. После загрузки основной части яорции 1продукта (90-95%) по сигиалу электрокОНтактного манометра 7 начинается тонкая подача чфодукта. При достижении веса продукта в порциоином бункере / заданного значения по сигиалу от вторичного прибора 8 впускной затвор 2 закрывается. Порция набраиа.

После набора первой 1порции в иорциоиный бункер /, начинается непрерывная дозировка, которая имеет две повторяющиеся фазы: совместная и раздельная работа бункеров 1 и 13.

При совместной работе из порционного бункера У .вытру/кается вся порция (продукта в разгрузочный бункер 13. Из разгрузочного бункера выгружается только половина этой пордии, вторая иоловииа порции накаиливаегся в ием. При раздельной работе в порцианиый бункер / набирается очередная иорцня продукта, из разгрузочного бункера 13 выдтется вторая половина предыдущей порции.

Равно-мериость п точность выдачи продукта осуществляется путем поддержания в разгрузочном бункере 13 в каждый момент заданного значеипя веса.

Регулирование расхода осуществляется рег лятором 26 то сигналу рассогласования от дифмаиометра 16, который непрерывно сравнивает текущее, действительное, значение веса 1Продукта в бункере 13 с заданным. Заданным текущим з начением веса при совместной работе является эначенне разности между количеством продукта, поступающего в каждое мгновение из порционного / в разгрузочный /5 бункер, н количестволг, которое должно быть выдано Согласно программном} задатчику 77.

Текущее значение веса материала, находящегося в разгрузочном бункере 13, поступает н дифманометр в виде давления от датчиков 15 веса этого бункера, а заданное значение веса - в виде давления от согласующего блока 27.

Заданным значением текущего веса материала в разгрузочном бункере 13 при раздельной работе является его равнолгерно убывающее значенне, поступающее в дифма-нометр 16 в виде давления от программного задатчика 17.

Текущее значение веса материала, находящегося в разгрузочном бункере 13, иоступает в дифманометр в виде давления от датчиков 15 веса этого бункера, а заданное значение веса - в виде давления от согласующего блока 27. Время -совместной работы равно времени

раздельной работы п равно времени выгрузки половнны порции разгрузочным бункером 13 и соответствует времени хода груза 21 программного задатчика 17 в одну сторону. Солместная работа ведется при ходе груза

влево. При достижении грузом конечного положения по сигналу от датчика 4 прОИзводится реверсирование направления движения груза, одновременно задающая ветвь дифманометра 16 отключается от согласующего блока 27 и нодключается .к нрогра.м-м:ному задатчику 17. Начинается раздельная работа. При раздельной работе груз 21 движется вираво и при достижений крайнего положения по сигналу от датчика 25 производится вновь реверсирование его движения. Дифмано.метр 16 разгрузочного бункера 13 отключается от программиого задатчика У7 и подключается виовь к согласующем} блоку 27. Начинается совместная работа. Цикл повторяется.

Прн совместной работе согласующий блок подает в задаюихую ветвь дифманометра 16 разгрузочного бункера 13 эталонное давление, соответствующее текущему значению разности веса материала, поступнвщего из порциопного бункера, и веса продукта, который должен быть выдан согласно программ-ному задатчнку /7. Это достигается следующим образом.

Груз 32 согласующего блока 27 перед началом совместной работы уравновешивает даиление мессдоз 30 всех групп. Вес груза 32 и суммарное давление всех групп мессдоз в процессе работы are измепяются по величине. В процессе работы происходит только автоматическое перераспределенне давленнй между группам: месбдоз 30.

В начале работы, когда в порционном бункере / находится набранная порция продукта, в первой группе мессдоз. соединенной с датчнками 4 порционного бункера /, давление максимальное. Во второй и третьей группах, соединенных соответственно с Програ-ммным задатчиком 17 и дифманометром 16 разгрузочного бункера 13, давления равны.

По Мере -выгрузки продукта нз порционного бункера 1 давленне в первой группе мессдоз уменьшается, доля груза 32 перераспределяется на вторую и третью группы. Вторая гр.уппа мессдоз, соединенная с программным

задатчиком /7, воспринимает ту часть груза, которая уравиовешена через рычаг грузом 21 программного задатчика 17. При перемещении груза 21 программиого задатчика 17 влево увеличивается давление в этой группе месс

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПОРЦИОННЫМ ДОЗАТОРОМ | 1970 |

|

SU287343A1 |

| Устройство для порционного взвешивания | 1976 |

|

SU591714A1 |

| Устройство контроля объема сыпучего груза, выгружаемого из вагона-хоппера | 2022 |

|

RU2801762C1 |

| Весовой порционный дозатор | 1980 |

|

SU879316A1 |

| ВЕСОВОЙ ПОРЦИОННЫЙ ДОЗАТОР | 1971 |

|

SU422971A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЕСОВЫМ ПОРЦИОННЫМДОЗАТОРОМ | 1968 |

|

SU231855A1 |

| СКБ ЦМА | 1973 |

|

SU387223A1 |

| Способ весового порционного дозиро-ВАНия КуСКОВыХ МАТЕРиАлОВ | 1979 |

|

SU807067A1 |

| СПОСОБ ПОРЦИОННОГО ВЗВЕШИВАНИЯ СЫПУЧИХ ПРОДУКТОВ В ПОТОКЕ С ПРЕДВАРИТЕЛЬНЫМ ДОЗИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284016C2 |

| Весовой порционный дозатор | 1977 |

|

SU708166A1 |

Даты

1972-01-01—Публикация