Изобретение -касается получеиия сложных гликолевых эфиров из не менее чем одной ароматической дикарбоно1вой кислоты и гликоля, IB частности из терефталевой кислоты и этилеигликоля.

Известный способ -получения указанных эфиров из терефталевой кислоты состоит в этерификации этой твердой кислоты жидким этилеигликолем нри нагревании и повышенном давлении, т. е. процесс этерификации протекает в суспензии, для чего в ап-парат, содержащий порошкооб;раз1ну о кислоту, например терефталевую, подают парообразный гликоль, причем предусматриваются условия для его немедленной конденсации в жидкое состояние.

Однако проведение процесса этерификацин в суспензии вызывает технологические затрудения, связанные с высокой вязкостью и тиксотропными свойствами суспензии. Необходимость при этерификации в повьиненном давлении порядка 4-6 ати требует сложной и дорогой аппаратуры и приме1:ения мопдных перемешивающих устройств. Кроме того, при большой продолжительности контакта (более 4 час) терефталевой кислоты и этиленгликоля при повышенных температурах в реакционной массе накапливаются побочные неудаляемые продукты разложения этиленгликоля и этерификата, в основном диэтиленгликоль (простой эфир), который ухудшает качество конечного продукта -полиэтилентерефталата. С целью упрощения процесса и улучшения качества целевого продукта предлагается кислоту, например терефталевую, вводить в зону реакции в твердом виде, а гликоль, например этиленгликоль, - в виде паров, что

достигается его перегревом, и процесс вести при температуре выше температуры кипения гликоля при атмосферном давлении и непрерывиом удалении этерификата из зоны реакции. При этом целесообразнее: вводить

кислоту и отводить ОбраЗующийся этерификат противотоком к «водимым парам гликоля, не вступившего в реакцию; рециркулирОвать гликоль; процесс вести в реакторе колонного типа в присутствии катализатора,

например ацетатов, гликолятов или терефталатов щелочно-земелъных металлов.

Новый способ позволяет проводить этерификацию при любых высоких температурах в сочетании с атмосферным давлением за

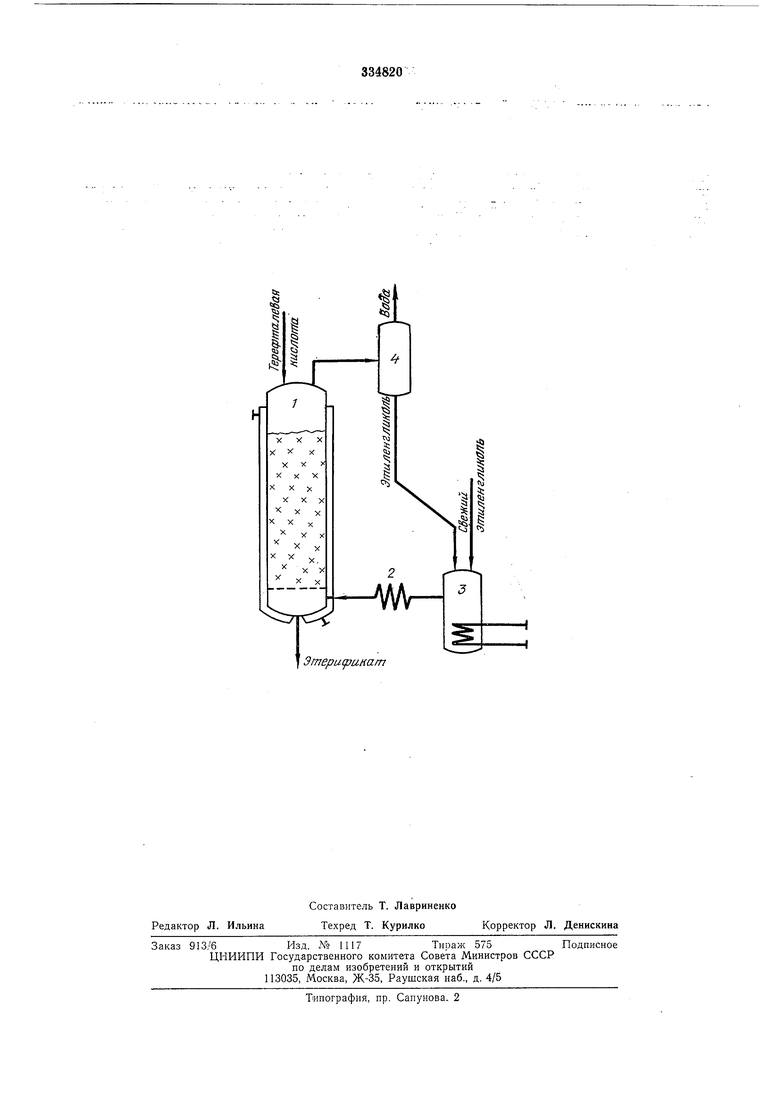

очень короткое время контакта (10 сек - 2 мин) терефталевой кислоты с парами этиленгликоля. примере терефталевой кислоты и этиленгликоля. Колойну 1 заполняют таблетками, гранулами или Куоками терефталевой 1КИ€лоты. Ее слой по мере протекания |реакции этерификации и расходования под действием собственного веса движется БЙИЗ, а сверху периодически или непрерывно загружают иовые порции кислоты. Снизу, противотоком, поступает этиленгликоль в состоянии перегретого пара. Перегрев его насыщенного пара -можно осуществлять либо непосредственно в колонне 1, для чего последняя снабжена нагревательной рубашкой с теплоносителем, либо в отдельном пароперегревателе 2, через который проходят пары из испарителя 3 в колонну 1. Расплав этернфнката тотчас же но мере образования стекает вниз и выводится из зоны реакции. Количество образующегося при этом диэтиленгликоля в 5-10 раз меньHje, чем при осуществлении этерификацни в среде жидкого этиленгликоля, что является важнейшим преимуществом предлагаемого способа. Быстрый вывод этерификата из зоны реакции и немедленное удаление реакционной воды по мере ее образования из колонны спосо-бствует смещению равновесия в сторону образования целевого нродукта-сложных гликолевых эфиров терефталевой кислоты. Пары этиленгликоля, продвигаясь гвверх по колонне, частично расходуются на реакцию этерификации, а частично обогащаются выделяющимися IB реакции водяными пара-ми и поступают IB ректификационную колонну 4, где во-да отделяется от этиленгликоля. Последний можно возвращать в испаритель 3 и снова нснользовать для этерификации. Этот процесс в отличие от изве-стных не требует предварительной полной очистки этиленгликоля от высококипящих примесей, в том числе и от диэтиленгликоля, поскольку все высококипящие примеси остаются в испарителе. После пропускания через -колонну паров этиленгликоля в расчете 2 моль его на 1 моль первоначально загруженной терефталевой кислоты глубина нревращения карбоксильных -Групп в полученном этерификате достигает 95%. При повторном использовании для этерификации этиленгликоля, не успевшего прореагировать за один проход через колонну, получают этерификат, практически не содержащий непроэтерифицированных -карбоксильных групп. Принципиально можно подобрать та.клю высоту слоя тере талевой кислоты, что практически весь этиленгликоль будет вступать в реакцию этерификации за один проход, и из верха колонны будет выходить почти чистая вода. в простой по конструкции аппаратуре, которая не нуждается в перемешивающих устройствах, периодическим или непрерывным способом как в присутствии катализаторов, так и без них. Получаемый этерификат практически не содержит свободного этиленгликоляв Овязи с чем значительно облегчается Проведение дальнейшей поликонденсации до йолиэтилентерефталата. Изобретение не ограничивается этерификацией терефталевой кислоты парами этиленгликоля. Способ применим также к этерификации другой дикаргоновой кислоты или смеси терефталевой кислоты с другими дикарбоновыми кислотами парами различных гликолей. Пример. 1. В аппарат (см. чертеж), имеющий соотношение высоты и диаметра 10:1 и заполненный гранулированной терефталевой кислотой, подают сверху 166 вес. ч./час терефталевой кислоты, а в нижнюю часть из испарителя-124 вес. ч./час паров этиленгликоля. Температура последних при выходе из испарителя равна температуре кипения этиленгликоля и составляет 197°С. На пути из испарителя в колонну пары нагревают до 270°С. Теплоноситель в рубашке колонны имеет такую же температуру. Из нижней части реактора выходит 248 вес. ч./час расплавленного этернфиката, содержащего олигомерные сложные гликолевые эфиры терефталевой кислоты с глубиной конверсии карбоксильных групп 94,8%. В этерификате содерлсится 0,25% диэтиленгликоля и не содержится свободного этиленгликоля. Количество целевого продукта в этерификате 99,75%. Пример 2. Опыт проводят оо примеру 1. В аппарат колонного типа подают сверху 166 вес. ч./час терефталевой кислоты, а в нижнюю часть из испарителя-124 вес. ч./час паров этиле-нгликоля, нагретых до 280°С. Из нижней части апнарата отбирают 248 вес. ч,./час расплавленного этерификата, содержащего олиго-мерные сложные гликолевые эфиры терефталевой кислоты. Конверсия 92,5%. В этерификате содержится 0,29% диэтиленгликоля, свободный этиленгликоль отсутствует. Количество целевого продукта в этерификате 99,71%. Пример 3. Процесс ведут аналогично примеру 1, но в аппарат с гранулирова-иной терефталевой кислотой подают пары этиленгликоля, нагретые до 290°С. Теплоноситель рубашке аппарата -имеет такую же температуру. Получают сло-жные гликолевые эфиры терефталевой кислоты с глубиной кон-ве-рсии карбоксильных групп 95,1%. Содержаие диэтиленгликоля в этерификате 0,32%, вободный этиленгликоль отсутствует.

глубиной кой&ерсии 93,4%. В этерификате содержится 0,32% диэтиленгликоля, свободного этилея.глИКоля нет.

Пример 5. Для сравнения предлагаемого способа с известным этерификацию осуществляют в суспензии гранул терефталевой кислоты и жидкого этиленгликоля, взятых в количествах по оримеру 1. Температура этерификации 270°С, давление 6 ати. Полученный этерификат содержит 1,2% дизтиле«гликоля. Повышение температуры реакции до 300°С приводит к повышению содержания диэтпленглИКоля в этер.ификате до 3,8%.

Пример 6. Зтернфикацию .ведут по примеру 1, но не вступи1вший в реакцию этиленгликоль возвращают обратно через испаритель и пароперегреватель в колонну. При этом он реагирует с непроэтерифидированными карбоксильными группами .в этерификате. Получают этерифижат в количестве 254 вес. ч./час с глубиной конверсии карбоксильных групп 99,8. Содержание диэтиленгликоля остается на прежнем уровне (см. пример 1).

Пример 7. Этерификацию осуществляют по примеру 1, но вместо чистого этилангликоля в испаритель загружают этиленгликоль с 2,1% диэтиленгликоля. Температура процесса 290°С. Содержание диэтилентликоля в полученном этерификате 0,32%. Весь первоначально загруженный вместе с этиленгликолем диэтиленгликоль остается в испарителе.

Пример 8. Процесс ведут по примеру 1, но берут гранулы с содержанием 92% терефталевой и 8% изофталевой кислот. Полученный этерифИКат содержит сложные гликолевые эфиры этих кислот в тех же соотношениях. Количество диэтиленгликоля 0,31%.

ПрИмер 9. Этерификация идет по примеру 1, но применяют терефталевую кислоту, содержащую 0,05% катализатора - ацетата кальция. Полученный этерификат по составу и свойствам аналогичен конечному продукту в примерах 1-4.

Пример 10. Этерификацию осуществляют по примеру 1, но в качестве гликоля применяют :1,3-пропиленгликоль из расчета 2 моль 1на 1 моль кислоты. Получают этерификат, содержащий 99,8% целевого продукта.

Пример 11. Этерификацию ведут по примеру 1, но 3 :ачестве ароматической дикарбоновой кислоты используют яп--дифенилдикарбоновую кислоту из расчета 1 моль на 2 моль гликоля. Полученный этер.ификат содержит 0,3% диэтиленгликоля и 99,7% целевого продукта.

Этери1фи-каты по примерам 1-7 поликонденсировали под вакуумом при остаточном давлении 1 MiM рт. ст. и температзре 275°С. Полученные полимеры, содержащие максимально 0,39% диэтиленгликоля, имеют т. пл. 261 С и хорошие волокно- и пленкообразующие свойства. Этерификат примера 8 также поликонденсировали. Полученный сополимер

имеет т. пл. 248°С и хорошие -волокно-образующие свойства.

Формула изобретения

1.Способ получения сложных гликолевых эфиров из не менее чем одной ароматической

дикарбоновой кислоты и гликоля путем этерификации ароматической днкарбоновой кислоты гликолем при нагревании, отличающийся тем, что, с щелью упрощения процесса и улучшения качества целевого продукта, кислоту или смесь кислот вводят в зону реакции в твердом виде, а гликоль-в виде паров и процесс ведут при температуре выше температуры кипения гликоля при атмосферном давлении и непрерывном удалении этерификата из зоны реакции.

2.Способ по п. 1, отличающийся тем, что введение кислоты и отвод образующегося этерификата осуществляют противотоком

к вводимым парам гликоля, не вступившего в реа.К|Цшо.

3.Способ по пп. 1 и 2, о т л и ч а ю щ и и с ( тем, что гликоль рециркулируют.

4.Способ по пп. 1-3, отличающийся тем, что процесс ведут в реакторе колонного типа.

5.Способ по пп. 1-4, отличающийся тем, что в качестве ароматической дикарбоновой кислоты используют терефталевую кислоту, а в качестве гликоля - этиленгликоль. 6. Способ по пп. 1-5, отличающийся те.м, что процесс ведут в присутствии катализатора, например ацетатов, гликолятов или терефталатов щелочно-земельных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯ !ПАТ?ЯТНО-Т?ХНЙЧ?1:|?Д?; | 1971 |

|

SU315432A1 |

| Непрерывный способ получения полиэтилентерефталата | 1980 |

|

SU973552A1 |

| Способ получения гликолевых эфиров ароматических цикарбоновых кислот | 1971 |

|

SU377018A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2011 |

|

RU2454438C1 |

| Способ получения полиэфира терефталевой кислоты | 1971 |

|

SU388589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРТЕРЕФТАЛАТА, ВКЛЮЧАЮЩИЙ ПРОЦЕСС ДЕПОЛИМЕРИЗАЦИИ | 2020 |

|

RU2816663C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРТЕРЕФТАЛАТА ИЗ СМЕСИ МОНОМЕРОВ, СОДЕРЖАЩЕЙ СЛОЖНЫЙ ДИЭФИР | 2020 |

|

RU2814274C2 |

| Способ получения полиэтилентерефталата | 1984 |

|

SU1235876A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

| СТАБИЛЬНЫЕ ПОЛИАМИДЫ ДЛЯ ПРОВЕДЕНИЯ ОДНОВРЕМЕННОЙ ТВЕРДОФАЗНОЙ ПОЛИМЕРИЗАЦИИ СЛОЖНЫХ ПОЛИЭФИРОВ И ПОЛИАМИДОВ | 2006 |

|

RU2415163C2 |

Авторы

Даты

1976-02-15—Публикация

1970-11-16—Подача