Изобретение относится к оборудованию для отделения твердых частиц от газового потока в металлургической, химической, строительной отраслях промышленности и может быть использовано для обеспыливания газов, а также для классификации по крупности полидисперсных материалов.

Известен патент ГДР 208304 от 02.05.1984 г., в котором описано устройство для подогрева или охлаждения мелкозернистого материала при одновременном выделении материала из газового потока, имеющее входной канал, тангенциально соединенный с конической или цилиндрической частью теплообменника. Нижняя часть теплообменника вдается в отделитель, верхняя часть которого имеет цилиндрическую, а нижняя часть коническую форму. На цилиндрической части тангенциально размещен выходной канал.

Недостатками устройства являются невысокая производительность из-за большого роста сопротивления при прохождении через него запыленного газового потока; достаточно жесткая конструкция, требующая обязательной установки компенсаторов тепловых удлинений; относительно невысокий КПД; неспособность обеспечить классификацию уловленных частиц по их крупности.

По патенту Великобритании 2079190 от 07.07.1980 г. известен аппарат для отделения твердых частиц из газовой среды, содержащий циклон, нижняя часть которого имеет форму сужающегося книзу конического бункера, образующего нижнюю улавливающую камеру и имеющего выход, соединенный с разгрузочной трубой через клапан. Промежуточная часть циклона имеет форму цилиндра и соединена с впускной трубой тангенциально. Верхняя часть имеет форму усеченного конуса. Труба для вывода газа проходит коаксиально через верхнюю стенку. У верхнего конца верхней части имеются две диаметрально противоположные улавливающие камеры, расположенные тангенциально. Твердые частицы, двигаясь с газами по спиралям, выводятся по каналам, имеющим клапаны. Большая же часть частиц опускается по спиралям, прижимаясь к цилиндрической и конической стенкам центробежными силами, в нижнюю область аппарата и выгружается через трубу с клапаном.

К недостаткам конструкции аппарата и его эксплуатационных качеств следует отнести:

- конструкция из-за противоточного движения газа и твердых частиц допускает образование вредных завихрений, способствующих росту сопротивления аппарата и снижению степени улавливания частиц;

- громоздкость сооружения при использовании на агрегатах большой единичной мощности ввиду ограниченной (5 м/с) скорости газа на сечение аппарата, что влечет рост капитальных затрат при сооружении;

- невозможность эксплуатации на горячих газах без применения системы компенсаторов тепловых удлинений.

Известно устройство для отделения твердых частиц от газового потока патент Российской федерации 2126723 от 08.07.97 г., выполненное в виде изогнутой части газохода с патрубком для вывода отделенных твердых частиц на наружной поверхности изогнутой части газохода и выступами перед этим патрубком на внутренней поверхности изогнутой части газохода. Изогнутая часть газохода имеет один виток и находится в одной плоскости, создавая поле воздействия центробежных сил на твердые частицы в газовом потоке. Выполненные на внутренней поверхности газохода уступы прижимают к наружной поверхности газохода твердые частицы, которые отводятся через патрубок для вывода отделенных твердых частиц.

Этот патент принят за прототип.

К недостаткам его конструкции следует отнести:

- громоздкость сооружения, при использовании на агрегатах большой единичной мощности из-за больших значений радиуса кривизны изогнутой части газохода;

- увеличение габаритных размеров устройств, использующих принцип разделения газовой и твердой фаз за счет центробежных сил, снижает эффективность их пылеулавливания и способствует росту их сопротивлений;

- устройство имеет ограничение радиуса кривизны изогнутой части газохода - не более четырех условных диаметров газохода, т.к. далее увеличиваются габариты устройства и капитальные затраты на его сооружение;

- затрудненность доступа для внутреннего осмотра и ремонта без снижения его КПД.

Технической задачей изобретения является снижение габаритов устройства, которое имеет простую конструкцию, доступность для обслуживания и эксплуатации.

Технический результат достигается тем, что устройство, включающее газоход в виде наружного корпуса, изогнутого по радиусу, с патрубком для ввода газового потока, трубу с щелевидным отверстием, помещенную внутри корпуса, ось которой параллельна оси корпуса, приемный бункер для твердых частиц, патрубок для вывода газового потока, соединенный с торцом трубы, выполнено так, что ось трубы смещена в сторону патрубка для ввода газового потока, при этом площадь сечения патрубка для ввода газового потока относится к площади сечения входного отверстия бункера для твердых частиц в месте его соединения с нижней частью корпуса как 1:(2-12).

Отношение площади сечения трубы к площади сечения щелевидного отверстия равно или меньше единицы.

Щелевидное отверстие снабжено козырьком, установленным на трубе, при этом ширина козырька больше радиуса трубы и меньше радиуса корпуса.

Площадь сечения патрубка для ввода газового потока относится к площади сечения входного отверстия бункера для твердых частиц в месте его соединения с нижней частью корпуса как 1:(2-12).

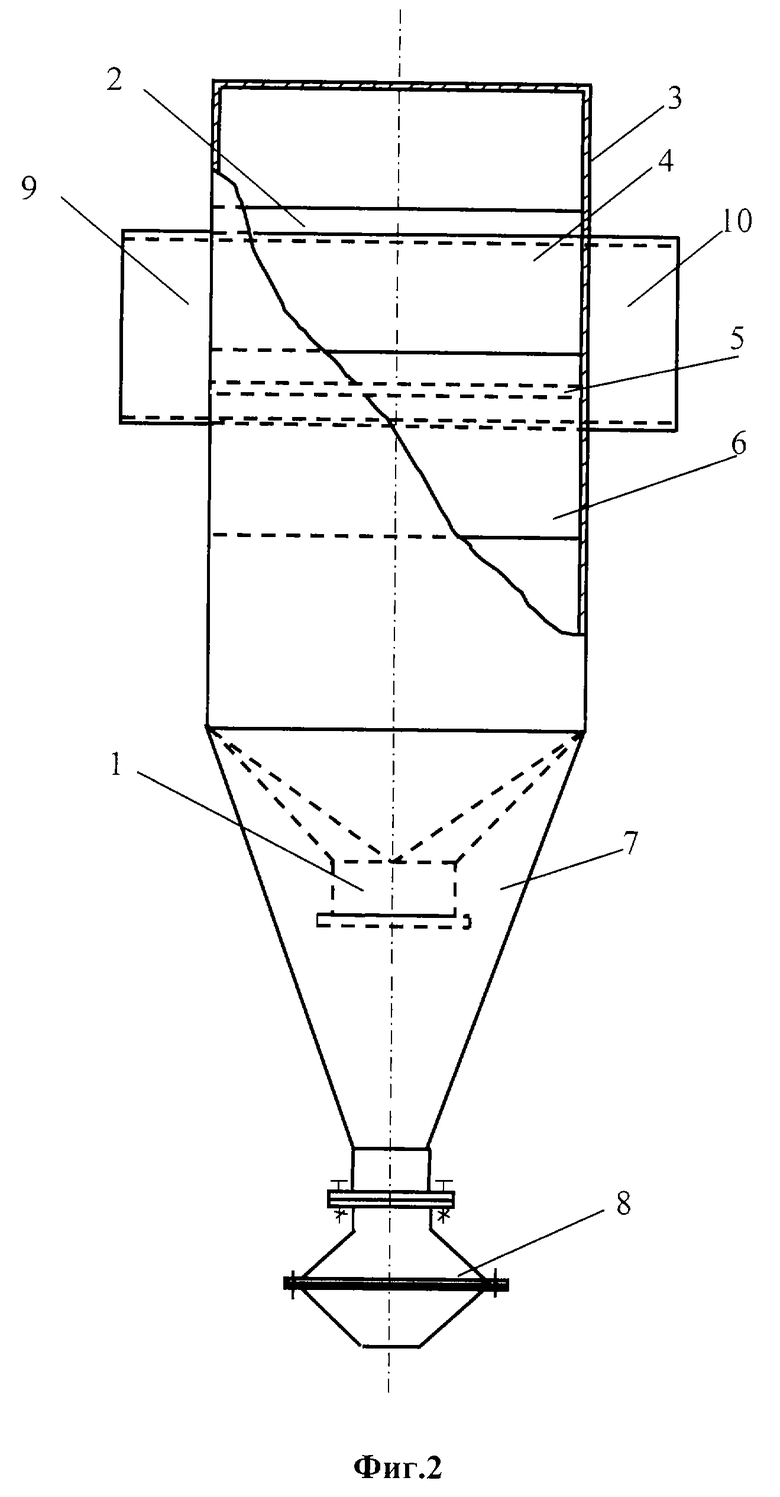

На фиг.1 изображено устройство в виде изогнутого в один виток газохода; на фиг.2 - вид по стрелке А.

Заявляемое устройство состоит из патрубка 1, имеющего уступы 2, корпуса газохода 3, трубы 4 с щелевидным отверстием 5, закрепленного на трубе 4 козырька 6, расположенного под газоходом 3 приемного бункера 7 с запорным устройством 8. Труба 4 имеет патрубки 9 и 10.

Работает заявляемое устройство следующим образом.

Во входной патрубок 1 устройства направляют газовый поток со взвешенными в нем твердыми частицами, например газы из печей кальцинации в глиноземном производстве.

Трамплинообразными уступами 2 газовый поток отбрасывается к наружной стенке изогнутого по радиусу корпуса газохода 3. При прохождении газопылевым потоком изогнутого участка под действием центробежных сил происходит разделение твердых частиц и газового потока.

Обеспыленный газовый поток через щелевидное отверстие 5 поступает в трубу 4 и через патрубки 9 и 10 направляется для последующей очистки. Козырек 6 способствует уменьшению проскока частиц пыли с отходящими газами.

Частицы пыли через бункер 7 с запорным устройством 8 поступают на дальнейшую обработку или в емкость товарного продукта.

Радиус кривизны изогнутой части наружного корпуса газохода не зависит от условного диаметра газохода, а определяется лишь диаметром трубы для вывода обеспыленного потока и зазором между двумя изогнутыми в один виток поверхностями: внутренняя поверхность - труба 4 для вывода обеспыленного потока и наружная поверхность - патрубок 1 для ввода газового потока с твердыми частицами и изогнутого корпуса газохода 3.

Другой параметр газохода - его длина определяется оптимальной конструкцией, при которой гарантировано завершается с высокой эффективностью процесс разделения твердой и газовой фаз при скоростях газового потока в пределах 2-16 м/с в зависимости от гранулометрического состава твердых частиц и их концентрации в газовом потоке.

На этом пути в один виток при оптимальной скорости газового потока твердые частиц успевают под действием центробежных сил быть прижатыми к внутренней поверхности изогнутого в один виток наружного корпуса газохода 3, что необходимо для вывода их через приемный бункер 7 с запорным элементом 8 на выгрузку.

Внутри изогнутой части газохода расположена труба 4 для вывода обеспыленного газового потока. Труба имеет на всем своем протяжении щелевидное отверстие 5 для ввода обеспыленного газового потока. Площадь щелевидного отверстия 5 равна или больше площади поперечного сечения трубы 4 для вывода обеспыленного газового потока. При этом сохраняется постоянная скорость газового потока или, если позволяет конструкция устройства, то скорость уменьшается, что соответственно снижает сопротивление системы и энергозатраты.

Если площадь щелевидного отверстия 5 будет меньше площади поперечного сечения трубы 4 для вывода обеспыленного газового потока, то с увеличением скорости газового потока в отверстии возрастут гидравлическое сопротивление системы и энергозатраты.

Отверстие на трубе 4 для вывода обеспыленного газового потока располагается в ее нижней части так, чтобы увеличить угол поворота газового потока, а следовательно, повысить эффективность разделения твердой и газовой фаз.

Для ускорения разделения твердых частиц от газового потока и прижатия частиц к наружной поверхности корпуса газохода могут быть установлены трамплинообразные уступы 2: первый - по ходу движения газового потока на входе в газоход, а второй - вначале изгиба корпуса газохода.

Для повышения эффективности разделения твердой и газовой фаз на трубе 4 для вывода обеспыленного газового потока перед щелевидным отверстием 5 установлен козырек 6.

Козырек 6 уменьшает вероятность проскока твердых частиц с газами и содействует изменению направления движущихся в газовом потоке частиц. Козырек 6 является барьером, который частица, движущаяся по инерции по радиусу кривизны, преодолеть не может. Это повышает КПД пылеочистки. При ширине козырька 6 меньше радиуса трубы 4 не перекрывается полностью отверстие 5, что не обеспечивает достаточную защиту от проскока частиц. При ширине козырька 6 больше радиуса кривизны газохода 3 повышается сопротивление системы, особенно если расстояние между краем козырька 6 и противоположной стенкой газохода будет меньше зазора щелевидного отверстия 5 в трубе 4 для вывода обеспыленного газового потока.

Труба 4 для вывода обеспыленного газового потока имеет один или два патрубка 9 и 10 для вывода этого потока, соединенные с торцами трубы 4.

Отношение площади сечения патрубка 1 для ввода газового потока к площади сечения входного отверстия приемного бункера 7 для твердых частиц в месте его соединения с нижней частью корпуса газохода 3 устанавливается как 1: (2-12). Это обеспечивает эффективную очистку газового потока от твердых частиц. При отношении этих площадей меньше 1:2 эффективность отделения твердых частиц от потока резко уменьшается, а при увеличении отношения площадей более 1: 12 помимо снижения эффективности отделения твердых частиц увеличиваются капитальные вложения.

Применение заявляемого устройства позволило при незначительных капитальных затратах произвести эффективную очистку отходящих газов от крупных частиц и снизить нагрузку на рукавный фильтр. Тем самым повышена эффективность работы рукавного фильтра, увеличен срок работы и снижены эксплуатационные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ГАЗОВОГО ПОТОКА | 1997 |

|

RU2126723C1 |

| ПЫЛЕУЛОВИТЕЛЬ | 1992 |

|

RU2035240C1 |

| СПОСОБ ОТДЕЛЕНИЯ МЕЛКОДИСПЕРСНЫХ ЧАСТИЦ ОТ ГАЗОВОЙ СРЕДЫ | 2011 |

|

RU2461410C1 |

| Пылеотделитель | 1979 |

|

SU912224A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| Батарейный циклон | 1979 |

|

SU1002038A1 |

| Котел | 1990 |

|

SU1781509A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Установка для термохимической переработки минерального сырья | 1979 |

|

SU911104A1 |

| ГАЗООЧИСТНОЕ УСТРОЙСТВО МОКРОГО ТИПА | 2023 |

|

RU2808021C1 |

Изобретение предназначено для отделения твердых частиц от газового потока в металлургической, химической, строительной отраслях промышленности и может быть использовано для обеспыливания газов, а также для классификации по крупности полидисперсных материалов. Устройство, имеющее изогнутый газоход с патрубками для ввода и вывода газового потока и приемный бункер для твердых частиц, выполнено в виде наружного корпуса, изогнутого по радиусу, и помещенной внутри него трубы, ось которой параллельна оси корпуса и смещена в сторону патрубка ввода газового потока, при этом в трубе выполнено щелевидное отверстие, а патрубок вывода газового потока соединен с торцом трубы. Отношение площади сечения трубы к площади сечения щелевидного отверстия равно или меньше единицы. Щелевидное отверстие снабжено козырьком, установленным на трубе, при этом ширина козырька больше радиуса трубы и меньше радиуса корпуса. Площадь сечения патрубка для ввода газового потока относится к площади сечения входного отверстия бункера для твердых частиц в месте его соединения с нижней частью корпуса как 1:(2-12). Технический результат: снижение габаритов устройства, простота конструкции, доступность для обслуживания. 2 з.п.ф-лы, 2 ил.

| Устройство для изменения частоты следования импульсов | 1975 |

|

SU570203A1 |

| Центробежный сепаратор для выделения дробленых зерен, оболочек, пыли и других загрязнений из воздуха | 1985 |

|

SU1484282A3 |

| Устройство для очистки потока газа от пыли | 1979 |

|

SU874126A1 |

| ЦЕНТРАТОР ДЛЯ СВАРКИ ТРУБ | 2003 |

|

RU2231433C1 |

| DT 1287042 А, 16.01.1969 | |||

| ПРЕОБРАЗОВАТЕЛЬНЫЙ БЛОК ВЫПРЯМИТЕЛЬНО-ИНВЕРТОРНОЙ ПОДСТАНЦИИ | 1990 |

|

RU2038670C1 |

Авторы

Даты

2003-11-27—Публикация

2001-04-12—Подача