Изобретение относится к получению ферритовых порошков.

Известен способ получения марганец-цинковых ферритовых порошков, заключающийся в том, что осушествляют совместное осаждение компонентов из растворов солей карбонатом аммония лри температуре 70-80°С и интенсивном неремешивании. Полученный осадок сушат, а затем прокаливают.

Предложенный способ отличается тем, что процесс осуществляют при 50-70°С, избытке осадителя - 20-40% и рН реакционной смеси - 7-8.

Это увеличивает степень лолноты осаждения.

ферритового поропша,

Пример получения содержащего, вес. %:

71,5 Окись железа 18,7 Окись марганца 9,8 Окись щипка с использованием предложенного способа.

Порошки сернокислых солей железа, марганца и цинка растворяют в дистиллированной воде в строго заданном соотношении: 120-125 г/л, 190-200 г/л, 180-190 г/л. Растворы фильтруют, а затем сливают в резервуар до получения смешанного раствора. После 30 мин перемешивания раствор сливают с раствором карбоната аммония путем их параллельного слива струя в струю при посгоЯННОМ перемешивании реакцнонной смеси в течение 15 мин. В процессе осаждения температуру реакционной смеси поддерживают в .пределах 55±5С. Для осаждения компонентов из раствора требуется 7,906 л раствора карбоната аммония с -концентрацией 200 г/л.

Полученную после осаждения пульпу фильтруют и отмывают водой до полного удаления ионов SOj, затем сушат при 150°С до конечной влажности не выше 2% и прокаливают при 850°С в течение 5 час. Подъем температуры до 850°С проводят со скоростью 200°С/чаб. Из полученного ферритового порошка нзготовляют изделия. В него вводят 10 вес. % 10%ного раствора поливинилового спирта, смесь тщательно перемешивают путем трехкратного ее протирания через сито N° 07, а затем прессуют заготовки на гндравлпческом прессе при удельном Д1авлении прессования 2 т/см.

Заготовки сушат в течение 6 час при 110- 120°С, а затем обжигают при 1220±10°С в течение 5 час.

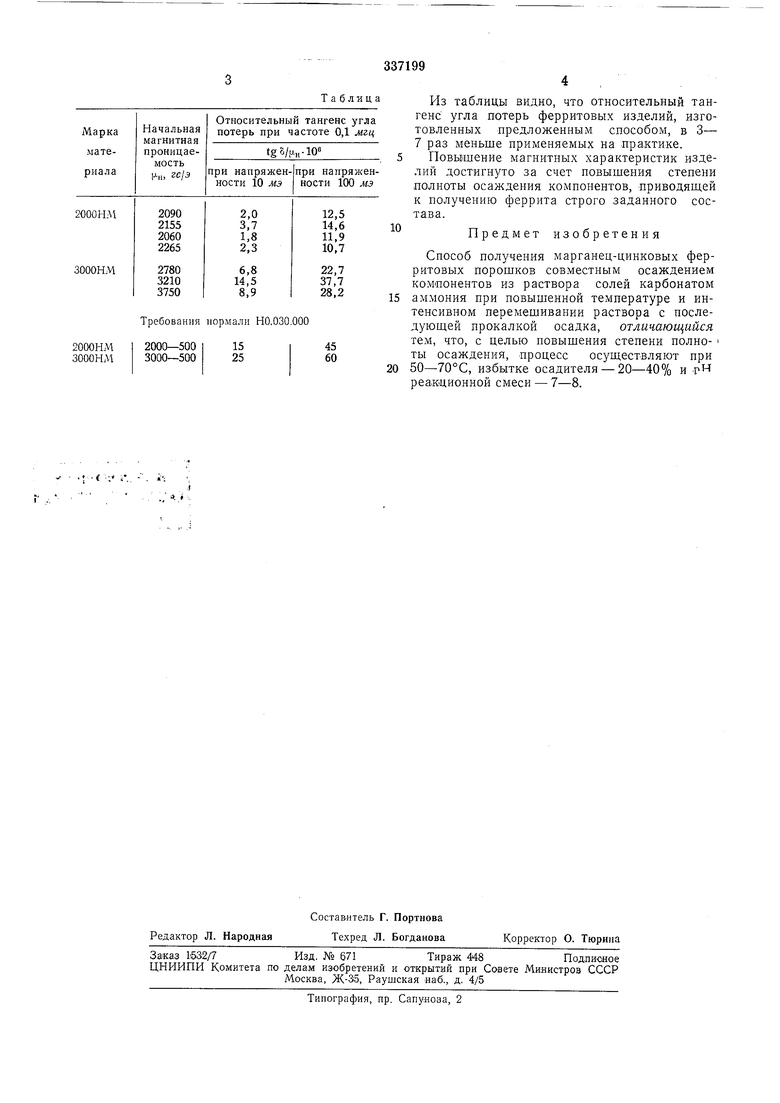

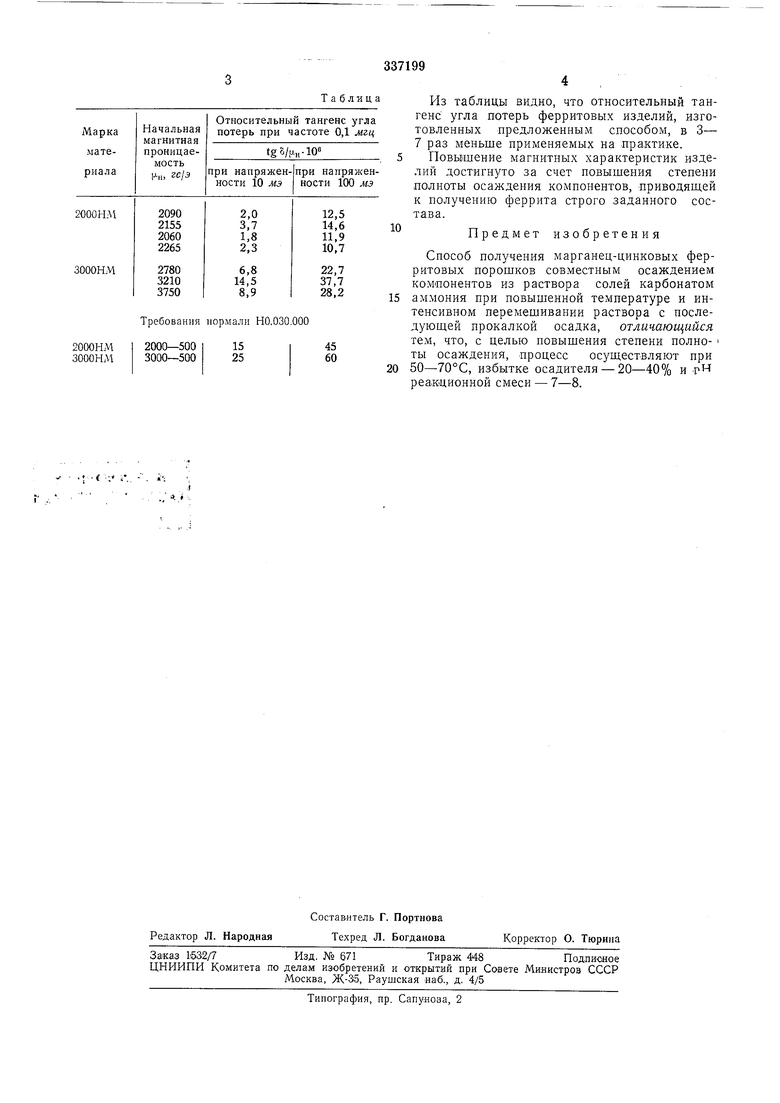

Подъем температуры до 600°С осуществляют со скоростью 60°С/час и от 600°С до 1220°С - со скоростью 150°С/час. Охлаждают изделия в вакууме. Свойства образцов, которые изготовлены из порошков, полученных по предложенному способу, нриведены в таблице.

аблица| з таблицы видно, что относительный танТребования нормали НО.030.000

45 60

15 25

2000-500 3000-500

генс угла потерь ферритовых изделий, изготовленных предложенным способом, в 3- 7 раз меньше применяемых на практике.

Повышение магнитных характеристик изделий достигнуто за счет повышения степени полноты осаждения компонентов, приводящей к получению феррита строго заданного состава.

Предмет изобретения

Способ получения марганец-цинковых ферритовых порошков совместным осаждением компонентов из раствора солей карбонатом

аммония при повышенной температуре и интенсивном перемешивании раствора с последующей прокалкой осадка, отличающийся тем, что, с пелью повышения степени полно- ты осаждения, процесс осуществляют при

50-70°С, избытке осадителя -20-40% и рМ реакционной смеси - 7-8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПДТ?НГНО-ТЕХИИчг:'НД?ь- | 1973 |

|

SU378972A1 |

| Способ получения марганец-цинковых ферритовых порошков | 1990 |

|

SU1752521A1 |

| Способ получения порошков марганец-цинковых ферритов | 1988 |

|

SU1636127A1 |

| Ферритовый материал | 1983 |

|

SU1171859A1 |

| Способ получения ферритового порошка | 1977 |

|

SU620337A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ЛИТИЙ-ЦИНК-МАРГАНЦЕВОГО ФЕРРИТА | 2021 |

|

RU2768724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОЙ КЕРАМИКИ НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ СО СТРУКТУРОЙ ГРАНАТА | 2017 |

|

RU2711318C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 1997 |

|

RU2118910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНЫХ ФЕРРИТОВ | 1972 |

|

SU353906A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ МАГНИЯВ П Т 5ф{\П^. Cs-;^Tr:DriiqH-UlfM U !>&! -г.! ( iJU | 1972 |

|

SU424811A1 |

Даты

1972-01-01—Публикация