Изобретение относится к способу полуЧеиня порошков термостабильпых ферритов, широко применяемых в производстве элементов на.ятн для вычислительных машин и т. д.

Известен способ, по которому из раствора хлористого или сернокислого железа раствором уг.яек11слого аммония осаждают необходимое количество железа в виде карбоната, гидроокиси или основных солей железа. Иолученный осадок отмывают водой от анионов, после чего смешивают с соответствующими количествами гидроокисей лития и натрия, затем сушат па воздухе прп ненрерывпо.м перемешивании и подвергают феррнтизации.

Ио известному снособу имеет место недостаточно высокая химическая активность компонентов в процессе реакции ферритиобразования. Высокая температура (1220 -12,30 С) синтеза Л1ггий-11атриевых ферритов соответствует температуре полной ферритпзацин. С этим связапы трудности получения при спекапии магнитной керамики с высоким коэффициентом квад.ратпости.

По предлагаемому способу, с целью упрощения и интенсификации процесса и повышения качества нродукта, сушку ведут под вакуумом, предпочтите.льпо при Р 0,6-0,8 мм рт. ст. при температуре 90-110 0 в среде углекпслого газа. В результате сухой порошок, изготовленный предлагаемым способом, содержит

в своем Составе карбопаты железа и магИетит, Прп дальнейшей термообработке магнетит п карбонат железа дает , присутствие которой приводит к форсированной реакции

между Y-iCaOs, и LiOn, гидроокисями лития и 1атрия с образованием феррита.

При высушивании же порошков на воздухе преобладающей фазой в них после дальнейшей термообработки является , которая малоактивна но сравнеиию с .

Получение порошков по предлагаемому способу сушкп пульпы было опробпровапо па пилотной установке, где были изготовлены сеpinnibie партии порошков. Способ был иримепен па опытпой полузаводской установке.

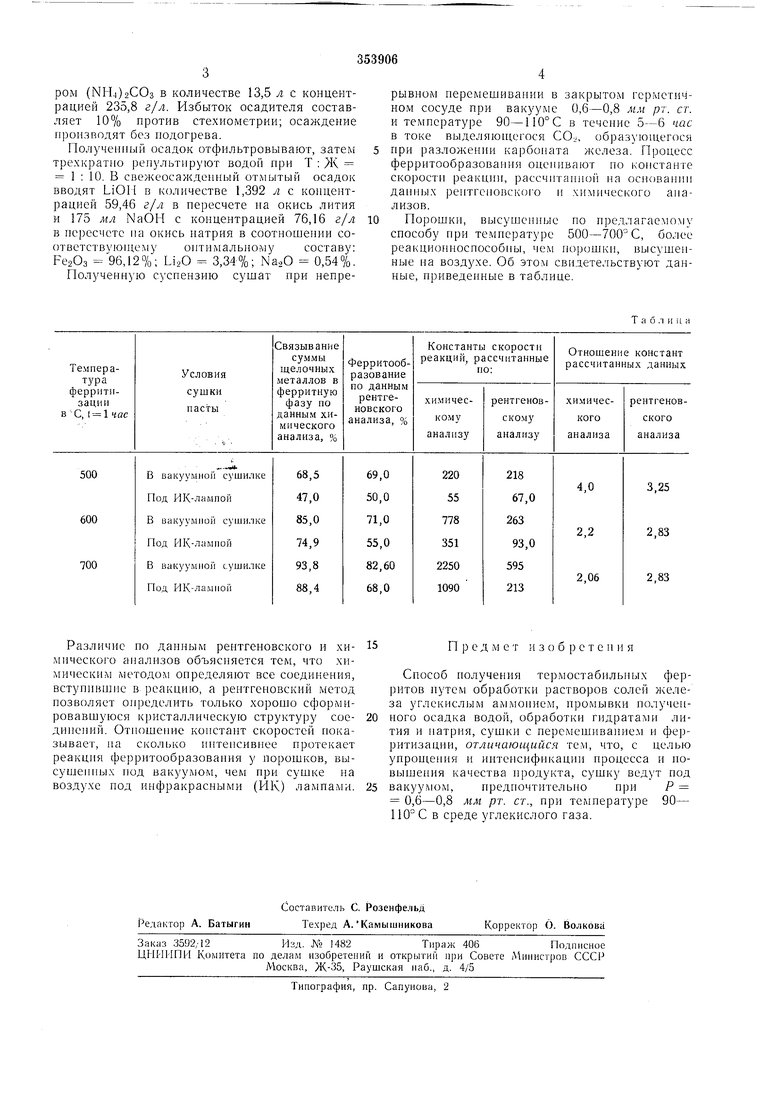

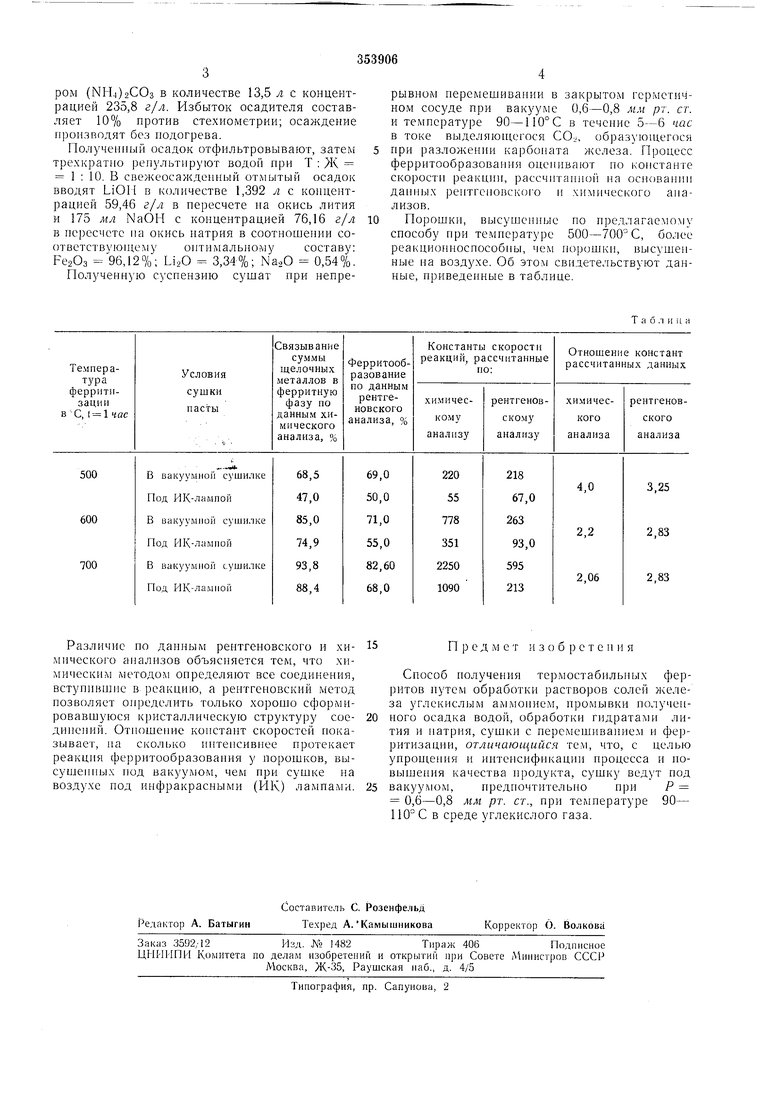

Экснерпментальпо найдено, что в процессе ферр1ггообразонаппя порошков, высушенных под вакуумом, копстапта скоростп реакцпн для температур 500-700 С в 2 раза больше,

чем для порошков, которых проводили иа воздухе. Устаповлено, что больп1ая скорость протекания реакции позволяет сократить время феррптпзацпп с 5 до 3 час, а также снизить температуру сиптеза ферритов иа 70-

., а именно: с 1220-1250С до 1150- . ром ()2СОз в количестве 13,5 л с концентрацией 235,8 . Избыток осадителя составляет 10% против стехиометрии; осаждение производят без подогрева. Получеипый осадок отфильтровывают, затем трехкратно ренультируют водой при Т : Ж 1 : 10. В свежеосаждеппый отмытый осадок вводят LiOI в количестве 1,392 л с концентрацией 59,46 г/л в пересчете на окись лития и 175 мл NaOH с концентрацией 76,16 г/л в пересчете на окись натрия в соотношении соответству1ои1,е.му опти.мальпому составу: РегОз 96,12%; LiaO 3,34%; Na.O 0,54%. Полученную суспензию сушат при непреТ а б л 1 ц а рывном неремешивании в закрытом герметичном сосуде при вакууме 0,6-0,8 мм рт. ст. и температуре 90-110°С в течение 5-6 час в токе выделяю1цегося СО;;, образук)Н|егося при разложении карбоната железа. Процесс ферритообразоваиия оценивают но константе скоростп реакции, рассчитанной на основании да1П1ых рентгеиовского и химического анализов. Порошки, высушенные но предлагаемому способу при температуре 500-700° С, более реакционноснособны, чем порошки, высушенные на воздухе. Об этом свидетельствуют данные, приведенные в таблице.

Различие по дайным рентгеновского и химнческого аиалнзов объяс1 яется тем, что химическим методом определяют все соединения, вступившие в реакцию, а рентгеновский метод позволяет определить только хорошо сформировавшуюся кристаллическую структуру соедипе 1ий. Отношение констапт скоростей показывает, на сколько интенсивнее протекает реакция ферритообразовання у порошков, высуше1П1Ь х под вакуу.мом, чем при сушке на воздухе под инфракрасными (ИК) лалшами.

П р е д м е т и з о б р е т е и и я

Способ нолучения термостабильиых ферритов иутем обработки растворов солей железа углекислым аммоние.м, нромывки полученного осадка водой, обработки гидратами лития и натрия, сушкн с перемешиванием и ферритизации, отличающийся тем, что, е целью упроп1,ення и интенсификации процесса и повышения качества продукта, сушку ведут под вакуу.мом, предпочтительно прн Р 0,6-0,8 мм рт. ст., при температуре 90- 110° С в среде углекислого газа.

Авторы

Даты

1972-01-01—Публикация