До настоящего времени изготовление хлястиков к снеговым богам из прорезиненной ткани производилось на советских заводах исключительно только вручную таким образом, что рулон прорезиненной ткани, весом от 80 до 150 л:г, поднимался рабочим на высоту около ,Ь м и устанавливался на кронштейны, укрепленные над концом настильного стола. Затем ткань с рулона настилалась на стол в несколько слоев, после чего из наката при помощи линейки и ножа вручную нарезались ленты длиной в I м и шириной в 36 жж. Далее из покрытого резиной миткаля таким же образом изготовлялись ленты длиной в i м л шириной в 16 , и обе ленты накладывались одна на другую так, чтобы узкая лента с обеих сторон была покрыта широкой лентой. Наконец, полученная тесьма прокатывалась роликом и разрезалась поперек на куски.

Недостатки такого ручного изготовления хлястиков заключаются в крайне малой его производительности и в значительном мускульном напряжении, требующемся от рабочих при подъема рулона, а также при прикатке лент роликом.

Предлагаемая машина предназначена для устранения этих недостатков путем механизации процесса. Скатанный в рулон прорезиненный материал разрезается

4i)

на ленты по ширине хлястиков при помощи свободно насаженных на неподвижном валу ножей, устанавливаемых в рабочее положение стопорным кольцом. При помощи передвижной каретки, снабженной для пропуска отдельных лент материала рядом отверстий, имеющих со стороны входа материала полуовальное, а со стороны выхода его - прямоугольное сечения по размерам хлястика, края вводимого в ее отверстия материала загибаются и склеиваются к его середине. После выхода из каретки загнутые крдя ленты хлястиков прикатываются валиком и навиваются в готовом виде на катушки.

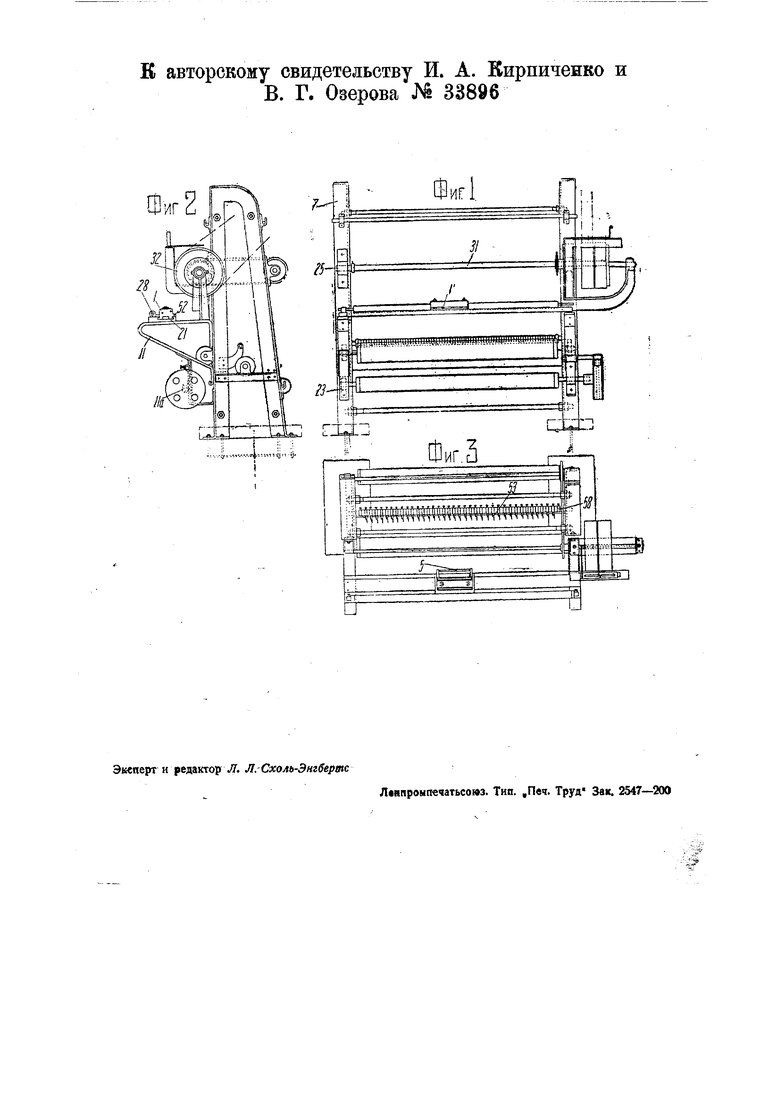

Предлагаемая машина изображена на чертеже, фиг. 1 которого представляет вид ее спереди, фиг. 2 - боковой вид и фиг. 3 - вид сверху.

На станинах 7 укреплены кронштейны 7/а, служащие для помещения подаваемого на тележку закатанного на валике рулона ткани. Над кронштейнами Па расположены кронштейны 7/, несущие рельсы 27 для перемещения каретки 7,. На соответствующих кронштейнах укреплены валик 23 для направления ткани, валики 25 и J/ служащие для наматывания ткани, и валик 27 для ножей 53. Ножи служат для разрезания ткани на ленты по ширине хлястиков.

Каретка /, формирующая хлястики, «меет сквозные отверстия для пропуска разрезанной на ленты ткани. Со стороны входа материала отверстия полуовальные, а со стороны выхода-прямоугольные, по размерам изготовляемых хлястиков. Машина приводится в действие вращением валика 25, связанного с рабочим и холостым шкивами, при помощи ременной передачи соединенными с электромотором.

После установки рулона ткани с валиком на кронштейне, конец ткани заправляется через валик 23 и закрепляется на валике 25 путем приклеивания конца ткани к валику жидким резиновым клеем, что легко удается, так как ткань прорезинена. Затем устанавливают свободно насаженные на валу 27 ножи 53 в рабочее положение, опуская их на материал освобождением от зажима стопорного кольца 55, и включают мотор. Вследствие вращения валика 25 начнет перемещаться и ткань, сматываясь с рулона. При проходе под ножами 55 ткань ими разрезается на ленты, половина из которых через одну наматываются на валике 57, соединенном с валиком 25 цепью Галля. Таким образом, разрезанная на ленты ткань навивается в виде катушек на валики 25 и 5/. Для закрепления валика 25 на оси шкива 52, ось эта снабжена квадратным отверстием, в которое вставляется квадрат валика 25. Когда весь рулон материала будет разрезан на ленты, намотанные на катушки, то мотор выключают, и валики 25 и 57 с катушками устанавливаются на кронштейны 77а (сначала один, оставляя другой в запасе). Концы лент с катушек заправляются в отверстия формующей хлястики каретки 7. Прежде чем направить концы лент в отверстия каретки, они заправляются под ширительный

валик, установленный в подшипниках 28 для устранения образования складок. По выходе из каретки ленты, получившие профиль хлястиков, направляются для лучшего склеивания прикаткой под валик 5, закрепленный в державке 52, и далее наматываются на катушки, надетые на валик 25.

После того, как машина будет заправлена указанным образом, вновь включают мотор и дают машине работать до использования всей длины лент. Ленты хлястиков, навитые на катушки, после заклеивания свободного конца, поступают в сборочный цех. Каретка может быть передвигаема по рельсам 27 и поставлена в любой их точке, в зависимости от места расположения катушек с лентами.

Предмет изобретения.

1.Машина для изготовления из прорезиненного текстильного материала хлястиков к снеговым ботам, отличающаяся применением передвижной каретки 7, снабженной для пропуска отдельных лент материала рядом отверстий, имеющих со стороны входа материала- полуовальные, а со стороны его выхода- прямоугольные, по размерам хлястика, сечения, каковая каретка 7 предназначена загибать и склеивать края вводимых в ее отверстия лент к их средине.

2.В машине по п. 7 применение валика 5, служащего для прикатывания загнутых краев ленты хлястиков при навивании ее на валик 25.

3.В машине по п. 1 применение, в целях разрезания рулона материала на ленты по ширине хлястиков, ножей 55 свободно насаженных на неподвижном валу 27 и устанавливаемых в рабочее положение стопорным кольцом 58. к авторскому свидетельству И. А. Кирпиченко и В. Г. Озерова № 33896

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для укладки рулонных материалов | 1981 |

|

SU980990A2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ТКАНИ С ЗАДАННЫМ УГЛОМ РАСПОЛОЖЕНИЯ НИТЕЙ К КРОМКЕ | 1967 |

|

SU204557A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ИЗГОТОВЛЕНИЯ ФИЛЬМПАКОВ | 1936 |

|

SU52395A1 |

| Устройство для получения полосы обрезиненного корда | 1977 |

|

SU737234A1 |

| Пробка для фильтрования дыма в папиросах и приспособление для изготовления пробок | 1929 |

|

SU21944A1 |

| Устройство для продольного разрезания термоплавкого сепарационного материала на ленты | 1975 |

|

SU652820A1 |

| Устройство для продольного разрезания рулонного полотна | 1981 |

|

SU1052590A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| Установка для резки рулонных материалов | 2020 |

|

RU2734212C1 |

| Устройство для изготовления крупногабаритных полых изделий | 1980 |

|

SU887246A1 |

Авторы

Даты

1934-01-31—Публикация

1932-11-16—Подача