Изобретение относится к Способу 1 олучения волокон на основе синтетических полимеров, в частности поливинилхлоридных.

Известен способ получения волокон ка основе поливинилхлорида формованием из расплава или раствора с последующей вытяжкой, релаксационной обработкой и термической фиксацией под натяжением.

С целью улучшения физико-механических показателей волокна (слабая термическая усадка) предложено в ,раст1вор или расплав вводить от 5 до 50% хлорировавного поливинилхлорида. Лучще, если хлорированный поливинилхлор-ид обладает следующими свойствами: содержание хлора выще 66%, температура стеклования ,не ниже 100°С, содержание фракции, растворимой в кипящем ацетоне, не менее 10%. При этом получают волокно, обладающее достаточной растяжимостью в кипящей воде. В случае, если содержание хлорированного полйви нилхлорида будет составлять от 10 до 30%, то растяжимость полученных нитей будет превыщать 3; они не подвергаются усадке в кипящей воде.

Волокна, полученные из смеси поливинилхлорида и хлорированного поливинилхлорида, можно после прядения и вытяжки не стабилизировать под натяжением, а нагревать в соответствующей среде (жидкой или газовой).

Смесь предложенных полимеров растворяют в смеси сероуглерода с ацетоном или тетрахлорэтилена с ацетоном и диметилформампдом, можно смесь полимеров растворять в циклогексаноне или применять растворитель, вызывающий лищь набухание обоих полимеров, например смесь бензола с ацетоном.

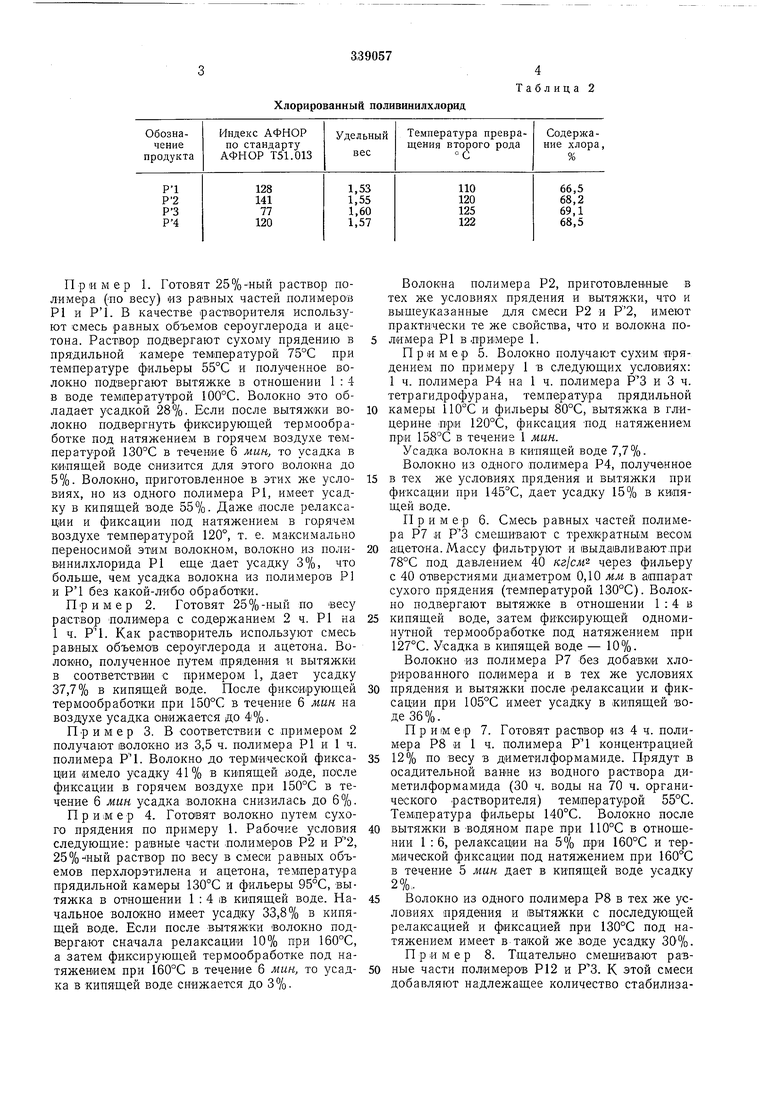

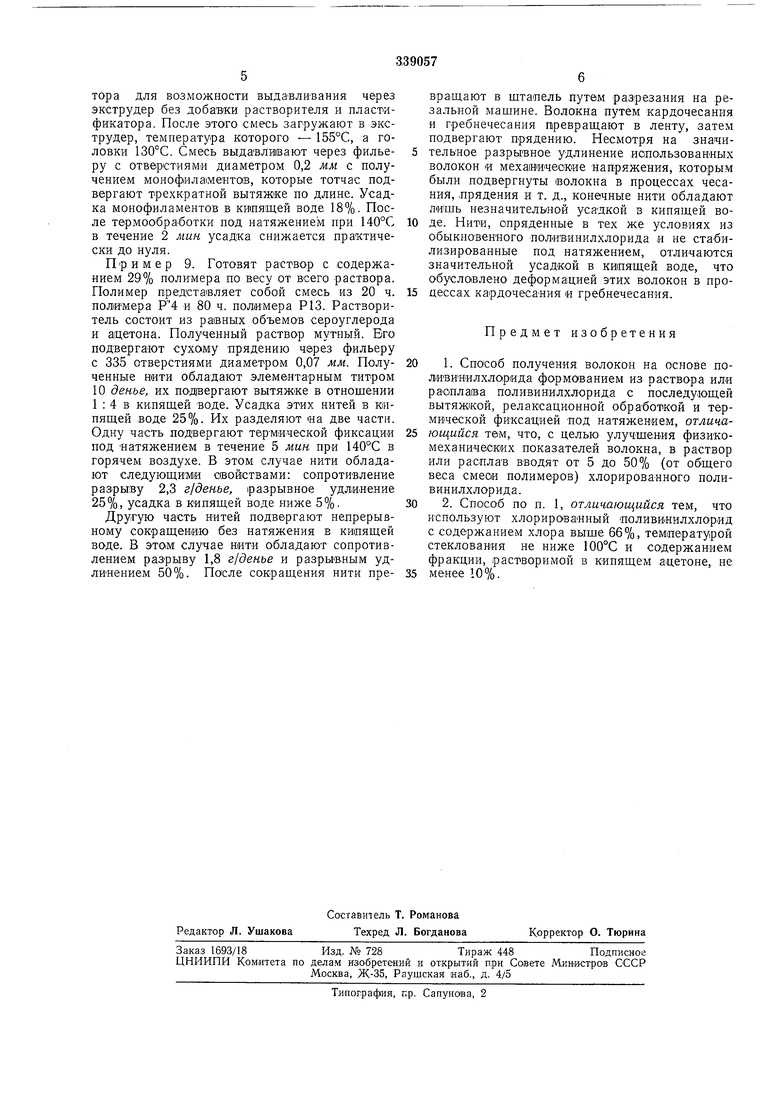

В табл. 1 и 2 приведена характеристика полимеров, которые были иопользовапы в нижеприведенных примерах.

Таблица 1

Поливинилхлорид

15

20

25

Хлорированный поливинилхлорнд

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения поливинилхлоридного волокна | 1986 |

|

SU1605928A3 |

| Способ крашения поливинилхлоридного волокна | 1986 |

|

SU1570653A3 |

| СМЕШАННАЯ ПРЯЖА С ЭЛЕМЕНТАРНЫМИ НИТЯМИ С РАЗЛИЧНЫМИ СТЕПЕНЯМИ УСАДКИ ИЗ СЛОЖНЫХ ПОЛИЭФИРОВ | 2003 |

|

RU2303091C2 |

| ВОЛОКНА ИЗ СЛОЖНОГО ПОЛИЭФИРА С МОДИФИЦИРОВАННЫМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 2003 |

|

RU2303090C2 |

| Способ получения полиэтилентерефталатного волокна | 1981 |

|

SU1600634A3 |

| А. К. С. А. Апликазиони Кимике С. п. А.»(Италия) | 1968 |

|

SU232158A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ ВОЛОКНА | 2010 |

|

RU2507325C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СФОРМОВАННОГО ВОЛОКНА ТИПА ОСТРОВА-В-МОРЕ | 2006 |

|

RU2387744C2 |

| МОНОВОЛОКНО ИЗ ТЕРМОТРОПНОГО СЛОЖНОГО АРОМАТИЧЕСКОГО ПОЛИЭФИР(АМИДА) | 1998 |

|

RU2202012C2 |

| ВОЛОКНО НА ОСНОВЕ СОДЕРЖАЩЕГО СЕРУ ИМИДАЗОЛА, СОДЕРЖАЩЕЕ ИОННО СВЯЗАННЫЕ ГАЛОГЕНИДЫ | 2012 |

|

RU2578294C2 |

Пример 1. Готовят 25%-ный раствор полимера (ПО весу) «3 равных частей полимеров Р1 и Р1. В качестве 1растворителя используют смесь равных объемов сероуглерода и ацетона. Раствор подвергают сухому прядению в прядильпой камере температурой 75°С при температуре фйльеры 55°С и полученное волокно подвергают вытяжке в отношении 1 : 4 в воде температутрой 100°С. Волокно это обладает усадкой 28%. Если после вытяжа и волокпо подвергнуть фиксирующей термообработке под натяжением в горячем воздухе температурой 130°С в течение 6 мин, то усадка в кипящей воде снизится для этого волокна до 5%. Волокно, приготовленное в этих же условиях, но из одного полимера Р1, имеет усадку в кипящей воде 55%. Даже после релаксации и фиксации под натяжением в горячем воздухе температурой 120°, т. е. максимально переносимой этим волокном, волокно из поливинилхлорида Р1 еще дает усадку 3%, что больше, чем усадка волокна из полимеров Р1 и Р1 без какой-либо обработки.

Пример 2. Готовят 25%-ный по весу раствор полимера с содержанием 2 ч. Р1 на 1 ч. Р1. Как растворитель используют смесь равных объемов сероуглерода и ацетоиа. Волокпо, полученное путем прядения и вытяжки в соответствии с примером 1, дает усадку 37,7% в кипящей воде. После фиксирующей термообработки при 150°С в течение 6 мин на воздухе усадка снижается до 4%.

Пример 3. В соответствии с примером 2 получают волокно из 3,5 ч. полимера Р1 и 1 ч. полимера Р1. Волокно до термической фиксации имело усадку 41% в кипящей зоде, после фиксации в горячем воздухе при 150°С в течение 6 мин усадка волокна снизилась до 6%.

Пример 4. Готовят волокно путем сухого прядения по примеру 1. Рабочие условия следующие: равные части полимеров Р2 и , 25%-tHbm раствор по весу в смеси равных объемов перхлорэтилена и ацетона, температура прядильной камеры 130°С и фильеры 95°С, вытяжка в отношении 1 : 4 IB кипящей воде. Начальное волокно имеет усадку 33,8% в кипящей воде. Если после вытяжки волокно подвергают сначала релаксации 10% при 160°С, а затем фиксирующей термообработке под натяжением при 160°С в течение 6 мин, то усадка в кипящей воде снижается до 3%.

Волокна полимера Р2, приготовленные в тех же условиях прядения и вытяжки, что и вышеуказанные для смеси Р2 и Р2, имеют практически те же свойства, что и волокна полимера Р1 в примере 1.

Пример 5. Волокно получают сухим прядением по примеру 1 в следующих условиях: 1 ч. полимера Р4 на 1 ч. полимера РЗ и 3 ч. тетрагидрофурана, температура прядильной

камеры 110°С и фильеры 80°С, вытяжка в глицерине при 120°С, фиксация под натяжением при 158°С в течение 1 мин.

Усадка волокна в кипящей воде 7,7%. Волокно из одного полимера Р4, полученное

в тех же условиях прядения и вытяжки при фиксации при 145°С, дает усадку 15% в кипящей воде.

Пример 6. Смесь равных частей полимера Р7 и РЗ смешивают с трехкратным весом

ацетона. Массу фильтруют и выдащливаютпри 78°С под давлением 40 кг1см через фильеру с 40 от1верстиями диаметром 0,10 мм в аппарат сухого прядения (температурой 130°С). Волокно подвергают вытяжке в отношении 1 : 4 в

кипящей воде, затем фиксирующей одноминутной термообработке под натяжением при 127°С. Усадка в кипящей воде - 10%.

Волокно из полимера Р7 без добавки хлорированного полимера и в тех же условиях

прядения и вытяжки после релаксации и фиксации при 105°С имеет усадку в кипящей воде 36%.

Пример 7. Готовят расивор из 4 ч. полимера Р8 и 1 ч. полимера Pl концентрацией

12% по весу в диметилформамиде. Прядут в осадительной вание из водного раствора диметилформамида (30 ч. воды на 70 ч. органического растворителя) температурой 55°С. Температура фильеры 140°С. Волокно после

вытяжки в водяном паре при 110°С в отнощении 1 : 6, релаксации на 5% при 160°С и термической фиксации под натяжением при 160°С в течение 5 мин дает в кипящей воде усадку 2%,.

Волокно из одного полимера Р8 в тех же условиях прядения и вытяжки с последующей релаксацией и фиксацией при 130°С под натяжением имеет в такой же воде усадку 30%. Пример 8. Тщателыно смешивают равтора для возможности выда-вли-вания через экструдер без добавки растворителя и пластификатора. После этого смесь загружают в экструдер, температура которого - 155°С, а головки 130°С. Смесь выдавлввают через фильеру с отверстиями диаметром 0,2 мм с получением монофиламентав, которые тотчас подвергают трехкратной вытяжке по длине. Усадка монофиламентов в кипящей воде 18%. После термообработки под натяжением при 140°С в течение 2 мин. усадка снижается практически до нуля.

Пример 9. Готовят раствор с содержанием 29% полимера по весу от всего раствора. Полимер представляет собой смесь из 20 ч. полимера и 80 ч. полимера Р13. Растворитель состоит из равных объемов сероуглерода и ацетона. Полученный раствор мутный. Бго подвергают сухому прядению через фильеру с 335 отверстиями диаметром 0,07 мм. Полученные нити обладают элементарным титром 10 денье, их пОДвергают вытяжке в отношении 1 : 4 в кипящей воде. Усадка этих нитей в кипящей воде 25%. Их разделяют «а две части. Одну часть подвергают тер-мической фиксации под натяжением в течение 5 мин при 140°С в горячем воздухе. В этом случае нити обладают следующими свойствами: сопротивление разрыву 2,3 г/денье, разрывное удлинение 25%, усадка в кипящей воде ниже 5%.

Другую часть нитей подвергают непрерывному сокращению без натяжения в кипящей воде. В этом случае нити обладают сопротивлением разрыву 1,8 г/денье и разрывным удлинением 50%. После сокращения нити превращают в щтапель путем разрезания на резальной мащине. Волокна путем кардочесания и гребнечесания шревращают в ленту, затем подвергают прядению. Несмотря на значительное разрывное удлинение использованных волокон и механические напряжения, которым были подвергнуты волокна в процессах чесания, лрядения и т. д., конечные нити обладают лишь незначительной усадкой в кипящей воде. Нити, спряденные в тех же условиях из обыкновенного поливинилхлорида и не ста-билизированные под натяжением, отличаются значительной усадкой в кипящей воде, что обусловлено деформацией этих волокон в продессах кардочесания и гребнечесания.

Предмет изобретения

менее 10%.

Авторы

Даты

1972-01-01—Публикация