Известны устройства для ненрерывной нодачи гранулированного материала, например флюса, включающие бункер со шиековым ннтателем и направляющим стаканом, снабженным нодпружиненной насадкой, не позволяющие осуществлять объемное дозирование порошкообразного присадочного материала различиой грануляции, а следовательно и с различным насыпным весом, необходимое для осуществления процесса сварки. Они не обеспечивают также создания в зоне заполнения зазора порощкообразным присадочным металлом огран ченного объема, гарантирующего наличие достаточного подпора, который необходим для непрерывного равномерного заполнения всего зазора свариваемых изделий, в том числе собранных на прихватках, так как в противном случае порошкообразный присадочный материал, не встречая нрепятстБия, произвольно рассыпается вдоль зазора.

С целью обеспечения требуемой дозировки порощкообразного материала в процессе сварки изделий, в том числе собранных па прихватках, и повышения качества сварочного соединения насадка снабжена сменными диаметрально противоположно расположенными заслонками, при этом одна заслонка выполнена в виде клинообразного поворотного подпружиненного ограничителя, установленного на основании и обращенного своей расклинивающей частью внутрь насадю;, а другая - в виде фигуриого подпружиненного щитка, установленного на основании этой за.слонки с возможностью поворота.

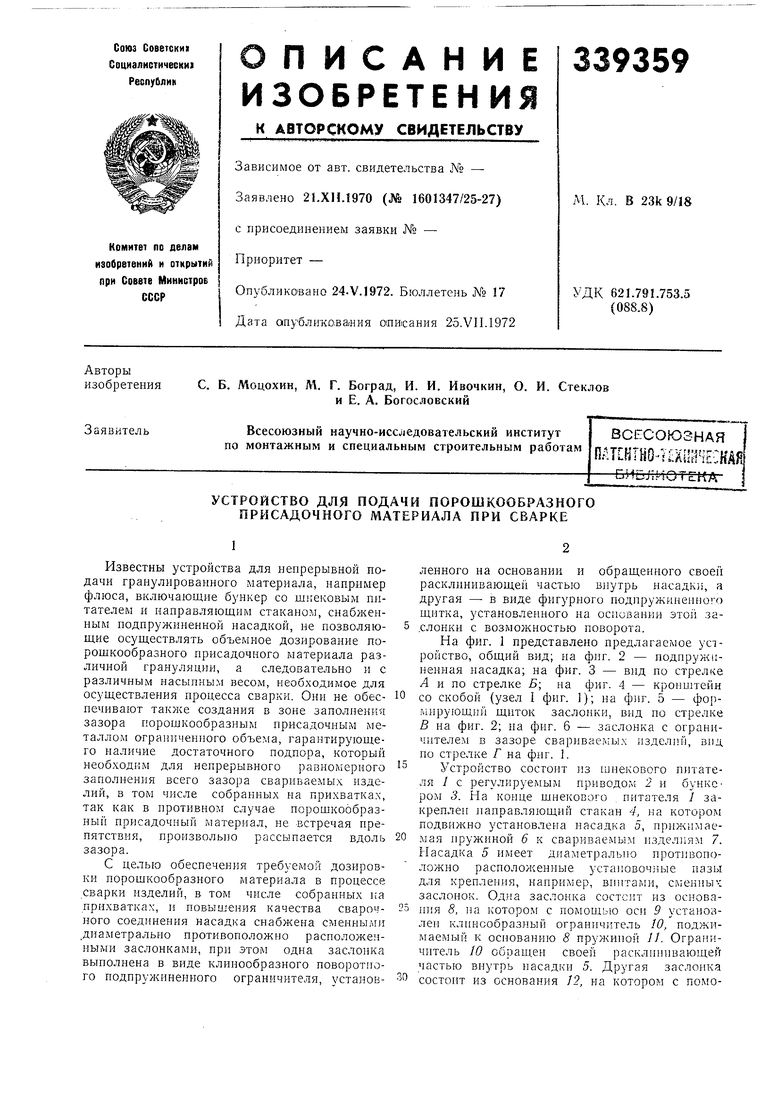

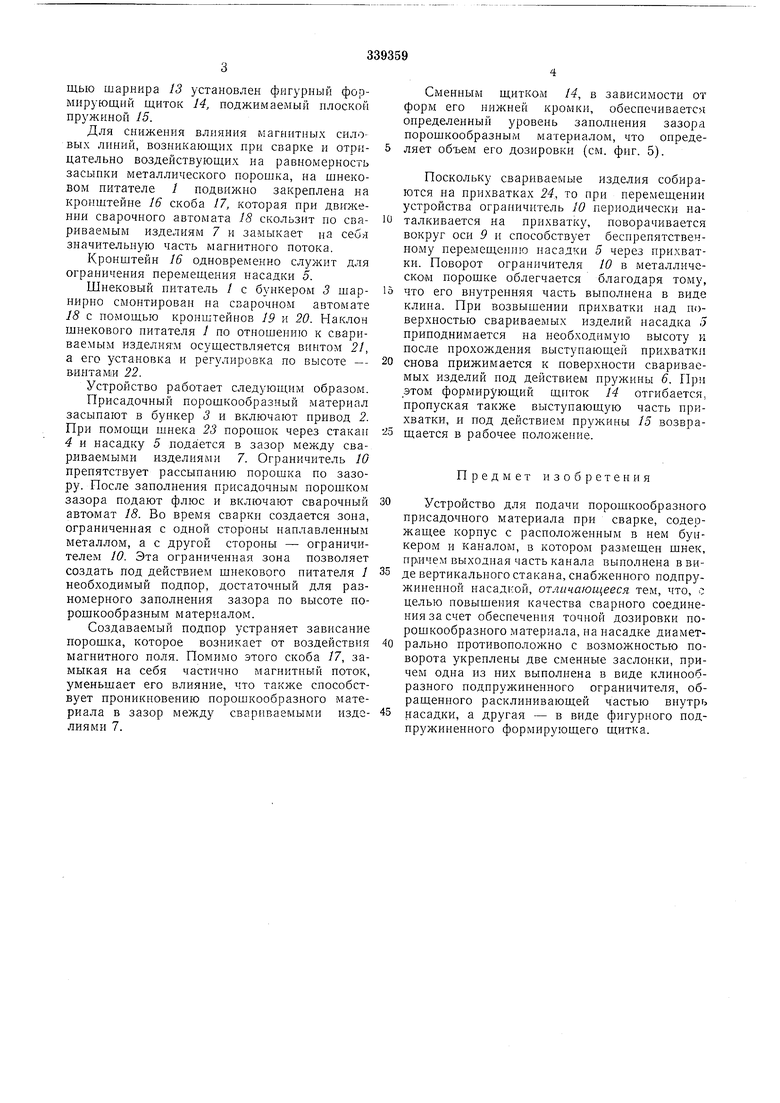

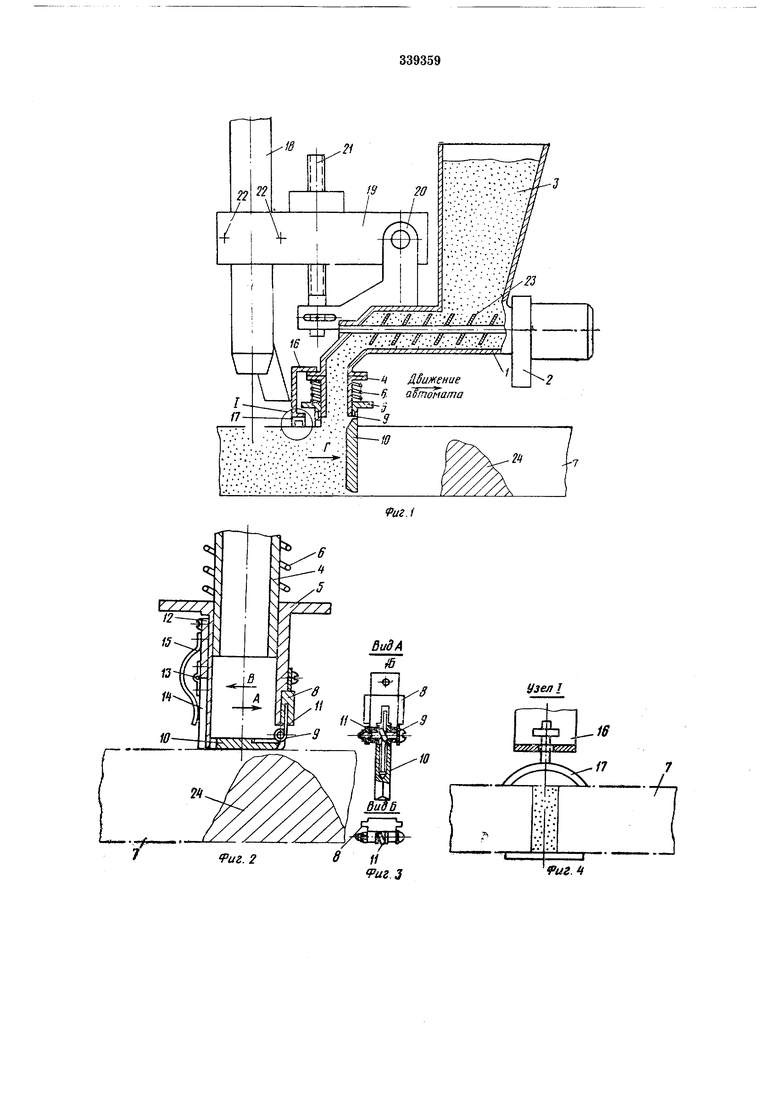

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - подпружииенная насадка; на фиг. 3 - вид по стрелке Л и по стрелке Б; на фиг. 4 - кроии1тейн со скобой (узел I фиг. 1); на . 5 - формирующий щиток заслонки, вид но стрелке В на фиг. 2; на фиг. 6 - заслонка с ограничителем в зазоре свариваег ;ых изделий, вид по стрелке Г на фиг. 1.

5

Устройство состоит из инекового питателя 1 с регулируемым приводом 2 и бункером 3. На конце щнекового питателя 1 закреплен направляющий стакан 4, на котором подвижно установлена насадка 5, прнжимаемая пружиной 6 к свариваемым нздел11ям 7.

0 г1асадка 5 имеет диаметрально противоположно расположенные установочные пазы для крепления, например, вщггами, сменньг-: заслонок. Одна заслонка состоит из основания 8, на liOTopOM с помощью оси 9 установлен клинообразный ограничитель 10, поджимаемый к основанию 8 пружииой У/. Ограничитель 10 обращен своей расклинивающей частью внутрь насадки 5. Другая заслонка состоит из основания 12, на котором с помощью шарнира 13 установлен фигурный формирующий щиток 14, иоджимаемый плоской пружиной 15.

Для снижения влияния магнитных силовых линий, возникающих ири сварке и отрицательно воздействующих на равномерность засьшки металлического иорошка, на шиековом питателе / подвижно закреплена на кронштейие 16 скоба 17, которая ири движении сварочного автомата 18 скользит по свариваемым изделиям 7 и замыкает на себя значительную часть магнитного потока.

Кронштейн 16 одиовременно служит для ограничения перемещения насадки 5.

Шнековый иитатель / с бункером 3 шариирно смонтирован на сварочном автомате 18 с помощью кронштейнов 19 и 20. Наклон шнекового питателя 1 по отношению к свариваемым изделияМ осуществляется винтом 21, а его установка и регулировка по высоте - винтами 22.

Устройство работает следующим образом.

Присадочный порошкообразный материал засыпают в буикер 3 и включают иривод 2. При помощи шнека 23 порошок через стакан 4 и насадку 5 подается в зазор между свариваемыми изделиями 7. Ограничитель 10 препятствует рассыпанию порошка по зазору. После заполнения присадочным порошком зазора подают флюс и включают сварочный автомат 18. Во время сварки создается зона, ограниченная с одной стороны наплавленным металлом, а с другой стороны - ограничителем 10. Эта ограниченная зона позволяет создать под действием шиекового питателя / необходимый подпор, достаточный для равномерного заполнения зазора по высоте норощкообразным материалом.

Создаваемый подпор устраняет зависание порощка, которое возникает от воздействия магнитного поля. Помимо этого скоба /7, замыкая на себя частично магнитный поток, уменьшает его влияние, что также способствует проникновению порошкообразного материала в зазор между свариваемыми изделиями 7.

Сменным щитком /4, в зависимости от

форм его нижней кромки, обеспечивается

определенный уровень занолнения зазора

порошкообразным материалом, что определяет объем его дозировки (см. фиг. 5).

Поскольку свариваемые изделия собираются иа прихватках 24, то при перемещении устройства ограничитель 10 периодически наталкивается на прихватку, поворачивается вокруг оси 9 и способствует беспрепятственному перемещению насадки 5 через ирихватки. Поворот ограничителя 10 в металлическом порощке облегчается благодаря тому,

что его внутренняя часть выполнена в виде клииа. При возвышении прихватки над новерхностью свариваемых изделий насадка J приподнимается на необходимую высоту и после прохождения выступающей прихватки

снова прижимается к поверхности свариваемых изделий под действием иружины 6. При этом формирующий щиток 14 отгибается, пропуская также выступающую часть прихватки, и под действием пружины 15 возвращается в рабочее положение.

Предмет изобретения

Устройство для подачи порошкообразного присадочного материала при сварке, содержащее корпус с расположенным в нем бункером и каналом, в котором размещен щнек, причем выходная часть канала выполнена в виде вертикальиого стакана, снабженного подпружиненной насадкой, отличающееся тем, что, с целью повышения качества сварного соединения за счет обеспечения точной дозировки порошкообразного материала, на насадке диаметральио противоположно с возможностью поворота укреплены две сменные заслонки, причем одна из них выполиена в виде клинообразного подпружиненного ограничителя, обращенного расклинивающей частью внутрь насадки, а другая - в виде фигурного подпружиненного формирующего щитка.

1 5W

Vue 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи порошкообразного материала при сварке | 1974 |

|

SU498121A1 |

| Устройство для подачи и останова ферромагнитной дроби | 1978 |

|

SU740435A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ дозирования порошкового материала и устройство для его осуществления | 1985 |

|

SU1344539A1 |

| Устройство для формирования обратной стороны шва | 1977 |

|

SU737146A1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| Способ сварки | 1978 |

|

SU747660A1 |

| Устройство для сварки термопластичных материалов газообразным теплоносителем | 1976 |

|

SU562433A1 |

| Двухэлектродная горелка | 1983 |

|

SU1123808A1 |

Авторы

Даты

1972-01-01—Публикация