Изобретение относится к области изготовления резьбонарезных инструментов тила метчиков и плашек электрофизическими и электрохимическими способами.

Известные способы получения затылованных резьб требуют кинематической связи между вращением, осевым и |боковым перемещениями, инструмента или изделия.

Это усложняет кине матику резьбонарезания и оказывается труд«оосуществи: 1ым. Поэтому внутренние резьбы в настоящее время, как .правило, не затылуются, хотя применение затылованных резьбовых плашек позволяет значительно улучшить их режущие свойства.

В настоящее время затылованные наружные резьбы на твердосплавных изделиях получают методом алмазного шлифования, но этот метод дорог, так как применяют алмазныекруги, и недостаточно производителен.

По предлагаемому способу затылование резьбы производят электрохимическими и электрофизическими методами, т. е. электроискровым ультразвуковым, электрохимическим способами или их сочетаниями при простых поступательных перемешениях резьбового инструмента относительно изделия или изделия относительно инструмента без их вращения.

лагается применять прямолинейное поступательное перемещение в боковых направлениях от центра изделия на величину, превышающую глубину профиля резьбы. Количество перемещений берется равным числу перьев для стружечпых отверстий на метчике или плашке.

Переключение режимов обработки производят последовательно .по мере .перемещения и а

величины, уменьшающиеся в геометрической прогрессии.

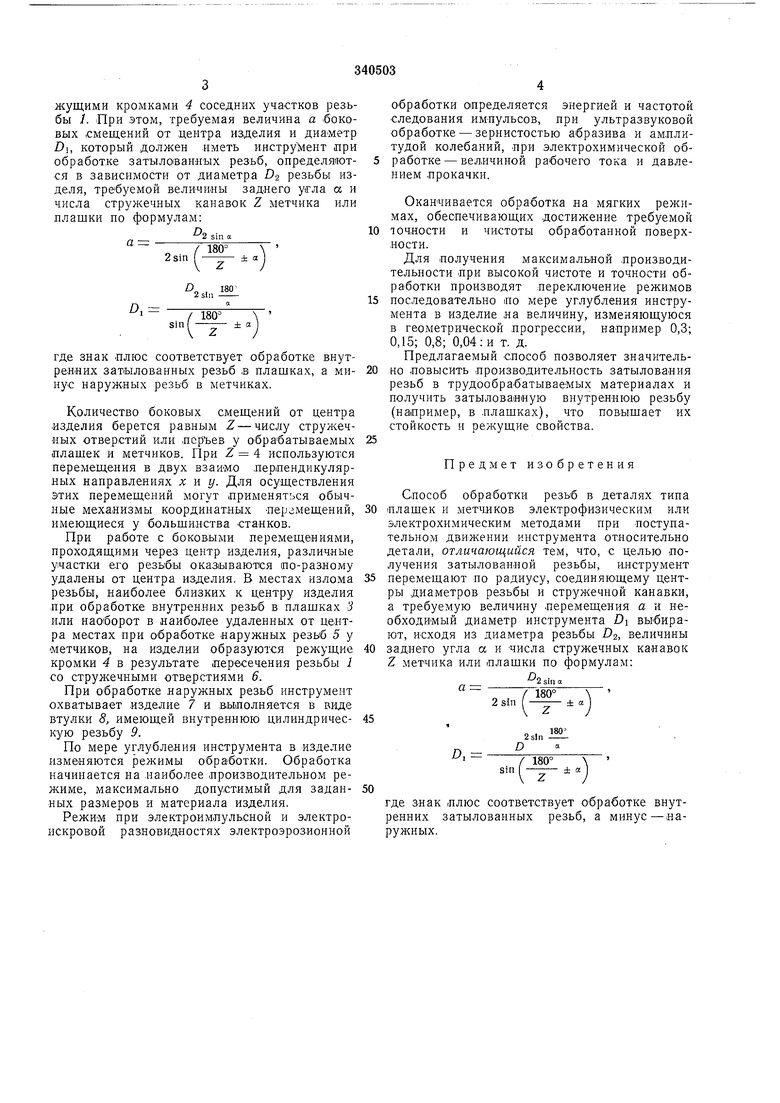

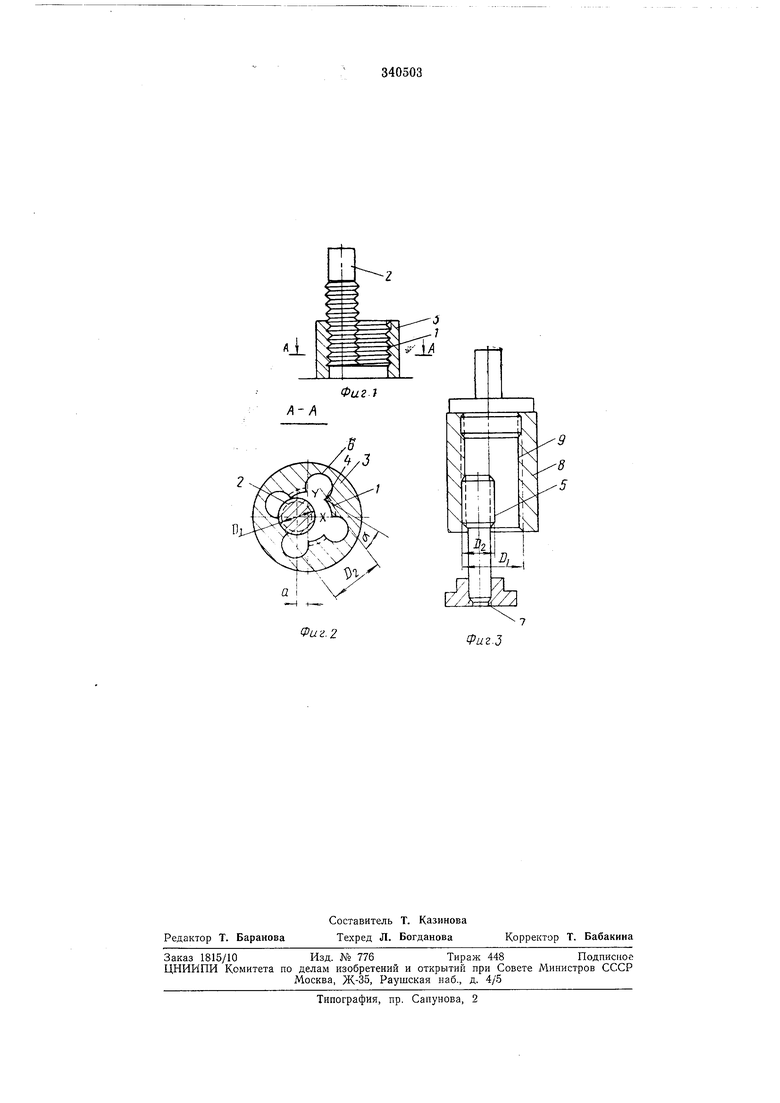

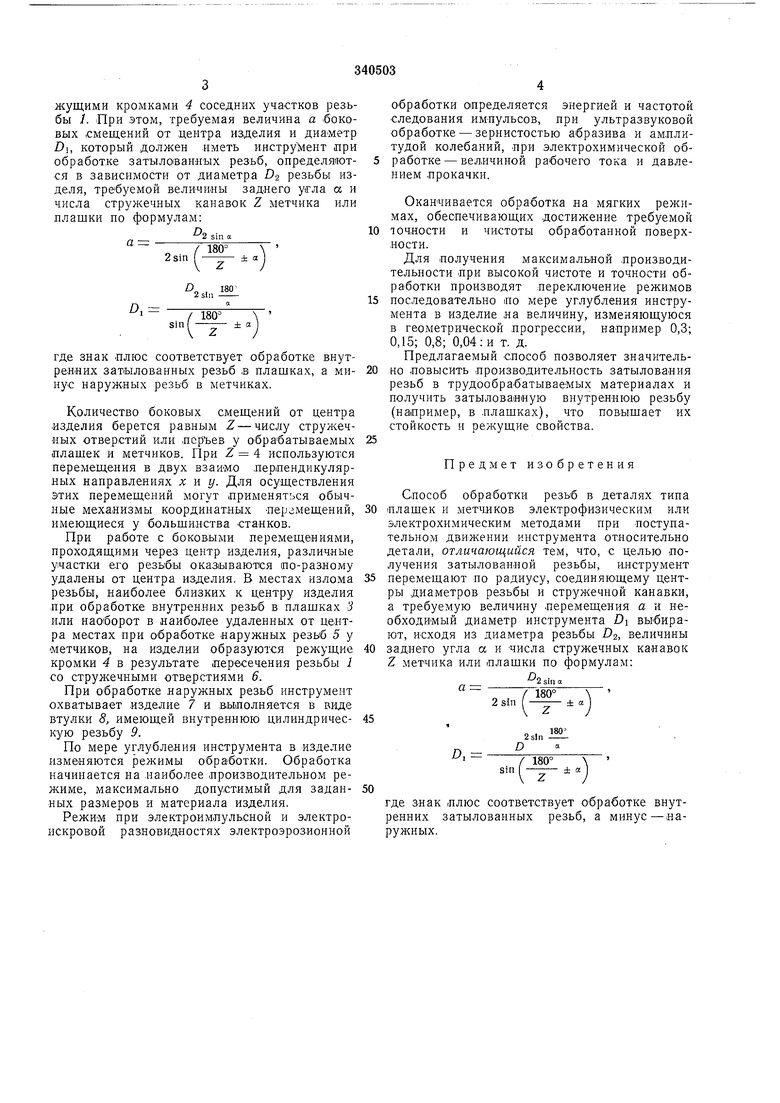

На фиг. 1 показано относительное расположение инструмента и изделия в пронессе обработки внутренней резьбы; на фнг. 2 - разрез .по А - А на фиг. 1; на фиг. 3 - инструмент и изделие при обработке наружной резьбы.

Прн изготовлении затылованной резьбы 7 .инструмент 2, у которого профиль, шаг и другие параметры резьбы берутся таки.ми же, как и у обрабатываемого изделия, вы.нолняется по наружному диаметру DI меньше, чем диаметр Di отверстия в заготовке нзделип. Инструмент 2 выставляется по центру обрабатываемого отверстия и вводится в пего па глубину, равную толщине затылуемой плашки 3. жущими кромками 4 соседних участков резьбы /. При этом, требуемая величина а боковых смещений от центра изделия и диаметр /), который должен иметь инструмент при обработке затылоеанных резьб, определяются в зависимости от диаметра D резьбы изделя, требуемой величины заднего угла а и числа стружечиых канавок Z метчика или плашки по формулам: D 1Ж 2 sin где знак .плюс соответствует обработке внутренних затылованных резьб ,в плашках, а минус наружных резьб в метчиках. Количество боковых смеш;ений от центра изделия берется равным Z - числу стружечных отверстий или леръев у обрабатываемых плашек и метчиков. При 2 4 используются перемещения в двух взаимо .перпендикулярных направлениях х vi у. Для осуществления этих перемещений могут применяться обычные механизмы координатных перемещений, имеющиеся у большинства станков. При работе с боковыми перемещениями, проходящими через центр изделия, различные участки его резыбы оказываются по-разному удалены от центра изделия. В местах излома резьбы, наиболее близких к центру изделия при обработке внутренних резьб в плашках 3 или наоборот в наиболее удаленных от центра местах при обработке наружных резьб 5 у метчиков, на изделии образуются режущие кромки 4 в результате пересечения резьбы 1 со стружечными отверстиями 6. При обработке наружных резьб инструмент охватывает изделие 7 и выполняется в виде втулки 8, имеющей внутреннюю цилиндрическую резьбу 9. По мере углубления инструмента в изделие изменяются режимы обработки. Обработка начинается на .наиболее производительном режиме, максимально допустимый для заданных размеров и материала изделия. Режим при электроимпульсной и электроискровой разновидностях электроэрознонной обработки определяется энергией и частотой следования импульсов, при ультразвуковой обработке - зернистостью абразива и амплитудой колебаний, при электрохимической обработке - величиной рабочего тока и давлением прокачки. Оканчивается обработка на мягких режимах, обеспечивающих .достижение требуемой точности и чистоты обработанной поверх.ности. Для .получения максимальной .производительности при высокой чистоте и точности обработки производят переключение режимов последовательно по мере углубления инструмента в изделие на величину, изменяющуюся в геометрической прогрессии, например 0,3; 0,15; 0,8; 0,04: и т. д. Предлагаемый способ позволяет значительно повысить производительность затылования резьб в трудообрабатываемых материалах и получить затылованяую внутре.ннюю резьбу (например, в плашках), что повышает их стойкость и режущие свойства. Предмет изобретения Способ обработки резьб в деталях типа плашек и метч.иков электрофизическим или электрохимическим методами при поступательном движении инструмента относительно детали, отличающийся тем, что, с целью получения затылованной резьбы, ннструмент перемещают по радиусу, соединяющему центры .диаметров резьбы и стружечной канавки, а требуемую величину перемещения а и необходимый диаметр инструмента DI выбирают, исходя из диаметра резьбы D, величины заднего угла а и яисла стружечных канавок Z метчика или плашки по формулам: де знак плюс соответствует обработке внутренних затылованных резьб, а минус-нарул ных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУГЛЫХ ПЛАШЕК | 1990 |

|

RU2009801C1 |

| Способ изготовления резьбообразующего инструмента и устройство для его осуществления | 1982 |

|

SU1026983A1 |

| Метчик | 1990 |

|

SU1804379A3 |

| МЕТЧИК | 2000 |

|

RU2192335C2 |

| СБОРНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2229964C2 |

| Метчик и способ его изготовления | 1987 |

|

SU1537430A1 |

| Способ затылования зубьев режущих инст-РуМЕНТОВ и CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU841778A1 |

| Способ изготовления метчиков для нарезания точных резьб | 1976 |

|

SU580954A1 |

| Способ изготовления рабочей части метчика | 1982 |

|

SU1065069A1 |

| Метчик | 1985 |

|

SU1355390A1 |

8 -5

I

i

Фиг. 2

Фиг.З

Даты

1972-01-01—Публикация