предлагаемое устройство для запрессовки и регулировки конических роликоподшипников, например, в узлах ротора пневматических двигателей может быть использовано на йашиностроительных предприятиях.

Известны устройства для залрессовки, содержащие два установленных на скобе соосно друг другу силовых цилиндра с приводом, а также два контрольно-измерительных приопособления с индикаторами.

Цель изОбретения - измерить величину глубины запрессовки различных типоразмеров роликоподшипников одновременно с двух сторон.

Это достигается тем, что контрольно-измерительное приспособление выполнено в виде связанного со штоками цилиндров полого цилиндрического корпуса, внутри которого концентрично друг относительно друга расположены подпружиненный центр и связанная с ним посредством резьбового соединения сменная втулка с буртом на нижнем торце, а также смонтированная ,на втулке с возможностью оеремеш,ения подпружиненная шайба, взапмодействующая с иглой индикатора, закрепленного на корпусе.

процесса запрессовки и регулировки конических роликоподшипников.

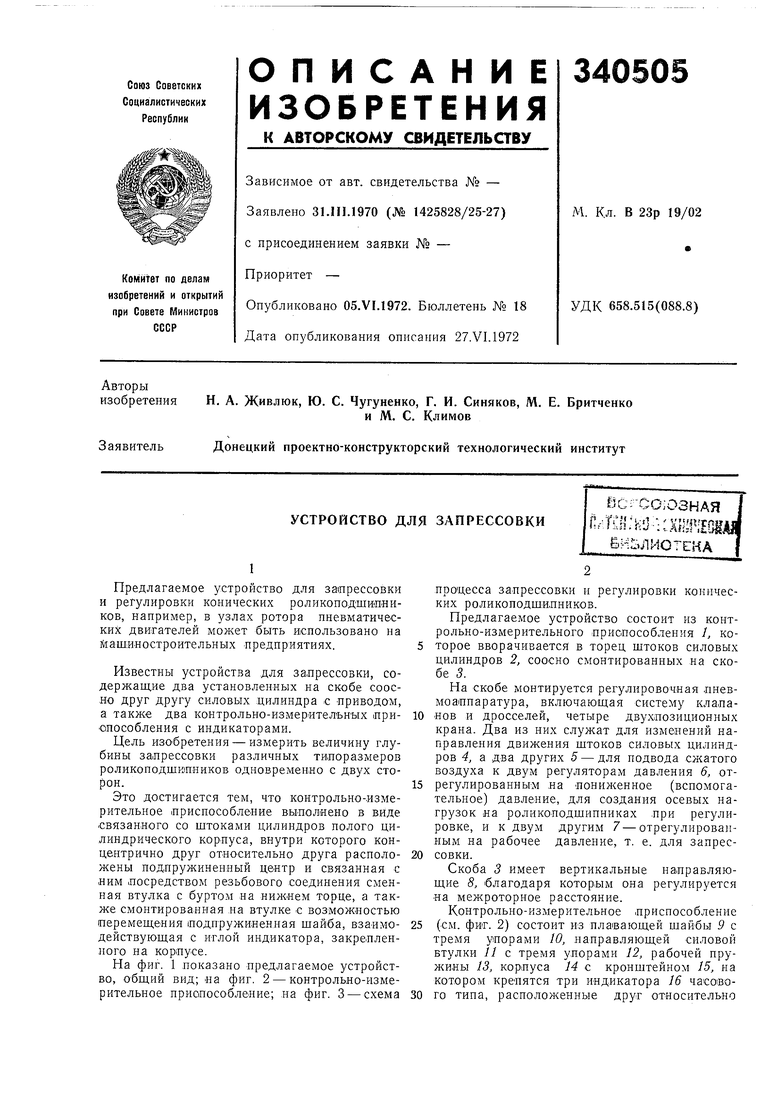

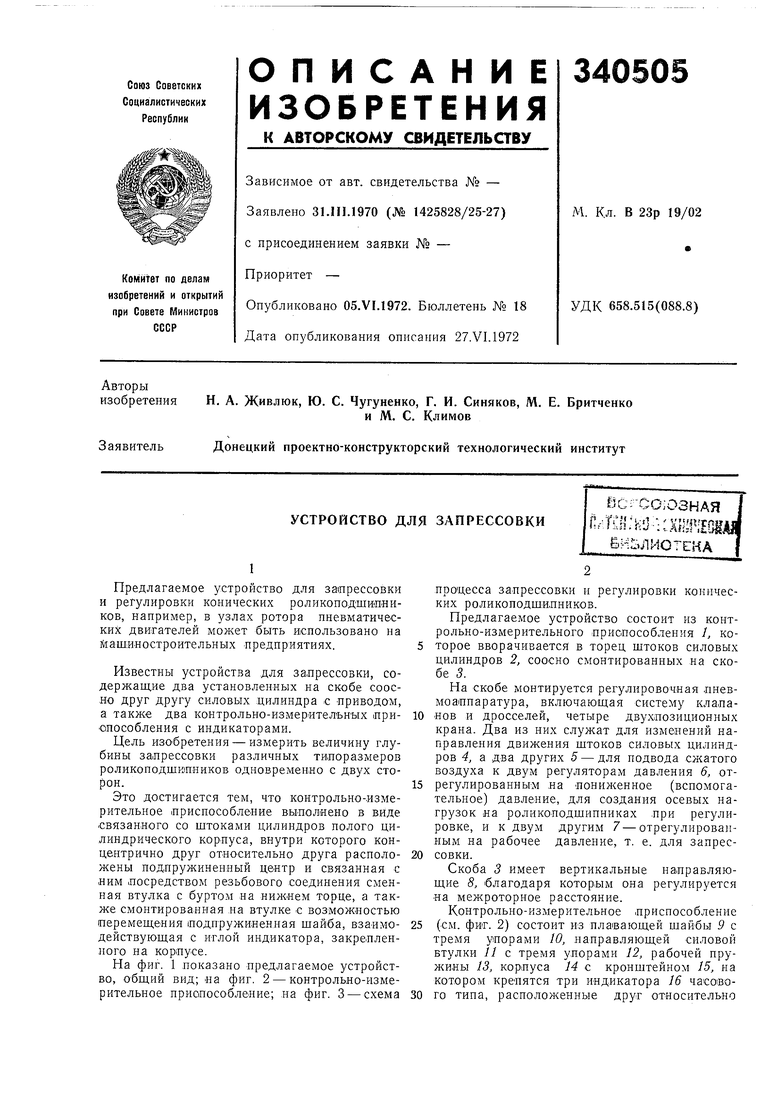

Предлагаемое устройство состоит из контрольно-измерительного приспособления 1, которое вворачивается в торец штоков силовых цилиндров 2, соосно смонтированных на скобе 3.

На скобе монтируется регулировочная пневмоаппаратура, включающая систему клапанов и дросселей, четыре двухпозиционных крана. Два из них служат для изменений направления движения штоков силовых цилиндров 4, а два других 5 - для подвода сжатого воздуха к двум регуляторам давления 6, отрегулированным на пониженное (вспомогательное) давление, для создания осевых нагрузок на роликоподшипниках при регулировке, и к двум другим 7 - отрегулированным на рабочее давление, т. е. для запрессовки.

Скоба 3 имеет вертикальные направляющие 8, благодаря которым она регулируется на межроторное расстояние.

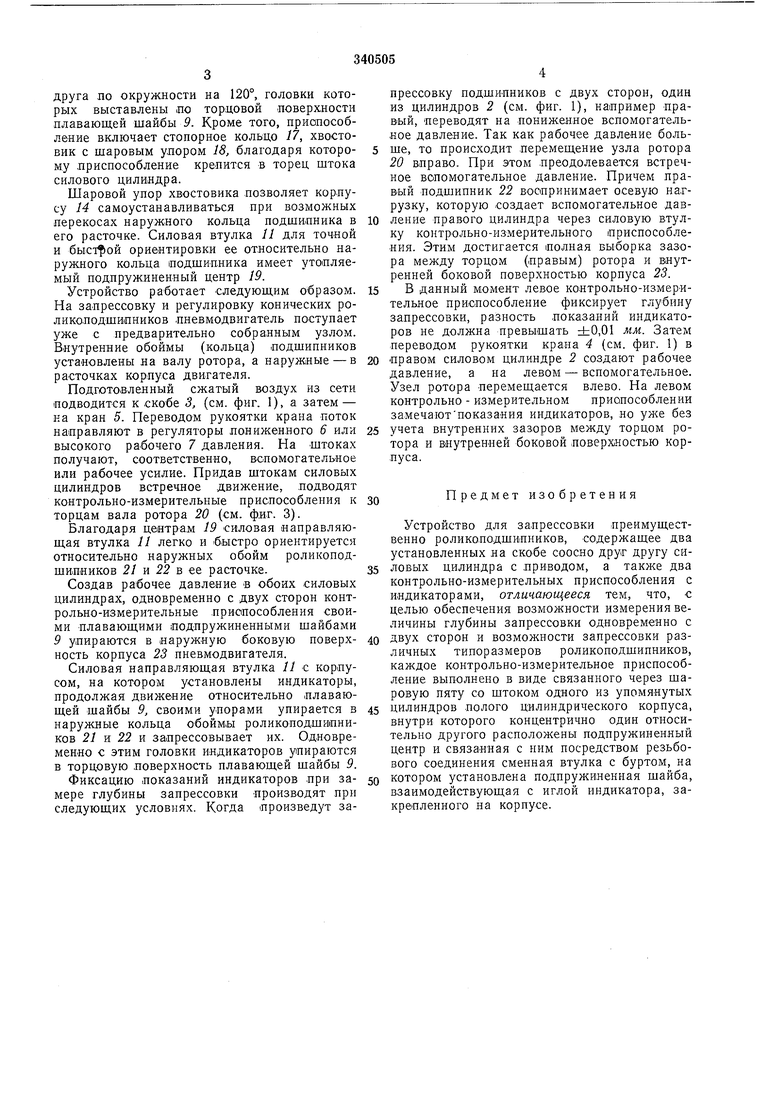

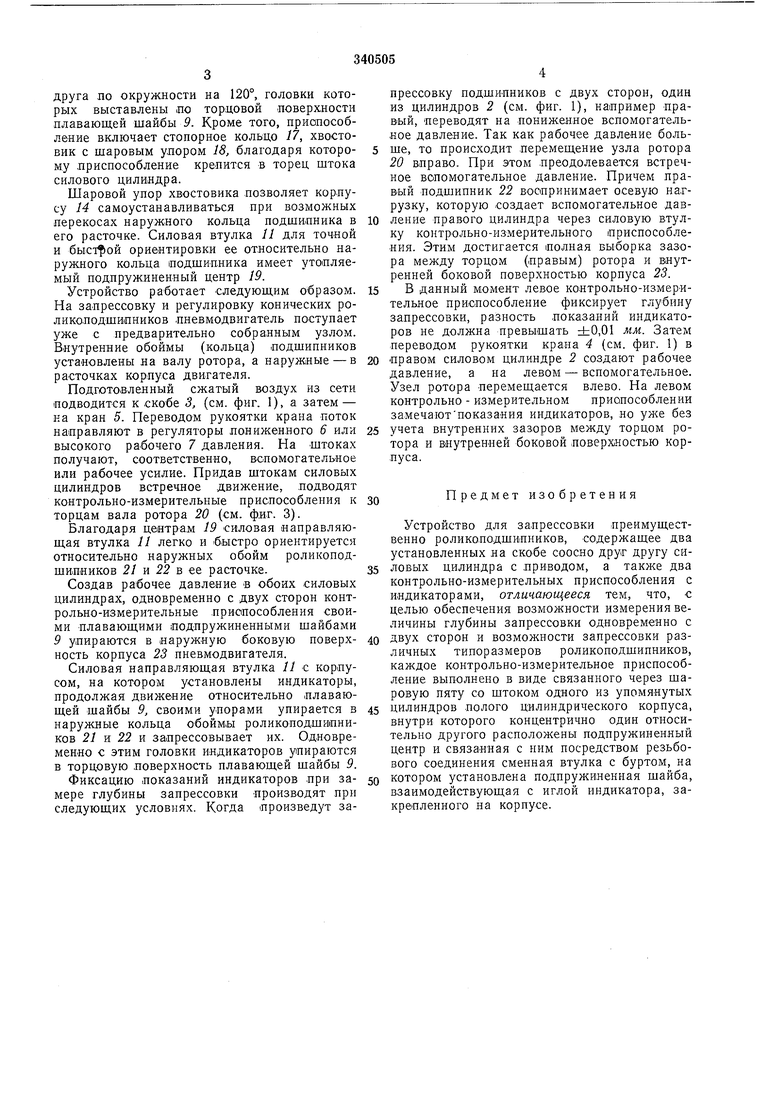

Контрольно-измерительное приспособление (см. фиг. 2) состоит из плавающей шайбы 9 с тремя упорами 10, направляющей силовой втулки 11 с тремя упорами 12, рабочей прул ины 13, корпуса 14 с кронштейном 15, на котором крепятся три индикатора 16 часошого типа, расположенные друг относительно

друга по окружности на 120°, головки которых выставлены по торцовой поверхности плавающей шайбы 5. Кроме того, приспособление включает стопорное кольцо 17, хвостовик с шаровым упором 18, благодаря которому приспособление крепится в торец штока силового цилиндра.

Шаровой упор хвостовика позволяет корпусу 14 самоустанавливаться при возможных перекосах наружного кольца подшипника в его расточке. Силовая втулка 11 для точной и ориентировки ее относительно наружного кольца подшипника имеет утопляемый подпружиненный центр 19.

Устройство работает следуюш,им образом. На запрессовку и регулировку конических роликоподшипников лневмодвигатель поступает уже с предварительно собранным узлом. Внутренние обоймы (кольца) подшипников установлены на валу ротора, а наружные - в ра-сточках корпуса двигателя.

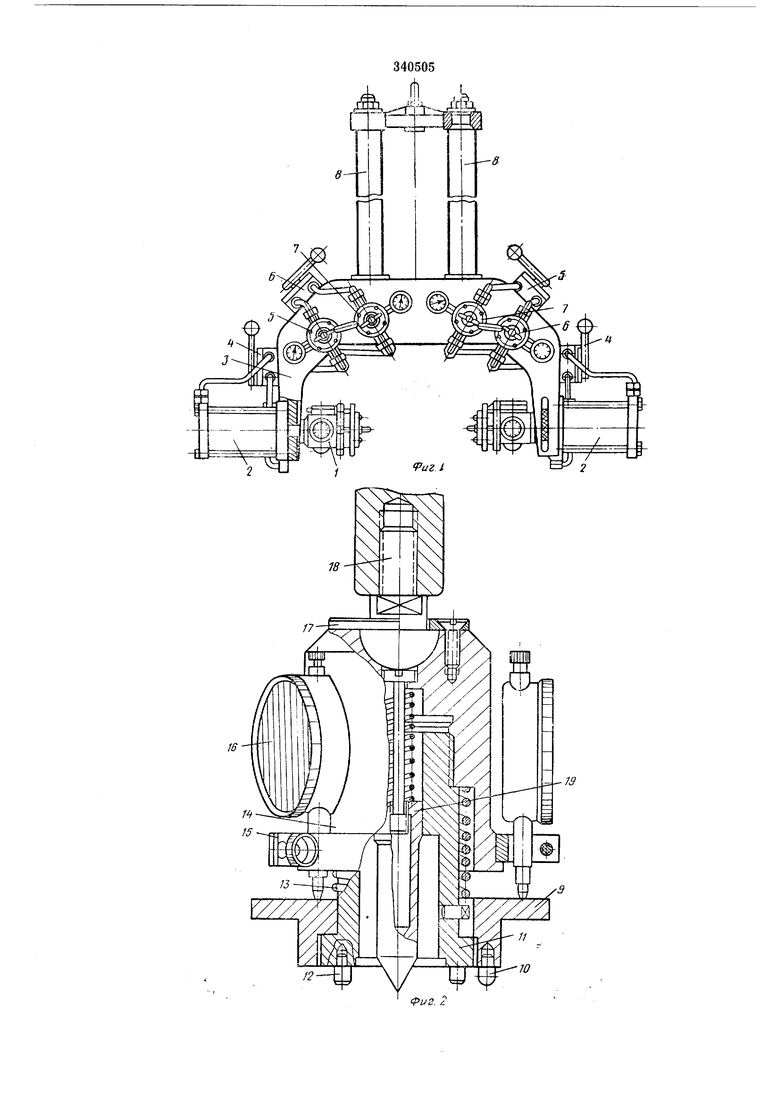

Подготовленный сжатый воздух из сети подводится к скобе 3, (см. фиг. 1), а затем - на кран 5. Переводом рукоятки крана поток направляют в регуляторы пониженного 6 или высокого рабочего 7 давления. На штоках получают, соответственно, вспомогательное или рабочее усилие. Придав штокам силовых цилиндров встречное движение, подводят контрольно-измерительные приспособления к торцам вала ротора 20 (см. ф.иг. 3).

Благодаря центрам 19 силовая направляющая втулка 11 легко и |быстро ориентируется относительно наружных обойм роликоподшипников 21 и 22 в ее расточке.

Создав рабочее давление -в обоих силовых цилиндрах, одновременно с двух сторон контрольно-измерительные .приспособления своими плавающими подпружиненными шайбами 9 упираются в наружную боковую поверхность корпуса 23 пневмодвигателя.

Силовая направляющая втулка 11 с корпусом, на котором установлены индикаторы, продолжая движение относительно плавающей шайбы 9, своими упорами упирается в наружные кольца обоймы роликоподшипников 21 vi 22 н запрессовывает их. Одновременно с этим головки индикаторов упираются в торцовую поверхность плавающей шайбы 9.

Фиксацию показаний индикаторов при замере глубины запрессовки производят при следующих условиях. Когда произведут запрессовку подшипников с двух сторон, один из цилиндров 2 (см. фиг. 1), например праВЫЙ, переводят на пониженное вспомогательное давление. Так как рабочее давление больше, то происходит перемещение узла ротора 20 вправо. При этом преодолевается встречное вспомогательное давление. Причем правый подшипник 22 воспринимает осевую нагрузку, которую .создает вспомогательное давление правого цилиндра через силовую втулку контрольно-измерительного приспособления. Этим достигается полная выборка зазора между торцом (правым) ротора и внутренней боковой поверхностью корпуса 23.

В данный момент левое контрольно-измерительное приспособление фиксирует глубину запрессовки, разность показаний индикаторов не должна превышать +0,01 мм. Затем переводом рукоятки крана 4 (см. фиг. 1) в

правом силовом цилиндре 2 создают рабочее давление, а на левом - вспомогательное. Узел ротора перемещается влево. На левом контрольно - измерительном приспособлении замечаютпоказания индикаторов, но без

учета внутренних зазоров между торцом ротора и внутренней боковой поверхностью корпуса.

Предмет изобретения

Устройство для запрессовки преимущественно роликоподшипников, содержащее два установленных на скобе соосно друг другу силовых цилиндра с приводом, а также два контрольно-измерительных приспособления с индикаторами, отличающееся тем, что, с целью обеспечения возможности измерения величины глубины запрессовки одновременно с

двух сторон и возможности запрессовки различных типоразмеров роликоподшипников, каждое контрольно-измерительное приспособление выполнено в виде связанного через шаровую пяту со штоком одного из упомянутых

цилиндров полого цилиндрического корпуса, внутри которого концентрично один относительно другого располол ены подпружиненный центр и связанная с ним посредством резьбового соединения сменная втулка с буртом, на

котором установлена подпружиненная шайба, взаимодействующая с иглой индикатора, закрепленного на корпусе.

23 22

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ СБОРКИ ДЕТАЛЕЙL.?:n | 1973 |

|

SU365232A1 |

| Устройство для сборки | 1976 |

|

SU569425A1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| Пресс для запрессовки-выпрессовки деталей типа вал-втулка | 1973 |

|

SU494236A2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| ПОРТАТИВНЫЙ ГИДРОПРЕСС ДЛЯ ЗАПРЕССОВКИРОЛИКОВЫХ подшипниковEf!:CeiOC!i.'.^ •>& n;VGlTH3-^n::.;.:i4F^'• 1г;15л::31?;:А | 1965 |

|

SU173122A1 |

| Газопоршневой двигатель электроагрегата | 2023 |

|

RU2802562C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| Головка для запрессовки подшипников в вилки карданных шарниров | 1977 |

|

SU707756A1 |

Фиг.З

Авторы

Даты

1972-01-01—Публикация