1

Изобретение относится к области машиностроения.

Известны станки для сборки деталей, преимущественно запрессовки в корпус вала, со смонтированными на нем двумя коническими роликоподшипниками, содержащиесоосно расположенные на станине два силовых гидроцилиядра, а также механизмы для подачи и установки деталей на позиции сборки.

.Недостатком известных станков является отсутствие в них механизмов, обеспечивающих промер элементов собираемого узла с целью получения данных о требуемой толщине прокладок для создания нормального осевого зазора в подшипниках без промежуточных разуко мплектовок подшипников после произведенных промеров.

Для повышения производительности предлагаемый станок для сборки деталей снабжен установленным на станине перед силовыми цилиндрами устройством для измерения расстояния между торцами корпуса и расстояния между торцаМИ наружных колец подшипников, выполненным в виде двух соосно расположенных один против другого гидроцилиндров с полыми штоками, жестко связанными со втулками, через которые пропущены установленные в ПОЛЫХ штоках подпружиненные центры для фиксации положения вала, и в виде индуктивных датчиков, один из которых.

служащий для измерения расстояния между торцами наружных колец подшипников и взаимодействующий с фланцем втулки одного из цилиндров, расположен на закрепленном

на станине упоре, контактирующем, с одной стороны, с торцом подшипника, а с другой - с корпусом, при этом другой датчик, служащий для измерения расстояния .между торцами корпуса и взаимодействующий с фланцем

втулки другого цилиндра, расположен на полом штоке этого цилиндра. Кроме того, предлагаемый станок снабжен расположенным на станине устройством для съема наружного кольца подшипника, выполненным в виде

шестеренно-реечного механизма и закрепленного на его рейке магнита.

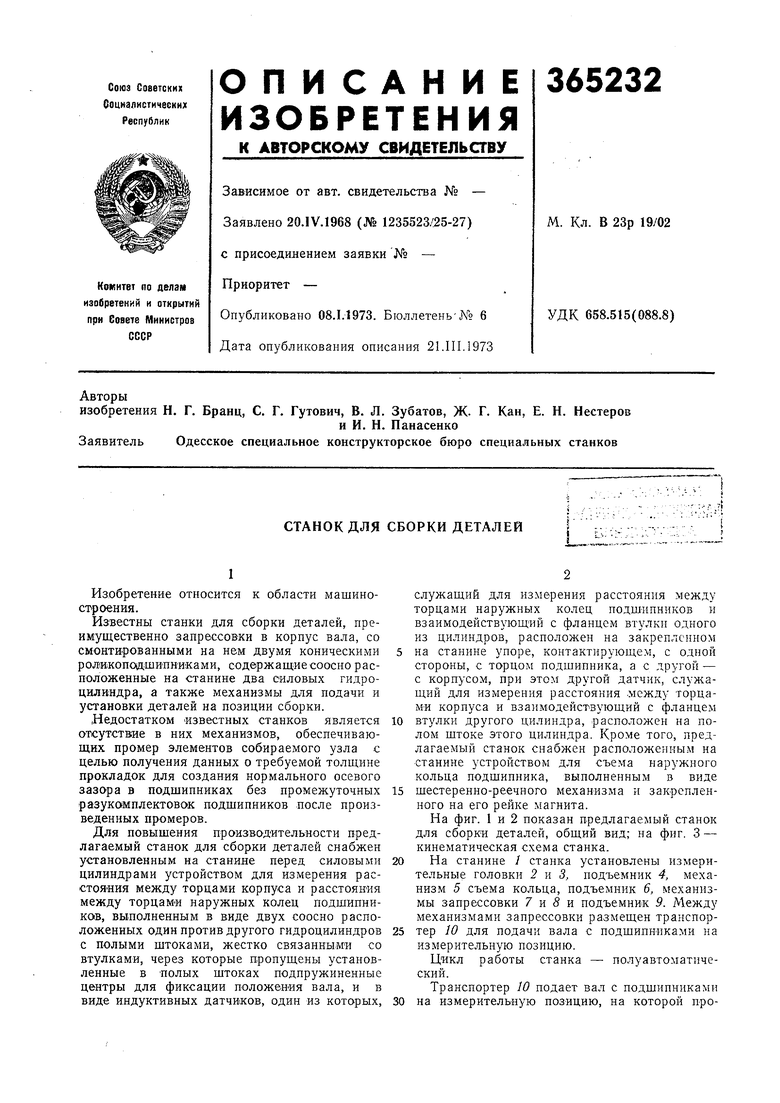

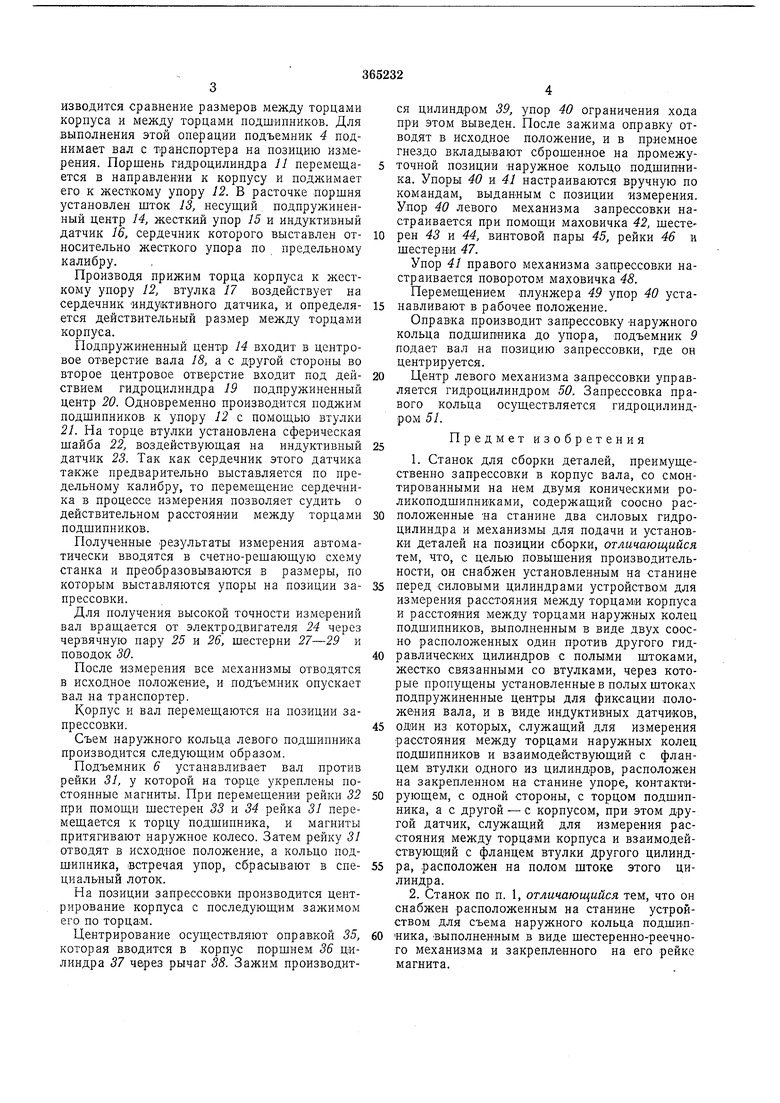

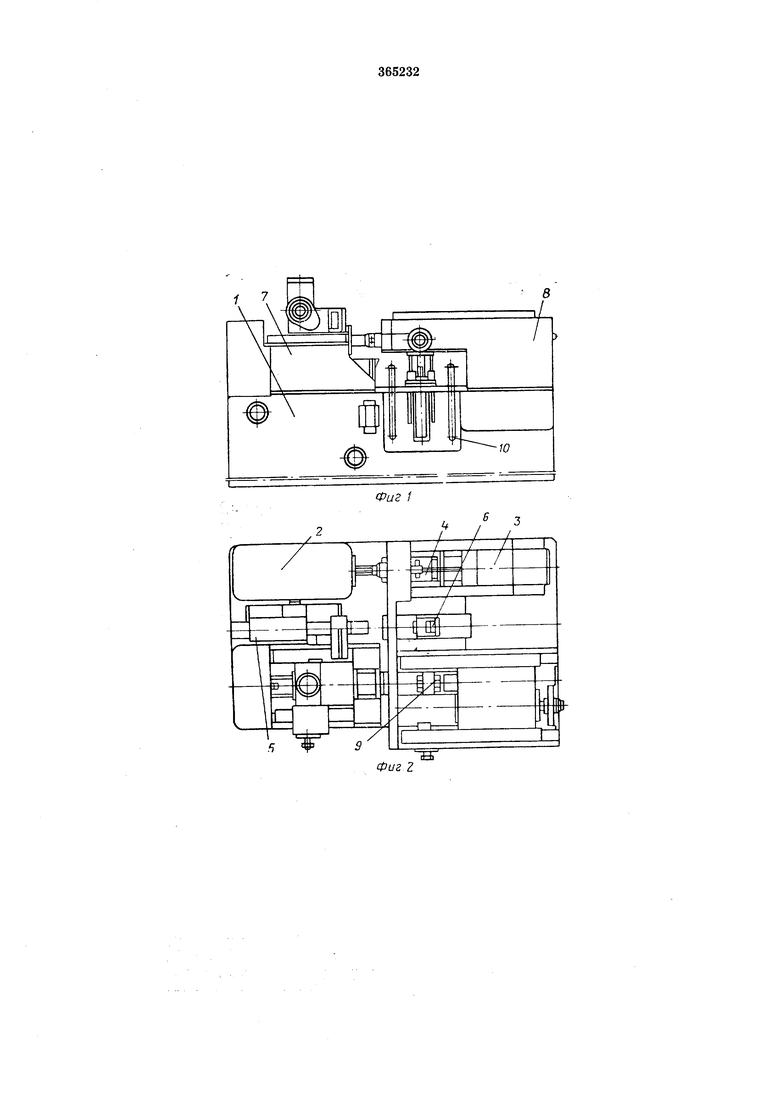

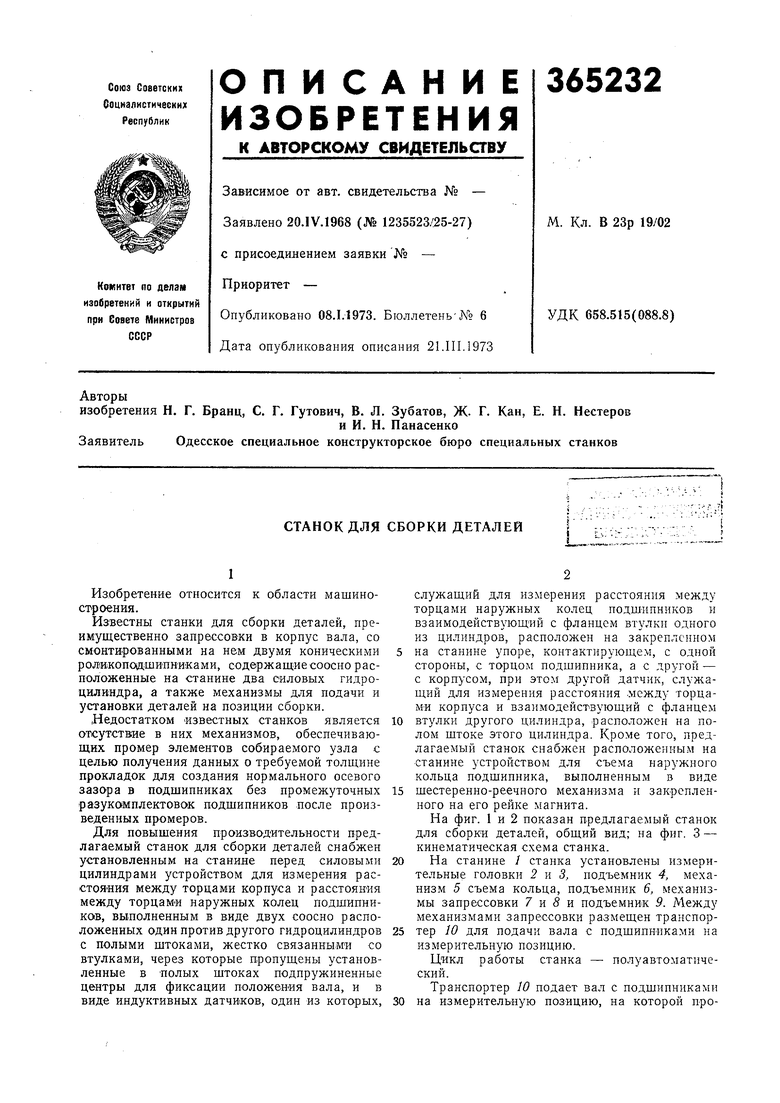

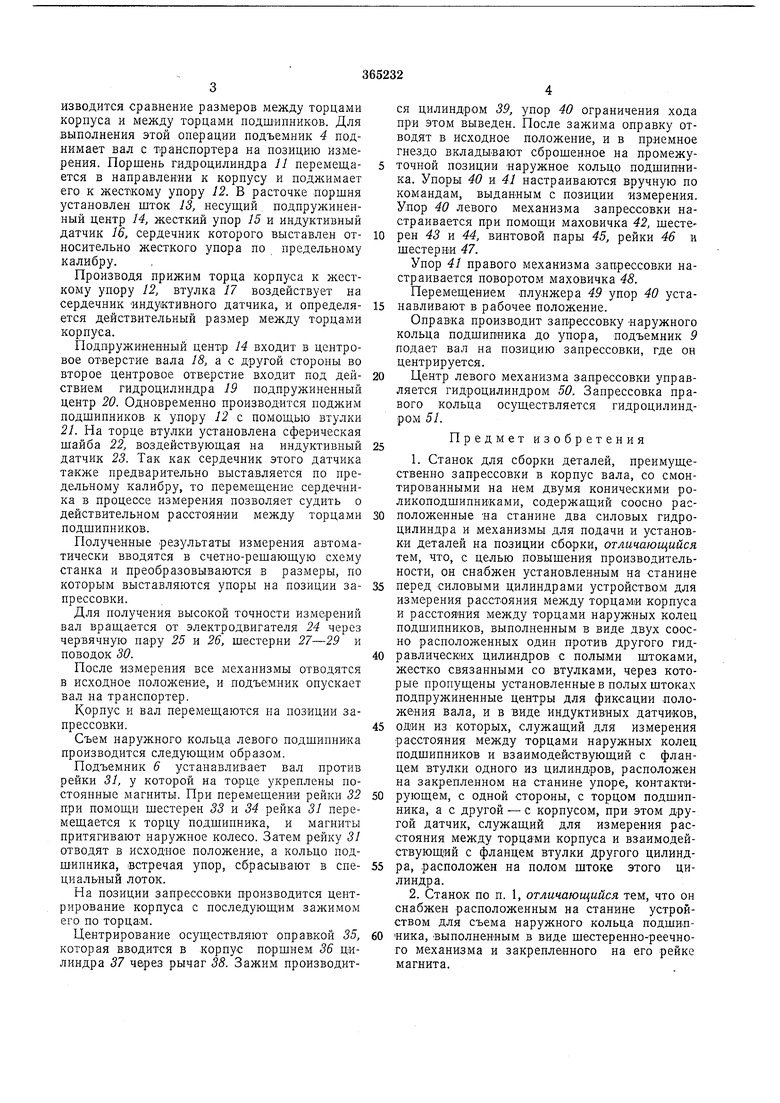

На фиг. 1 и 2 показан предлагаемый станок для сборки деталей, общий вид; на фиг. 3 - кинематическая схема станка.

На станине 1 станка установлены измерительные головки 2 и 3, подъемник 4, механизм 5 съема кольца, подъемник 6, механизмы запрессовки 7 и S и подъемник 9. Между механизмами запрессовки размещен транспортер 10 для подачи вала с подшипниками на измерительную позицию.

Цикл работы станка - полуавтоматический. Транспортер 10 подает вал с подшипниками

на измерительную позицию, на которой производится сравнение размеров между торцами корпуса и между торцами подшипников. Для выполнения этой операции подъемник 4 поднимает вал с транспортера на позицию измерения. Поршень гидроцилиндра 11 перемещается в направлении к корпусу и подл имает его к жесткому упору 12. В расточке поршня установлен шток 13, несущий подпружиненный центр 14, жесткий упор 15 и индуктивный датчик 16, сердечник которого выставлен относительно жесткого упора по предельному калибру.

Производя прижим торца корпуса к жесткому упору 12, втулка 17 воздействует на сердечник -индуктивного датчика, и определяется действительный размер между торцами корпуса.

Подпружиненный центр 14 входит в центровое отверстие вала 18, а с другой стороны во второе центровое отверстие входит под действием гидроцилиндра 19 подпружиненный центр 20. Одновременно производится поджим подшипников к упору 12 с помощью втулки 21. На торце втулки установлена сферическая шайба 22, воздействующая на индуктивный датчик 23. Так как сердечник этого датчика также предварительно выставляется по предельному калибру, то перемещение сердечника в процессе измерения позволяет судить о действительном расстоянии между торцами подшипников.

Полученные результаты измерения автоматически вводятся в счетно-решающую схему станка и преобразовываются в размеры, по которым выставляются упоры на позиции запрессовки.

Для получения высокой точности измерений вал вращается от электродвигателя 24 через червячную пару 25 и 26, шестерни 27-29 и поводок 30.

После измерения все механизмы отводятся в исходное положение, и подъемник опускает вал на транспортер.

Корпус и вал перемещаются на позиции запрессовки.

Съем наружного кольца левого подшипника производится следующим образом.

Подъемник 6 устанавливает вал против рейки 31, у которой на торце укреплены постоянные магниты. При перемещении рейки 32 при помощи шестерен 33 и 34 рейка 31 перемещается к торцу подшипника, и магниты притягивают наружное колесо. Затем рейку 31 отводят в исходное положение, а кольцо подшипника, встречая упор, сбрасывают в специальный лоток.

На позиции запрессовки производится центрирование корпуса с последующим зажимом его по торцаад.

Центрирование осуществляют оправкой 35, которая вводится в корпус порщнем 36 цилиндра 37 через рычаг 38. Зажим производится цилиндром 39, упор 40 ограничения хода при этом выведен. После зажима оправку отводят в исходное положение, и в приемное гнездо вкладывают сброшенлое на промежуточной позиции наружное кольцо подшипника. Упоры 40 и 41 настраиваются вручную по командам, выданным с позиции измерения. Упор 40 левого механизма запрессовки настраивается при помощи маховичка 42, шестереп 43 и 44, винтовой пары 45, рейки 46 и шестерни 47.

Упор 41 правого механизма запрессовки настраивается поворотом маховичка 48. Перемещением плунжера 49 упор 40 устанавливают в рабочее положение.

Оправка производит запрессовку наружного кольца подшипника до упора, подъемник 9 подает вал на позицию запрессовки, где он центрируется.

Центр левого механизма запрессовки управляется гидроцилиндром 50. Запрессовка правого кольца осуществляется гидроцилиндром 51.

Предмет изобретения

1.Станок для сборки деталей, преимущественно запрессовки в корпус вала, со смонтированными на нем двумя коническими роликоподшипниками, содержащий соосно расположенные на станине два силовых гидроцилиндра и механизмы для подачи и установки деталей на позиции сборки, отличающийся тем, что, с целью повыщения производительности, он снабжен установленным на станине

перед силовыми цилиндрами устройством для измерения расстояния между торцами корпуса и расстояния между торцами наружных колец подшипников, выполненным в виде двух соосно расположенных один против другого гидравлических цилиндров с полыми штоками, жестко связанными со втулками, через которые пропущены установленные в полых штоках подпружиненные центры для фиксации положения вала, и в виде индуктивных датчиков,

один из которых, служащий для измерения расстояния между торцами наружных колец подшипников и взаимодействующий с фланцем втулки одного из цилиндров, расположен на закрепленном на станине упоре, контактирующем, с одной стороны, с торцом подщипника, а с другой - с корпусом, при этом другой датчик, служащий для измерения расстояния между торца-ми корпуса и взаимодействующий с фланцем втулки другого цилиндра, расположен на полом штоке этого цилиндра.

2.С танок по п. 1, отличающийся тем, что он снабжен расположенным на станине устройством для съема наружного кольца подшипника, Выполненным в виде щестеренно-реечного механизма и закрепленного на его рейке магнита.

8

/ J.LL

Т

7

Hi 1

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| СТАНОК ДЛЯ СБОРКИ НАГЕЛЬНЫХ ЩИТОВ | 1973 |

|

SU379500A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| Станок для сборки подшипниковых узлов | 1981 |

|

SU1017464A2 |

| ЛЕНТОЧНО-ОТРЕЗНОЙ СТАНОК___.4,J | 1971 |

|

SU308823A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГРУППОВОЙ СБОРКИКОНВЕЙЕРОВРОЛИКОВ | 1972 |

|

SU333000A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Станок для сборки напрессовкой подшипников на вал | 1976 |

|

SU573315A1 |

| Устройство для сборки охватываемой и охватывающей деталей типа вал-втулка | 1982 |

|

SU1215255A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

Даты

1973-01-01—Публикация