Изобретение относится к устройствам для сборки карданных шарниров сельскохозяйственных машнн.

Известна головка для запрессовки подшипников в вилки карданных шарниров, содержащая корпус с установленным в нем плавающим силовым Ш1линдром, нггок которого связан с залрессовочным пуансоном, а также подпружиненную ориентирующую втулку, размещенную на пуансоне f-fj.

Однако известная головка не обеспечивает требуемой точности запрессовки подшипника в вилке, так как выполнение пуансона и ориентирующей втулки не позволяет запрессовывать подшипник на заданную глубину.

Цель изобретения - обеспечение повышения точности запрессовки пошиипников.

Постаатенная цель достигается за счет того, что на внутренней поверхности ориентирующей втулки выполнены радиальные пазы, на наружной поверхности пуансона выполнены радиальные выступы, размещенные п радиальных пазах втулки, а на торце пуансона выполнен осевой цилиндрический упор, диаметр которого

равен наружному диаметру подшипника, а высота его - глубине запрессовки.

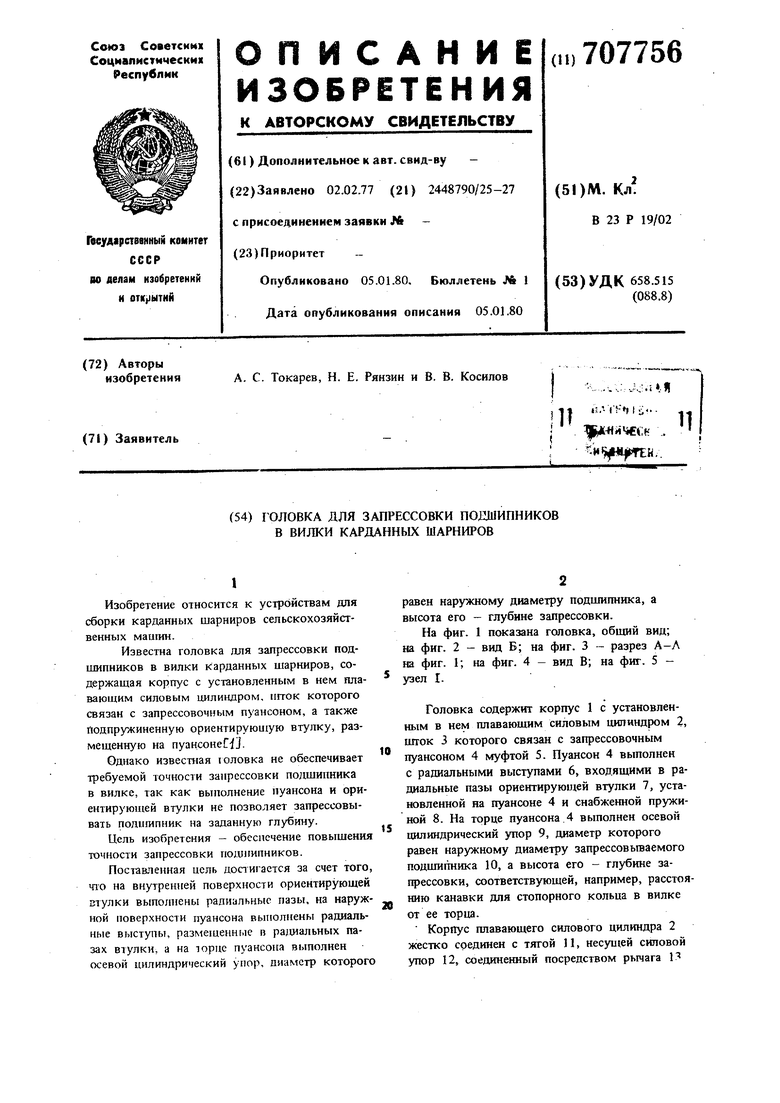

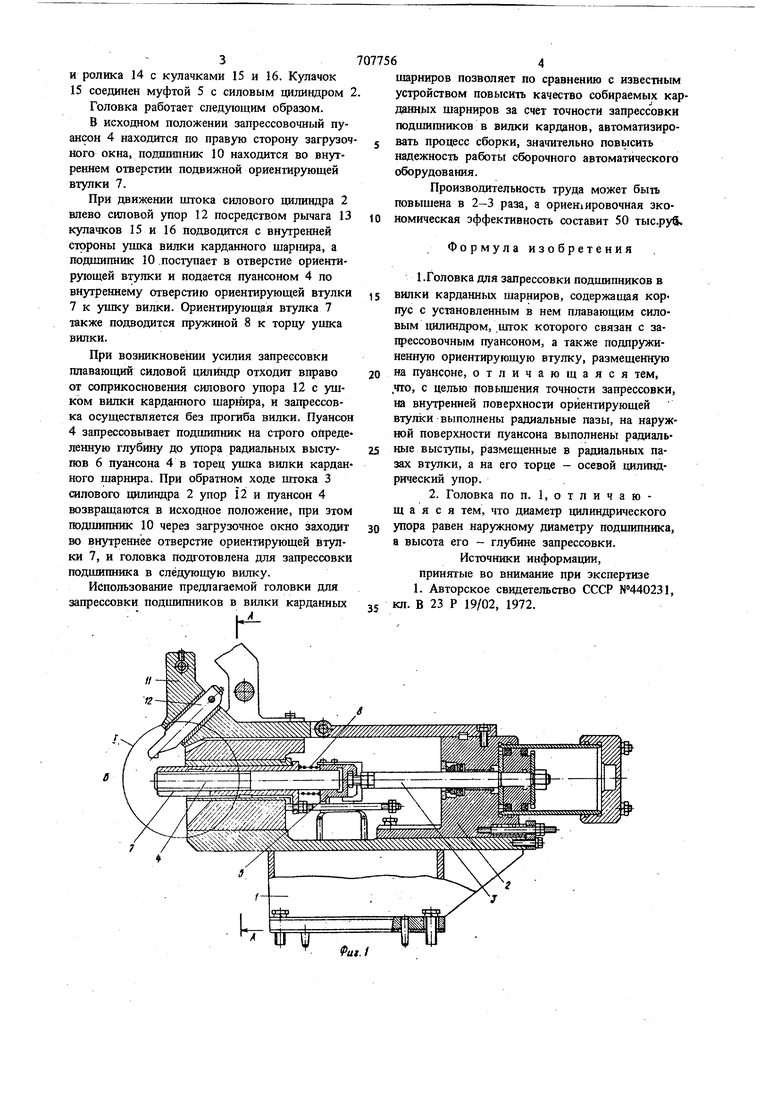

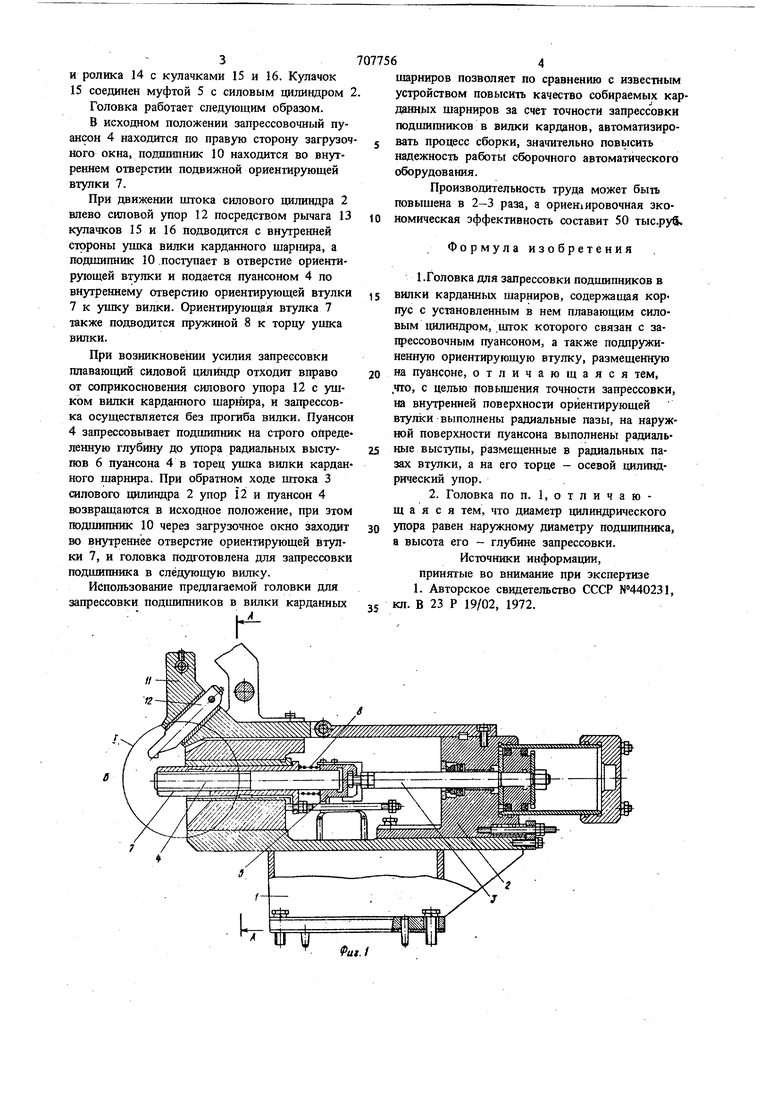

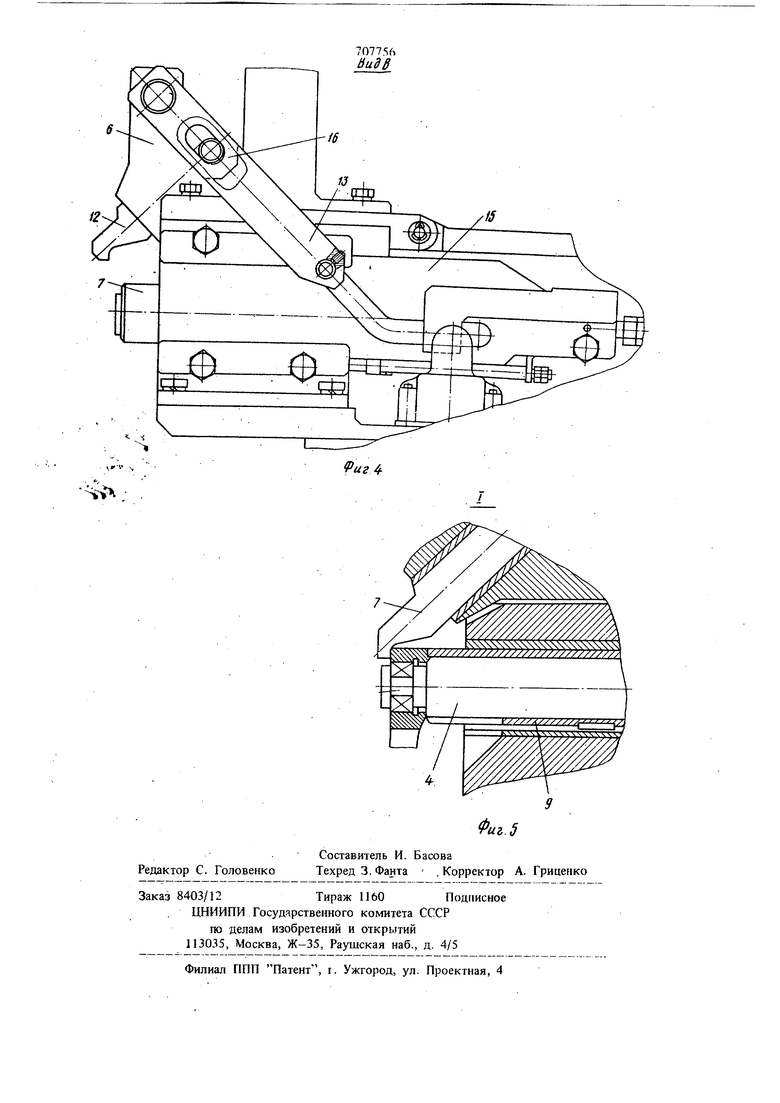

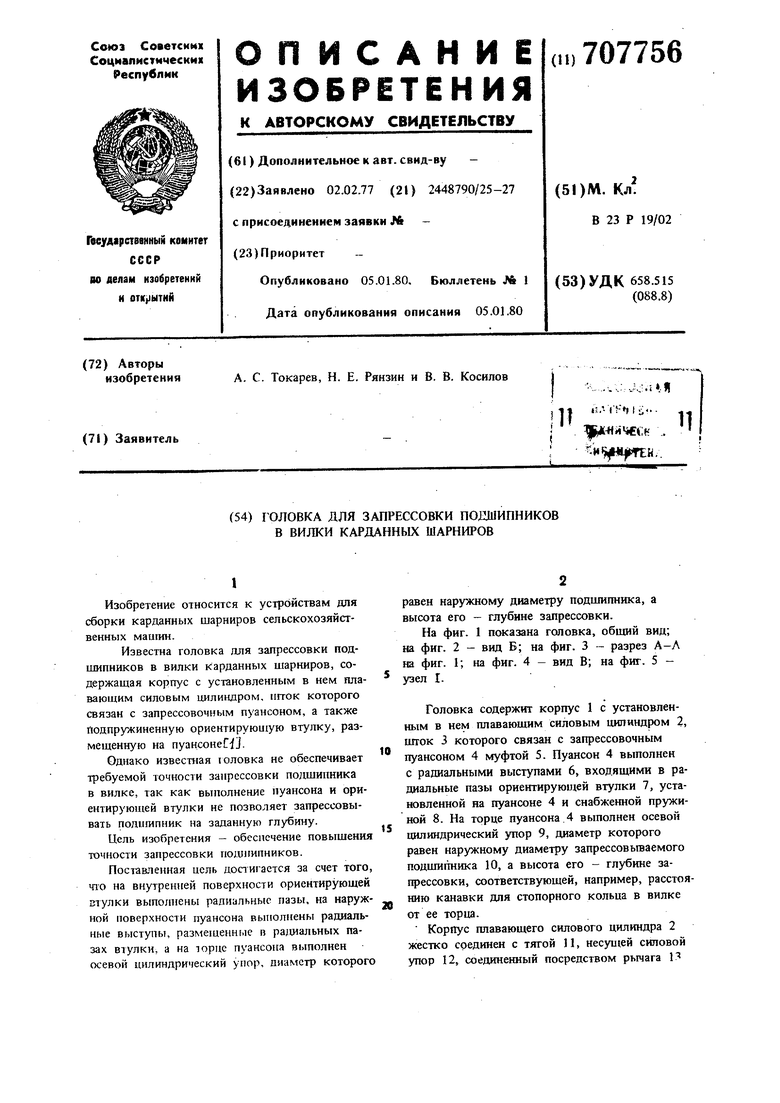

На фиг. 1 показана головка, общий вид; на фиг. 2 - вид Б; на фиг. 3 - разрез А-Л на фиг. I; на фиг. 4 - вид В; на фиг. 5 узел I.

Головка содержит корпус 1 с установленным в нем плавающим силовым цилиндром 2, шток 3 которого связан с запрессовочным пуансоном 4 муфтой 5. Пуансон 4 выполнен с радиальными выступами 6, входящими в радиальные пазы ориентирующей втулки 7, установленной на пуансоне 4 и снабженной пружиной 8. На торце пуансона 4 выполнен осевой цилиндрический упор 9, диаметр которого равен наружному диаметру запрессовьшаемого подшипника 10, а высота его - глубине запрессовки, соответствующей, например, расстоянию канавки для стопорного кольца в вилке от ее торца.

Корпус плавающего силового цилиндра 2 жестко соединен с тягой 11, несущей силовой упор 12, соединенный посредством рьиага П и ролика 14 с кулачками 15 и 16. Кулачок 15 соединен муфтой 5 с силовым цилиндром 2 Головка работает следующим образом. В исходном положении запрессовочный пуансон 4 находится по правую сторону загрузоч ного окна, потдапшник 10 находится во внутреннем отверстии подвижной ориентирующей втулки 7. При движении штока силового цилиндра 2 влево силовой упор 12 посредством рычага 13 кулачков 15 и 16 подводится с внутренней стороны ушка вилки карданного mapimpa, а подшипник 10 поступает в отверстие ориентирующей втулки и подается пуансоном 4 по внутреннему отверстию ориентирующей втулки 7 к ущку вилки. Ориентирующая втулка 7 также подводится пружиной 8 к торцу ушка вилки. При возникновении усилия запрессовки плавающий силовой цилиндр отходит вправо от соприкосновения силового упора 12 с ушком вилки карданного щарнира, и запрессовка осуществляется без прогиба вилки. Пуансон 4 запрессовывает подшипник на строго опреде ленную глубину до упора радиальных выступов 6 пуансона 4 в торец ушка вилки кардан ного шарнира. При обратном ходе штока 3 (млового цилиндра 2 упор 12 и пуансон 4 возвращаются в исходное положение, при этом годшипник 10 через загрузочное окно заходит во внутреннее отверстие ориентирующей втулки 7, и головка погц-отовлена для запрессовки подшипника в следующую вилку. Использование предлагаемой головки для запрессовки подшипников в вилки карданных щарниров позволяет по сравнению с известным устройством повысить качество собираемых карданных шарниров за счет точности запрессовки подшипников в вилки карданов, автоматизировать процесс сборки, значительно повьшить надежность работы сборочного автоматического оборудования. Производительность труда может быта повышена в 2-3 раза, а ориешировочная экономическая эффективность составит 50 тыс.рув. Формула изобретения 1.Головка для запрессовки подшипников в вилки карданных шарниров, содержащая корпус с установленным в нем плавающим силовым цилиндром, шток которого связан с защ)ессовочным пуансоном, а также подпружиненную ориентирующую втулку, размещенную на пуансоне, отличающаяся тем, .что, с целью повьпления точности запрессовки, на внутренней поверхности ориентирующей втулки выполнены радиальные пазы, на наружной поверхности пуансона выполнены радиальные выступы, размещенные в радиальных пазах втулки, а на его торце - осевой цилиндрический упор. 2. Головка по п. 1,отличающая с я тем, что диаметр цилиндрического упора равен наружному диаметру подшипника, а высота его - глубине запрессовки. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №440231, кл. В 23 Р 19/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки стопорных колец | 1978 |

|

SU774893A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1976 |

|

SU569424A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Способ сборки узлов типа карданного шарнира | 1990 |

|

SU1779531A1 |

| Головка для установки стопорных колец | 1972 |

|

SU440231A1 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1976 |

|

SU733952A1 |

| УСТРОЙСТВО для ЗАПРЕССОВКИn.:Ty|;H!J:::XKf;?iE ВИ1ЬЛИОТЕИАес; СОЮЗНАЯ | 1972 |

|

SU340505A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ | 1991 |

|

RU2008162C1 |

ВВ

Фиг.

иг. 3

Авторы

Даты

1980-01-05—Публикация

1977-02-02—Подача