Изобретение относится к способам разделения смеси ароматических углеводородов, сосодержащей о-ксилол.

Известен снособ разделения смеси ароматических углеводородов, содержащей о-ксилол, л-ксилол, /г-ксилол, этилбензол, путем последовательной ректификации. Способ заключается в том, что в первой колонне ректификации отделяют этилбензол, а кубовый остаток, содержащий ксилолы, подают во вторую колонну, где отделяют нары м- и п-ксилолов от кубового остатка, содержащего 0--ксилол. Последний в третьей колонне отделяют от других углеводородов, причем пары м- и п-ксилолов направляют на обогрев по крайней мере одного из ребойлеров первой или третьей колонны. Однако при проведении способа расходуется больщое количество тепла для выделения о-ксилола в виде верхнего ногона одной из колонн, кроме того, затруднено регулирование работы о-ксилольной колонны, в которой осуществляют сверхчеткую ректификацию.

С целью повыщения эффективности ректификации и снижения потерь тепла, предлагается ректификации подвергать смесь, содержащую бензол, толуол и все изомеры ксилола, и пары из о-ксилольной колонны конденсировать в парогенераторе путем косвенного теплообмена с водой нри температуре по

крайней мере на 2,8°С выше, чем температура в ребойлере колонны, служащей для отделения бензола. Это позволяет регенерировать 99% тепла, расходуемого в о-ксилольной колонне.

Исходное сырье для ректификации содержит, мол. %: бензол 30-47, толуол 30-47, п-ксилол 5-1, ж-ксилол 2,5-15, о-ксилол 1-5, этилбензол 1--10, ароматические углеводороды 0,5-4 и дифенил 0,05-1.

Ректификационное разделение предназначено в данном случае для регенерации достаточно чистых бензола, толуола и для выделения о-ксилола с чистотой но крайней мере 95%.

В предпочтительной схеме ректификации сначала .выделяют наиболее низко кипящий компонент (бензол), затем - толуол, выделяющийся во второй колонне. Это разделенне идет сравнительно легко.

Донную фракцию толуольной колонны, состоящую из большого количества ароматических углеводородов Cs и небольшого количества ароматических углеводородов Сд и дифенила, затем перегоняют в третьей колонне,

предназначенной для осуществления точного разделения м- и о-коилолов. п- и м-Ксилолы и этилбензол получают в верхней части колонны, в то время как о-ксилол, ароматические углеводороды Сд и дифенил собирают в виде

Следующая стадия разделения является наиболее трудной, поскольку различие в точках кипения основных компонентов всего 5°С. Разделение осуществляют суперректификацией в колонне, называемой о-ксилольной. Эта колонна должна иметь 120-160 тарелок, тепловой поток 43,5-119 ккал/г-моль питания и дополнительное орошение (молярное отношет е к питанию 5:1 -15:1).

Для установления давления о-ксилольной колонны в зависимости от температуры кипения кубовых остатков бензольной колонны головные пары о-ксилольной колонны конденсируют путем косвенного теплового обмена с кипящей водой в зоне парообразования. Получающийся пар имеет достаточно высокую температуру, чтобы повторно кипятить кубовые остатки бензольной колонны. Избыток пара, образованного головным конденсатором ортоксилольной колонны, позволяет вести самостоятельный контроль давления пара и температуры путем регулирования обратного давления, что, в свою очередь, обеспечивает точную автоматическую стабилизацию температуры флегмы о-ксилольной колонны.

Таким образом, предлагаемый способ разделения смеси углеводородов, состоящей из изомеров бензола и ксилола, включая о-ксилол, заключается в загрузке указанной смеси в бензольную перегонную колонну, в подаче тепла в донную часть этой колонны путем косвенного теплообмена в зоне повторного кипячения со сконденсированным наром, полученным из зоны генерации .пара, в регенерировании из бензольной колонны головной фракции, богатой бензолом (кубовой фракции в значительной мере), и части кубовой фракции бензольной колонны в ксилольную перегонную колоину, работающую под основным давлением 0,68-6,8 ата, в переходе основных паров из ксилольной колонны через зону парогенерации и в конденсировании указанных паров из верхней части колонны косвенным теплообменом с кипящей водой под регулируемым давлением и при температуре более высокой, чем температура кубовых остатков бензольной колонны, в регенерировании из зоны парогенерации сконденсированной головной фракции, включающей м- и п-ксилолы, в регенерировании из ксилольной колонны фракции кубовых остатков, содерл ащих о-ксилол, в отгонке пара из зоны парогенерации и в переходе по крайней мере части его в зону повторного кипячения бензольной колонны, как упомянуто выще. J

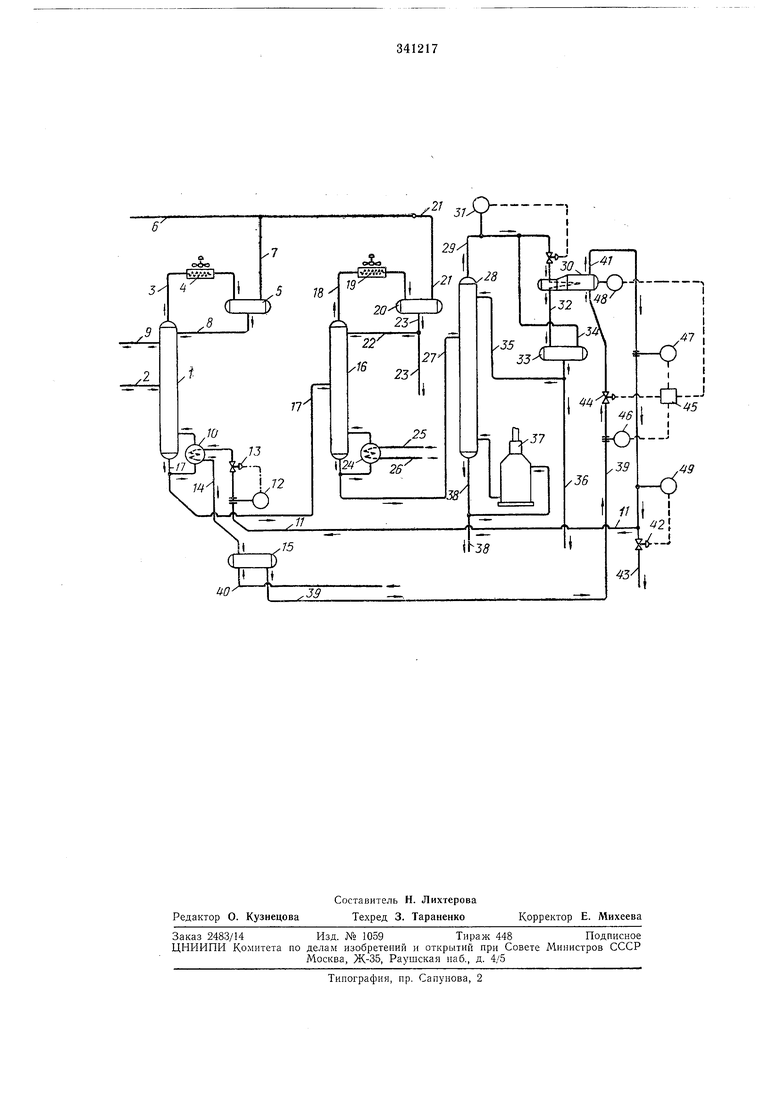

На чертеже изображена схема для осуществления способа.

Ароматическое сырье, содержащее бензол, толуол, о-ксилол, п-ксилол и/или л-ксилол вместе с небольщим количеством этилбензола, ароматических углеводородов CD и дифенила, загружают в бензольную колонну / через линию 2. Колонна имеет 45-60 ступеней, которые могут быть постоянными тарелками барботажной колонны, сетчатыми или клапанными тарелками. Пары из верхней части колонны подают по линии 3 на конденсацию в воздушный конденсатор 4 и нанравляют далее в

приемник 5. Жидкие ингредиенты из приемника 5 направляют под давлением обессеренного газа нефтеперегонного завода (линия 6), подаваемого из сборника через линию 7. Флегма возвращается в колонну но линии 8.

Чистую жидкость из верхней части колонны, состоящию из 100% бензола, выводят с верхних тарелок колонны через отводящую линию 9. Колонну 1 подогревают с помощью внешнего кипятильника 10. Пар подают в

трубки кипятильника по линии 11 при регулируемой скорости потока, обеспеченной регулятором потока 12 и клапаном 13. Сконденсированный пар выводят из кипятильника 10 через линию 14 в приемник конденсатора 15.

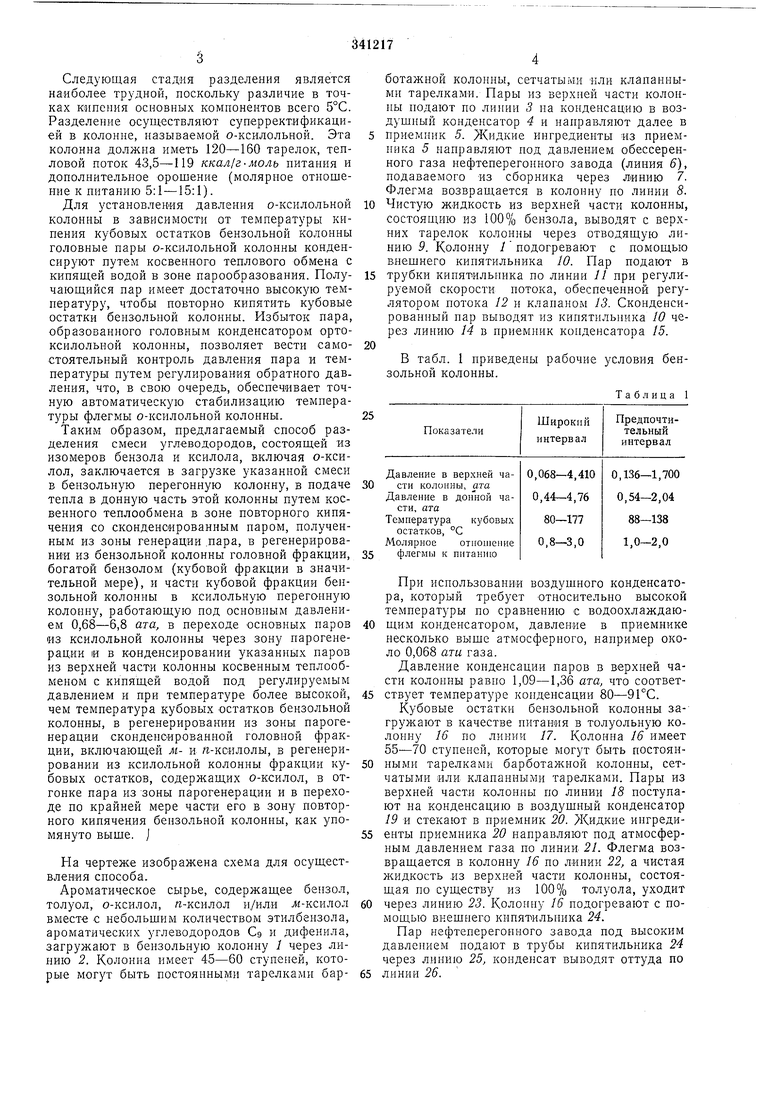

В табл. 1 приведены рабочие условия бензольной колонны.

Таблица 1

При использовании воздушного конденсатора, который требует относительно высокой температуры по сравнению с водоохлаждающим конденсатором, давление в приемнике несколько выще атмосферного, например около 0,068 ати таза.

Давление конденсации паров в верхней части колонны равно 1,09-1,36 ата, что соответствует температуре конденсации 80-9ГС.

Кубовые остатки бензольной колонны загружают в качестве нитания в толуольную колонну 16 по линии 17. Колонна 16 имеет 55-70 ступеней, которые могут быть постоянными тарелками барботажной колонны, сетчатыми или клананными тарелками. Пары из верхней части колонны по линии 18 поступают на конденсацию в воздушный конденсатор 19 и стекают в приемник 20. Жидкие ингредиенты нриемника 20 нанравляют под атмосферным давлением газа по линии 21. Флегма возвращается в колонну 16 по линии 22, а чистая л идкость из верхней части колонны, состоящая по существу из 100% толуола, уходит

через линию 23. Колонну 16 подогревают с помощью внешнего кипятильника 24.

Пар нефтеперегонного завода под высоким давлением подают в трубы кипятильника 24 через линию 25, коиденсат выводят оттуда по

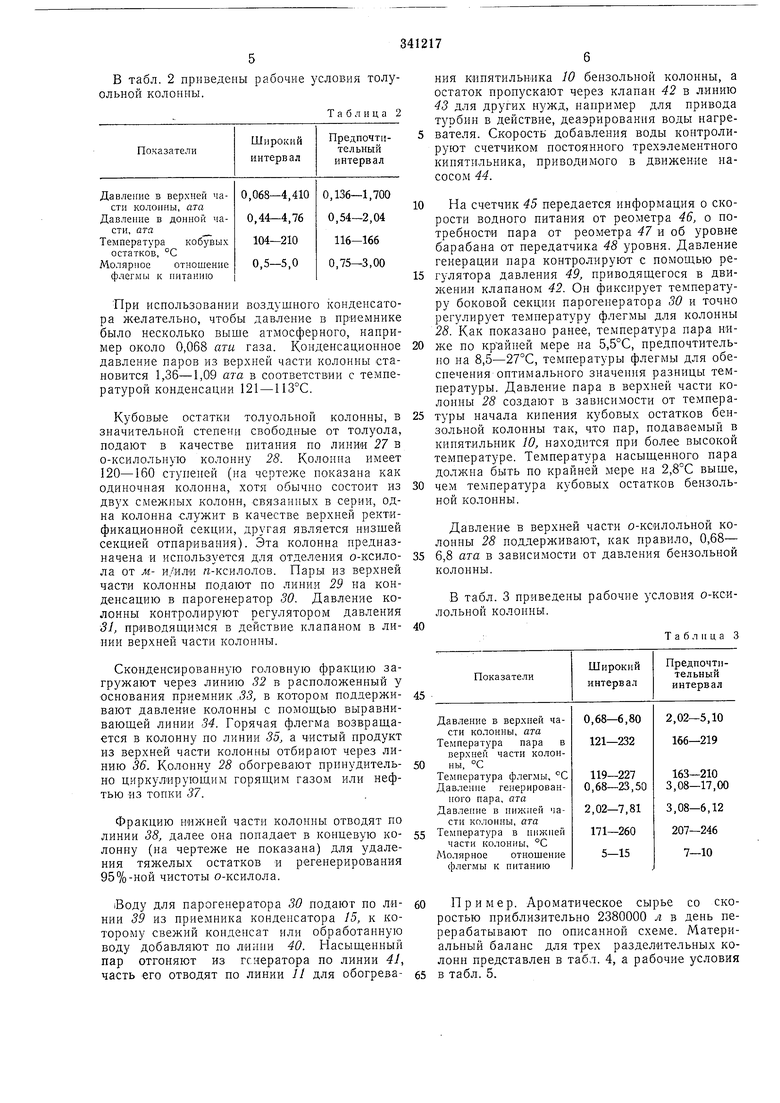

В табл. 2 приведены рабочие условия толуольной колонны.

т а б л и ц а 2

При использовании воздушного конденсатора желательно, чтобы давление в приемнике было несколько выше атмосферного, например около 0,068 ати газа. Конденсационное давление паров из верхней части колонны становится 1,36-1,09 ата в соответствии с температурой конденсации 121 - 113°С.

Кубовые остатки толуольной колонны, в значительной степени свободные от толуола, подают в качестве питания по линии 27 в о-ксилольную колонну 28. Колонна имеет 120-160 ступеней (на чертеже показана как одиночная колонна, хотя обычно состоит из двух смежных колонн, связанных в серии, одна колонна служит в качестве верхней ректификационной секции, другая является низшей секцией отпаривания). Эта колонна предназначена и используется для отделения о-ксилола от м- и/или п-ксилолов. Пары из верхней части колонны подают по линии 29 на конденсацию в парогенератор 30. Давление колонны контролируют регулятором давления 31, приводяпдимся в действие клапаном в липни верхней части колонны.

Сконденсированную головную фракцию загружают через линию 32 в расположенный у основания приемник 33, в котором поддерживают давление колонны с помошью выравнивающей линии 34. Горячая флегма возвращается в колонну по линии 35, а чистый продукт из верхней части колонны отбирают через линию 36. Колонну 28 обогревают принудительно циркулирующим горящим газом или нефтью из топки 37.

Фракцию нижней части колонны отводят по линии 38, далее она попадает в концевую колонну (на чертеже не показана) для удаления тяжелых остатков и регенерирования 95%-иой чистоты о-ксилола.

|Воду для парогеиератора 30 подают по линии 39 из приемника конденсатора 15, к которому свежий конденсат или обработанную воду добавляют по линии 40. Насыщенный пар отгоняют из генератора по линии 4J, часть его отводят по линии 11 для обогреваПИЯ кипятильника 10 бензольной колонны, а остаток пропускают через клапан 42 в линию 43 для других нужд, например для привода турбин в действие, деаэрирования воды нагревателя. Скорость добавления воды контролируют счетчиком постоянного трехэлементного кипятильника, приводимого в движение насосом 44.

На счетчик 45 передается информация о скорости водного питания от реометра 46, о потребности пара от реометра 47 и об уровне барабана от передатчика 48 уровня. Давление генерации пара контролируют с помощью регулятора давления 49, приводящегося в движении клапаном 42. Он фиксирует температуру боковой секции парогенератора 30 и точно регулирует температуру флегмы для колонны 28. Как показано ранее, температура пара ниже по крайпей мере на 5,5°С, предпочтительно на 8,5-27°С, температуры флегмы для обеспечения оптимального значения разницы температуры. Давление пара в верхней части колонны 28 создают в зависимости от температуры начала кипения кубовых остатков бензольной колонны так, что пар, подаваемый в кипятильник W, находится при более высокой температуре. Температура насыщенного пара быть по крайней мере на 2,8°С выще, чем температура кубовых остатков бензольной колонны.

Давление в верхней части о-ксилольной колонны 28 поддерживают, как правило, 0,68- 35 6,8 ата в зависимости от давления бензольной колонны.

В табл. 3 приведены рабочие условия о-ксилольной колонны.

40

т а б л и ц а 3

45

50

55

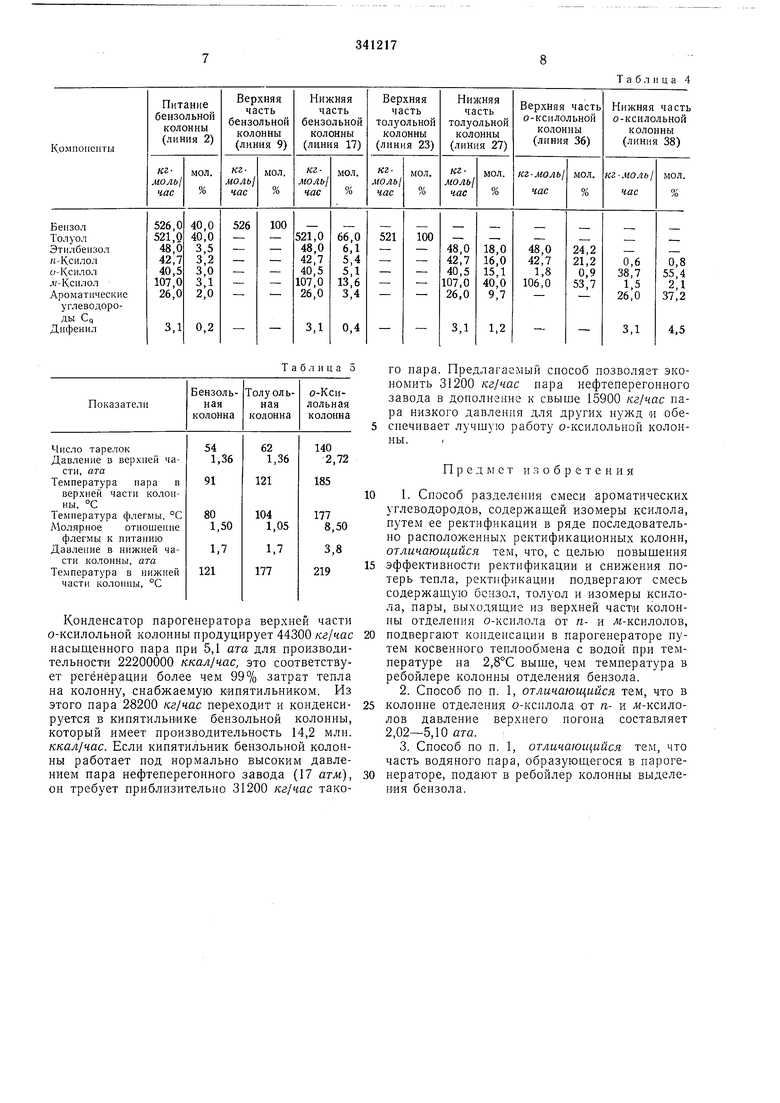

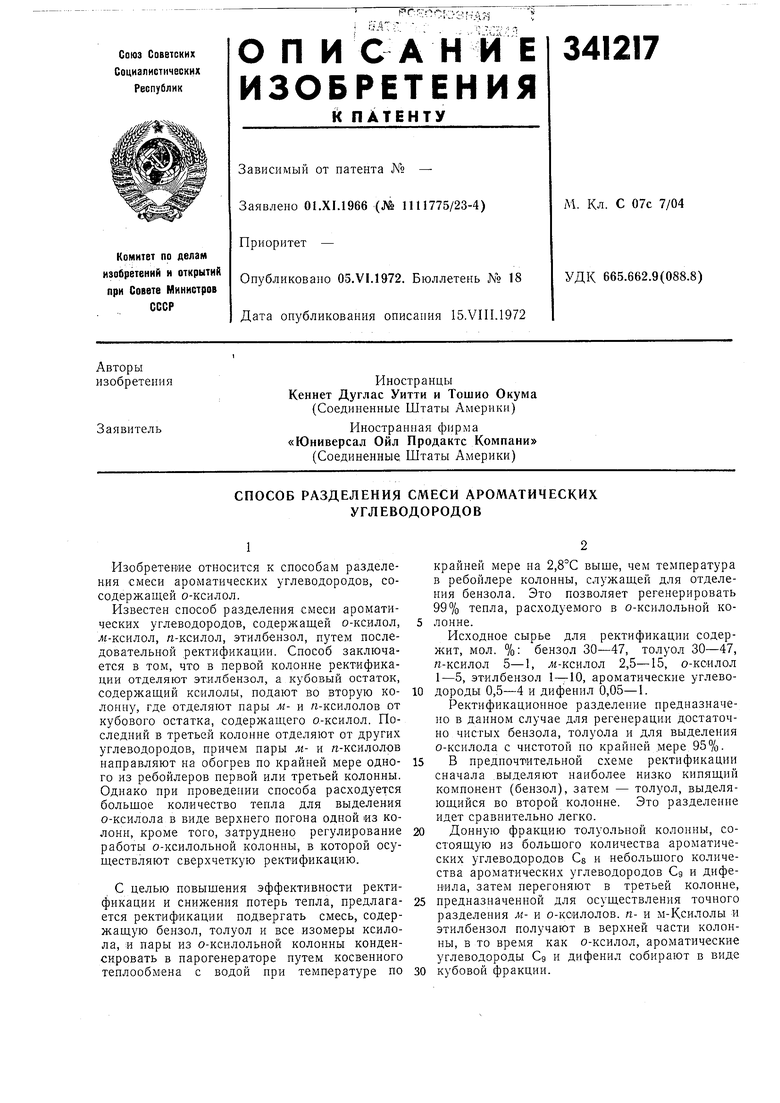

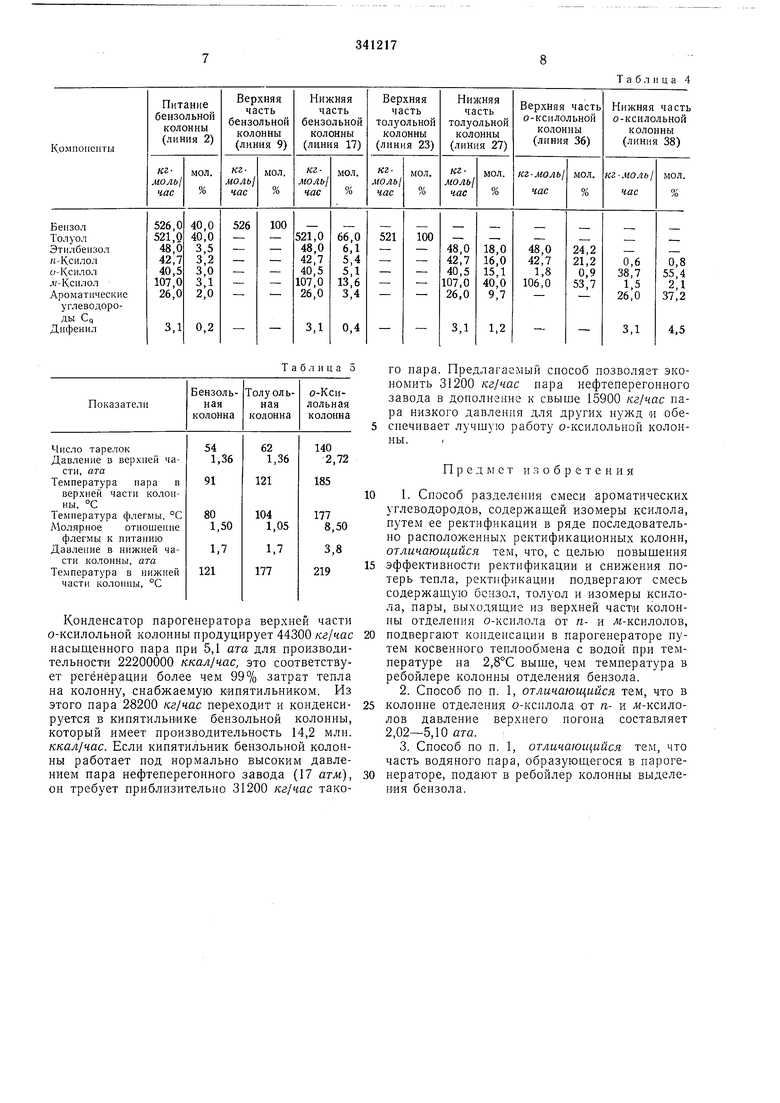

Пример. Ароматическое сырье со скоростью приблизительно 2380000 л в день перерабатывают по описанной схеме. Материальный баланс для трех разделительных колонн представлен в табл. 4, а рабочие условия в табл. 5.

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU328561A1 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ РЕКТИФИКАЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2527284C1 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2507188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДОЛА | 1973 |

|

SU368746A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ Cg | 1971 |

|

SU310445A1 |

| СОХРАНЕНИЕ ЭНЕРГИИ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2527961C1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

Таблица 5 Конденсатор парогенератора верхней части о-ксилольной колонны продуцирует 44300 кг/час насыщенного пара при 5,1 ата для производнтельности 22200000 ккал)час, это соответствует регенерации более чем 99% затрат тепла на колонну, снабжаемую кипятильником. Из этого пара 28200 кг/час переходит и конденсируется в кипятильнике бензольной колонны, который имеет производительность 14,2 млн. ккал/час. Если кипятильник бензольной колонны работает под нормально высоким давлением пара нефтеперегонного завода (17 атм), он требует приблизительно 31200 кг/час такого пара. Предлагаемый способ позволяет экономить 31200 кг/час пара нефтеперегонного завода в дополнение к свыше 15900 кг/час пара низкого давления для других нужд и обеспечивает лучшую работу о-ксилольной колонны. I П р е д мет и з о б р е т е н и я 1.Способ разделения смеси ароматических углеводородов, содержащей изомеры ксилола, путем ее ректификации в ряде последовательно расположенных ректификационных колонн, отличающийся тем, что, с целью повышения эффективности ректификации и снижения потерь тепла, ректификации подвергают смесь содержащую бензол, толуол и изомеры ксилола, пары, выходящие из верхней части колонны отделения о-ксилола от я- и к-ксилолов, подвергают конденсации в парогенераторе путем косвенного теплообмена с водой при температуре на 2,8°С выше, чем температура в ребойлере колонны отделения бензола. 2.Способ по п. 1, отличающийся тем, что в колонне отделения о-кснлола от п- и ./и-ксилолов давление верхнего погона составляет 2,02-5,10 ата. 3.Способ по п. 1, отличающийся тем, что часть водяного пара, образующегося в парогенераторе, подают в ребойлер колонны выделения бензола.

Авторы

Даты

1972-01-01—Публикация