Известен спосо б «вготавления сепараторов для химических источников тока путем нагрева термопластичного полимера до 1вяз«о--текучего состояния, лрода-вливания через фильеру, еьгтя1Ж1к:и сфО:рМ ОВ1анных струй рарплава в волокна с помощью обауеки воздухом и налыления полученных волокон на барабан.

По этому способу используют фильеры с каналами одинаковых размеров, вытяжку струй ,рас плава горячим воздухом в волокна с paiBiHbiM диаметром с ломощью дутьевых сопел. Во избежание слипания волокон их или заряжак т одноименно или применяют дутьевые сопла с двумя ступен-ЯМи для подачи воздуха.

Для расплавления неоколыких полимеров июгаользуют экструдеры или плавильные устройства, различающиеся температурой плавления и (Величиной усадки. Скрандаение волокон производят путем пропитки связующим, термооб1ра1боткой, прессованием. При этом т-рудно получить материал со специальной структурой, пригодной для сепараторов (|Гляни,е1ВЫх с одной :и шероховатых с другой стороны, гля1Н1це1ВЫх с одной и ворСИ1стых с другой стороны или глянцевых с двух сторон) с определенными свойст1вами1 (по толщИ|Не, иористосги, щелочев|питы|ваемости, электросопротивлению и др. показателям), от1вечающи1М№ режимам эксплуатации химических источников тока.

так как трудно подобрать диаметр волокон, давление, температуру и время обработки.

По предлагаемому способу с целью упрощения технологии предлагается продавливание нагретого полимера осуществить через фильеру с отверстиями разного диаметра, а обдувку воздухом И напыление вест|и при комнатной температуре и напыление производить по касательной к поверх1ност1и барабана либо

перпендикулярно поверхности 6apa;6aiHa в его сер еда ну.

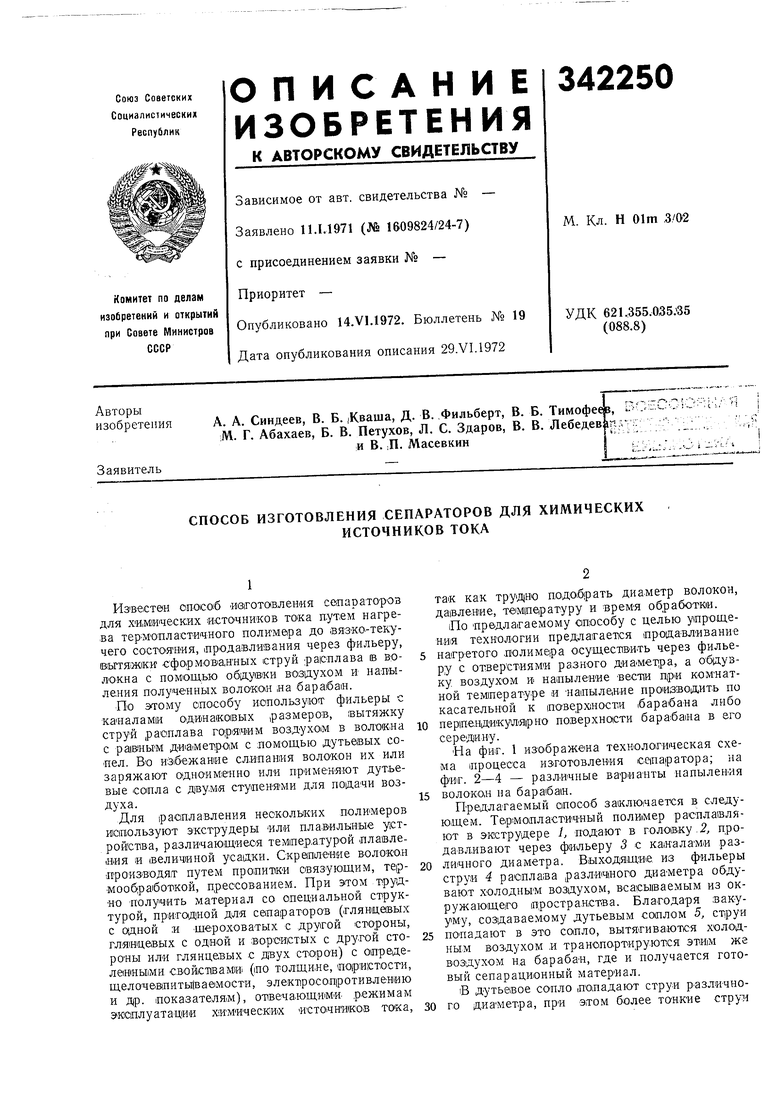

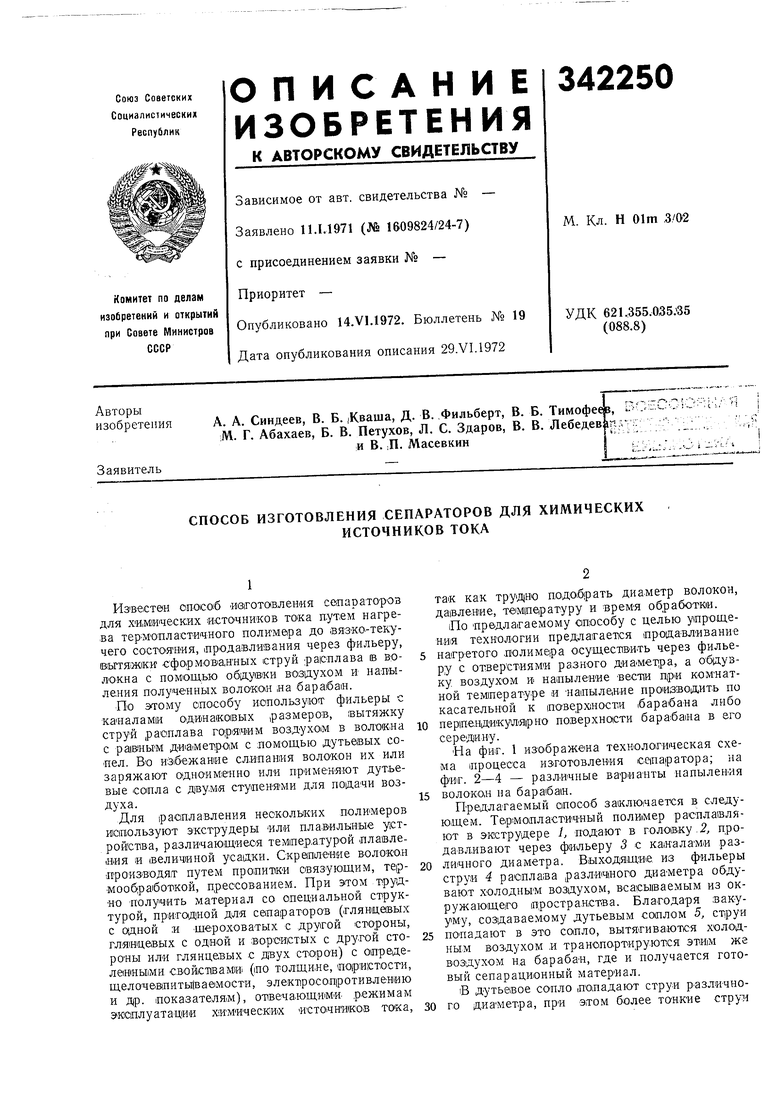

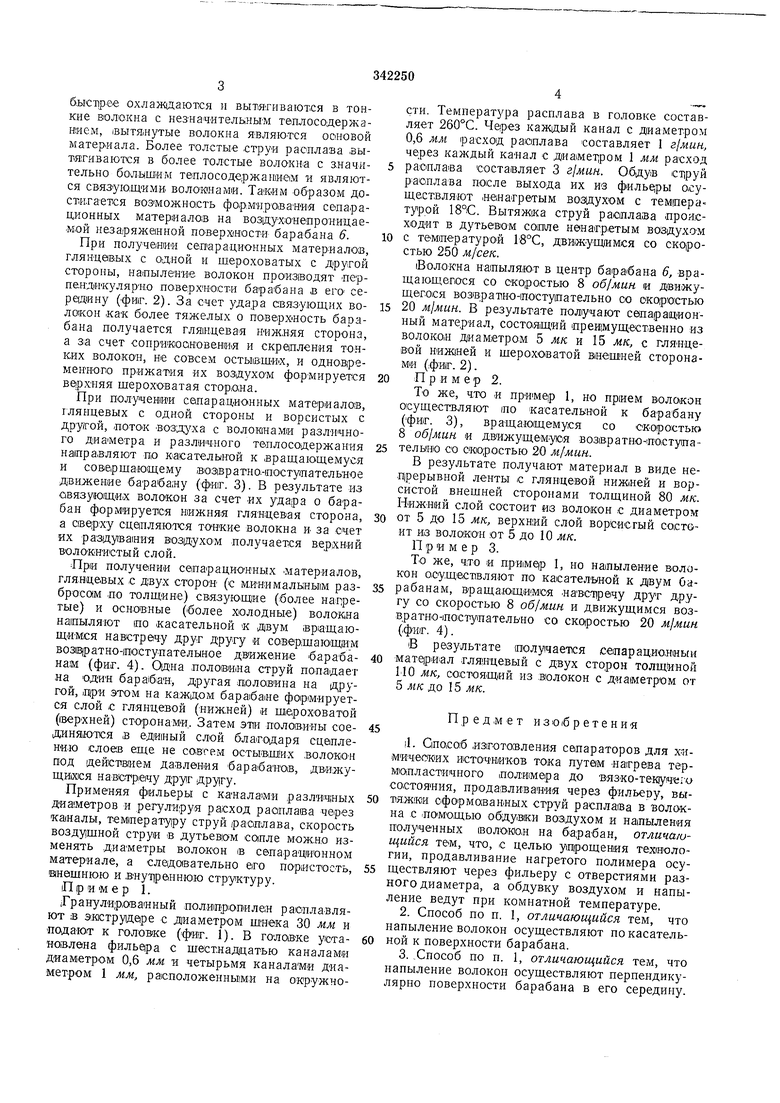

На фиг. 1 изображена технологическая схема процесса изготовления сепаратора; на фиг. 2-4 - различные варианты напыления

волокон на барабан.

Предлагаемый способ заключается в следующем. Термопластичный полимер расплашляют в экструдере }, подают в головку,2, продавливают через фильеру 3 с каналами различного диаметра. Выходящие, из фильеры струи 4 раоплава различного диаметра обдувают холодным воздухом, всасываемым из окружающего простра,нстеа. Благодаря вакууму, создаваемому дутьевым соплом 5, струи

fibicTipee охлаждаются ii вытягиваются в тонкие волокна с незНачительньш теплосодерл анием, 1вытанутые волокна являются основой материала. Более толстые струи расплава вытягиваются в более толстые волокна с аначительно болышим теплосодержанием и являются связующими воломнами. Таким образом достигается возможность фор;МИрО|ВаНИ1Я сепарационпых материалов на воздухонепроницаемой незаряженной пов.ерх(нюсти барабана 6.

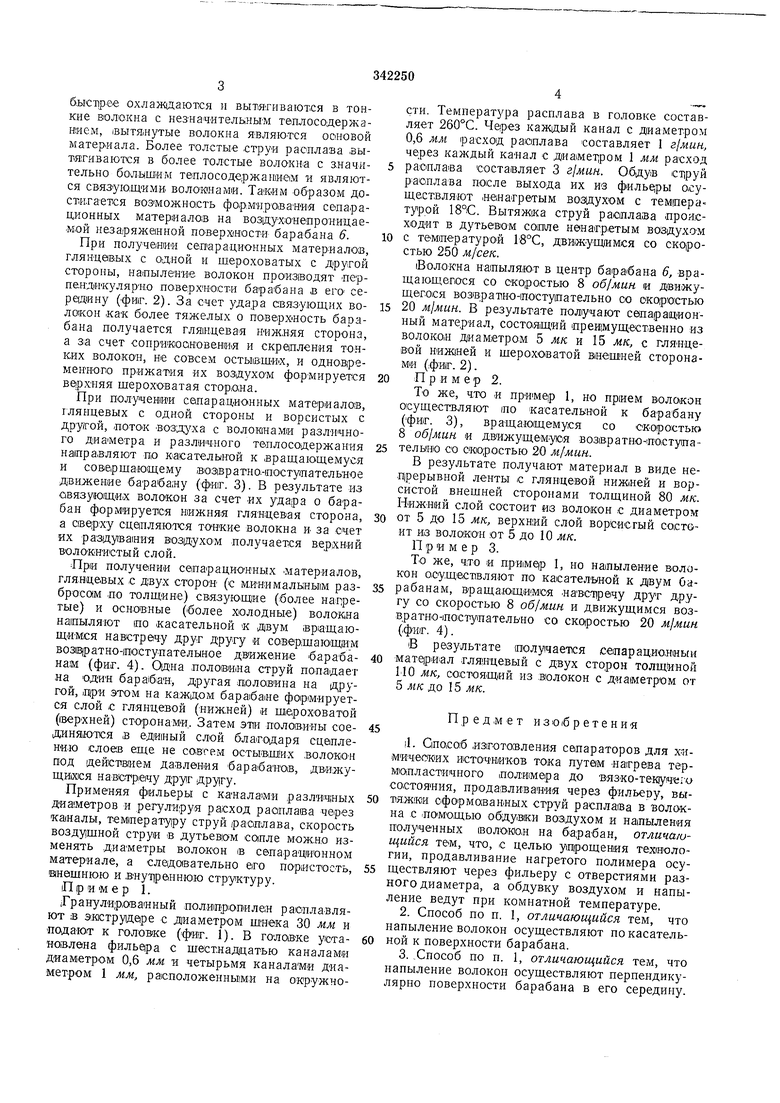

При получении сепарационных материалов, глянцевых с одной и шероховатых с другой стороны, напыление волокон производят лерпе.н-Д1ЦкулярН.о поверх ности барабана в его- середину (фи1г. 2). За счет удара связующих волокон как более тяжелых о поверхность барабана получается глянцевая нижняя сторона, а за счет соприкоановенил и скре|пл€ния тонких волокоН, не совсем остывших, и одновременного прижатая их воздухом формируется Beipx-няя щерохо-ватая сторона.

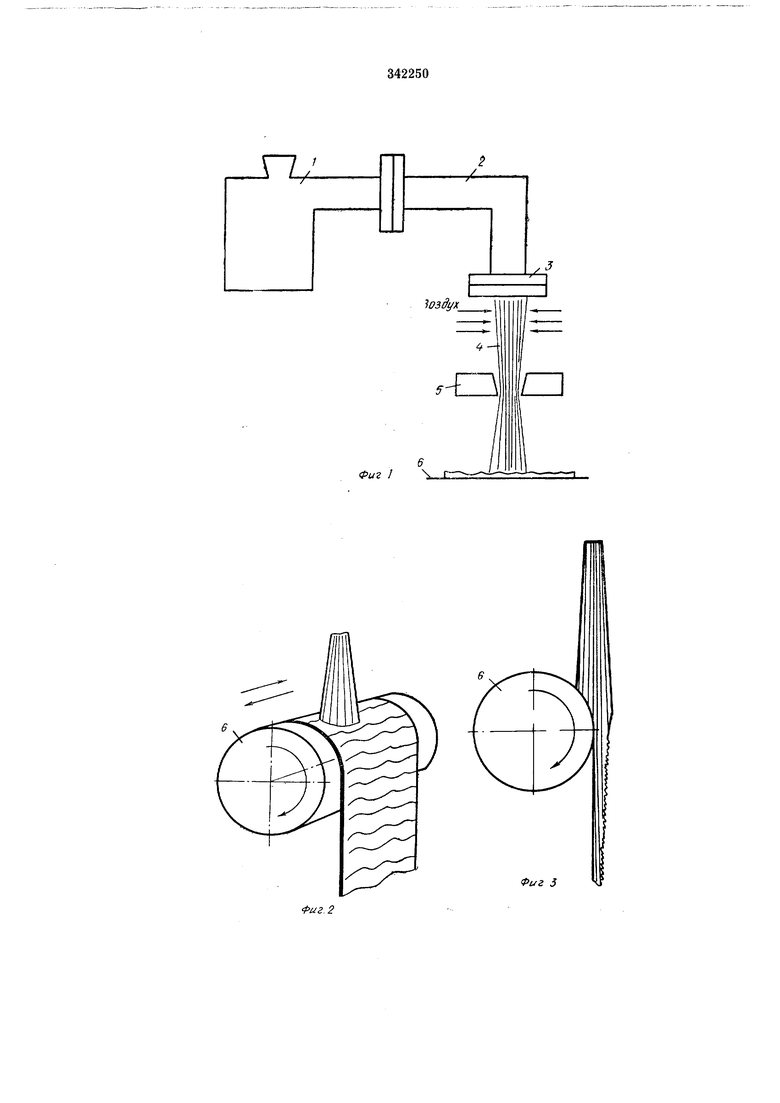

При получении сепарационных материалов, глянцевых с одной стороны и ворсистых с дру/гой, потОК воздуха с волок1нами различного диаметра и различного теллосодержания натравляют по касательной к вращающемуся и совершающему воз|Вратнонпосту1пательное движение барабану (фиг. 3). В результате из авизующих волокон за счет их удара о барабан формируется нижняя гляицев1ая сторона, а сверху сцеиляются тонкие волокна и за счет их раздувания воздухом получается верхний волокнистый слой.

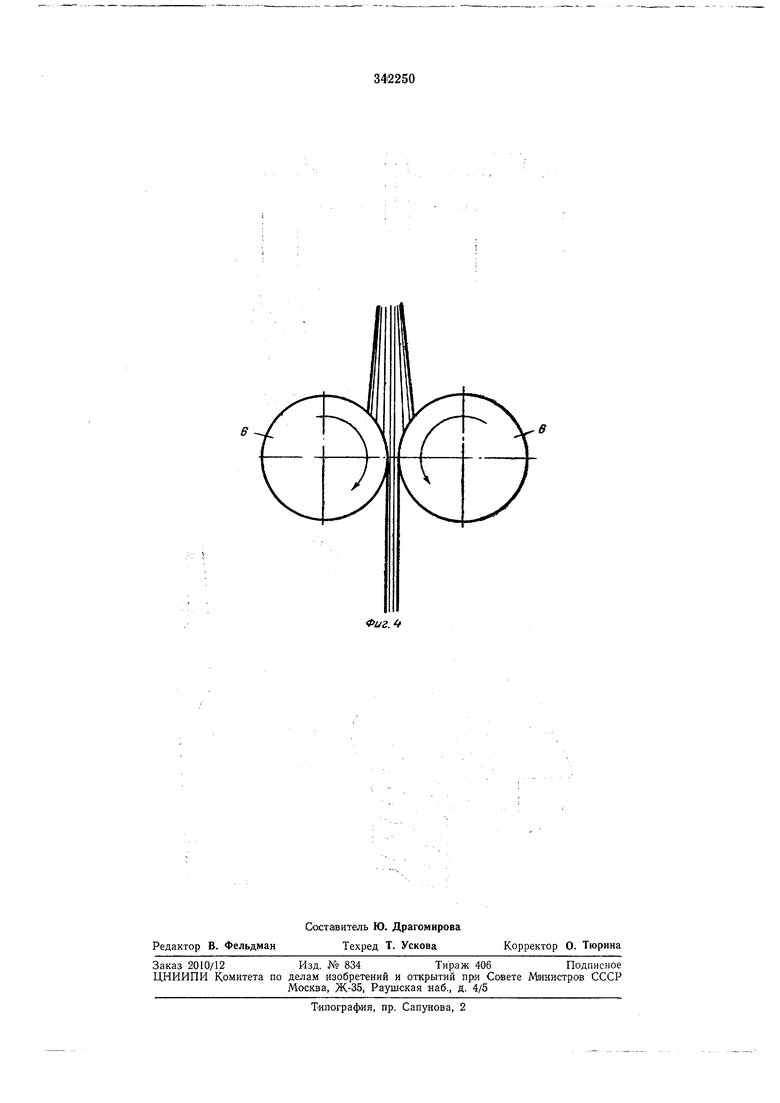

При получении сепарациоНных материалов, глянцевых с двух сторон (с м,ИНималЬ(НЫ1М разбросам ло толщине) связующие (более нафетые) и основные (более холодные) волокна наиыляют ио касательной к двум вращающимся навстречу друг другу и соверщающим воз1В)ратно-)поступателыное движени.е барабанам (фиг. 4). Оина лоловина струй поладает на один 6apai6iaH, другая л;оло:вина на д ругой, щри этом на каждом барабане формируется слой с глянцевой (нижней) и шероховатой (верхней) сторонами. Затем эт1и половины соединяются в единый слой благодаря сцеплению слоев еще не совсем остывших волок10н под действием давления барабанов, движущиеся навсггрегау друг другу.

Применяя фильеры с каналами различных Диа метров и регулируя расход расплава через каналы, темгаературу струй расплава, скорость воздушной струи в дутьевом сопле можно изменять диаметры волокон в сепарационном материале, а следовательно его пористость, внешнюю и внут|реннюю структуру.

Пример 1.

(Гранулированный лолииропилен расплавляют ;в эистрударе с диаметром шиека 30 мм и подают к головке (фи1г. 1). В головке устано;влена филье(ра с шестнадцатью каналами диаметром 0,6 мм и четырьмя каналами диаметром 1 мм, расположенными на омружности. Температура расплава в головке составляет 260°С. каждый канал с диаметром 0,6 мм расход расплава составляет 1 г/мин, через каждый канал с днамеТ|ром 1 мм расход

расплава составляет 3 г1мин. Обдув С11руй расплава после выхода их из ф|илье|ры осуществляют ненагретым воздухом с температурой 18°iC. Вытяж|ка струй расплава происходит в дутьевом coiiwie ненагретым воздухом

с температурой , движущимся со ск ростью 250 м/сек.

Волокна напыляют в центр барабана 6, вращающегося со скоростью 8 об/мин и движущегося возвратно-поступательно со скоростью

20 м1мин. В результате получают сепарационный материал, состоящий преимущественно из волокО|Н д иаметром Ь мк w. Ь мк, с глянцевой ниж|ней и шероховатой внешней сторонами (фиг. 2).

Пример 2.

То же, что и пример 1, но прием волокон осуществляют по касательной к барабану (фиг. 3), вращающемуся со скоростью 8 об/мин и движущемуся возвратно-поступательно со скоростью 20 м/мин.

В результате получают материал в виде не.црерывной ленты с глянцевой нижней и ворсистой внешней сторонами толщиной 80 мк. Пижний слой состоит из волокон с диаметром

от 5 до 15 мк, верхний слой ворсисгый состоит из волокон от 5 до 10 мк. Пример 3.

То же, что и npHiMeip I, но напыление волокон осущ ест1вляют по касательной к двум Оараба нам, вращающимся навст1речу друг другу со скоростью 8 об/мин и движущимся возвратно-поступательно со скоростью 20 м/мин (фиг. 4). В результате получается с©парацио,н«ыи

материал глянцевый с двух сторон толщиной МО мк, со1стоящ1ий из волокон с диаметром от 5 мк до 15 мк.

Предмет и а о i6 р е т е н и я

il. Способ изготовления сепараторов для химических источников тока путам нагрева термопластичного полимера до вязко-текучего состояния, продавливання через фильеру, вытяжки сформованных струй расплава в воло-кна с помощью обдувки воздухом и напыления полученных волокон на барабан, отличающийся тем, что, с целью упрощения технологии, продавливание нагретого полимера осуществляют через фильеру с отверстиями разного диаметра, а обдувку воздухом и напыление ведут при комнатной температуре.

2.Способ по п. 1, отличающийся тем, что напыление волокон осуществляют по касательФиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1972 |

|

SU342977A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1972 |

|

SU342978A1 |

| Способ формования материала для фильтр-масок | 1990 |

|

SU1805151A1 |

| Способ формирования респираторной фильтр-маски | 1990 |

|

SU1821236A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНА | 1968 |

|

SU208902A1 |

| БИБЛИОТЕКА 1 | 1972 |

|

SU345105A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1973 |

|

SU364704A1 |

| СПОСОБ ГРАНУЛЯЦИИ | 1970 |

|

SU434008A1 |

| КАМЕРА СГОРАНИЯ ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО МИКРОВОЛОКНА ИЗ НЕОРГАНИЧЕСКИХ РАСПЛАВОВ | 1970 |

|

SU282623A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2041994C1 |

Фиг 3

Авторы

Даты

1972-01-01—Публикация